一种氮化铝制品全自动卸料装置的制作方法

本发明涉及卸料装置,具体为一种氮化铝制品全自动卸料装置。

背景技术:

1、氮化铝是一种共价晶体,属于金刚石氮化物,具备较强的耐高温性能,其最高可稳定到2200℃,并且导热性能好、热膨胀系数小,是良好的耐热冲击材料,因此氮化铝材料经常被制备成各种形状的制品,如氮化铝板、氮化铝棒等,并且将制备得到的产品应用在生活中的方方面面,如专利申请号为201721026852.3的一种窑炉隔热装置中,为了提高窑炉的隔热性能,将氮化铝板应用在窑炉内;

2、现有的氮化铝板在制备时,需要对氮化铝板进行切割、打磨等一系列加工流程,而现有技术在氮化铝板加工完毕后需要通过人工进行卸料操作,这不仅增加了人工成本,同时人工卸料的效率较低,影响氮化铝板的加工效率。为此,我们提出了一种氮化铝制品全自动卸料装置投入使用,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种氮化铝制品全自动卸料装置,解决现有的氮化铝板加工完毕后需要人工进行卸料,导致提高人工成本和降低加工效率的问题。

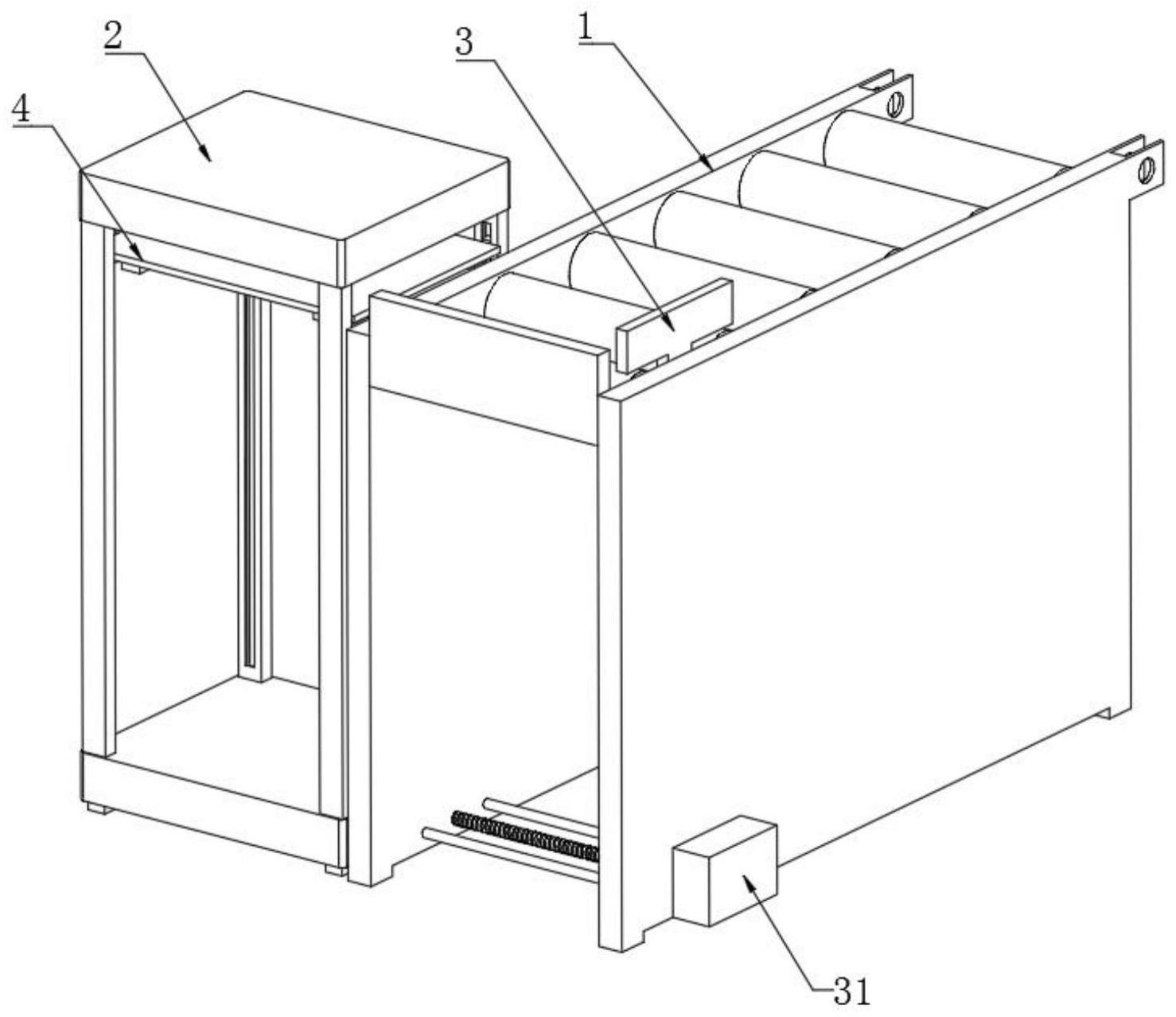

2、为实现上述目的,本发明提供如下技术方案:一种氮化铝制品全自动卸料装置,包括传送架和集料架,所述集料架设置在传送架的一侧,所述传送架远离集料架的一侧设置有推料机构,所述集料架内设置有可升降的接料机构,所述推料机构将传送架上的物料推送到接料机构内,所述接料机构与推料机构相连接,且推料机构将物料推送到接料机构上后返回的过程中带动接料机构向下滑动;

3、所述集料架包括上下两个平行设置且内部中空的固定座,两个所述固定座之间连接有四根内部中空的方形钢;

4、所述接料机构包括四根转动杆,两根所述转动杆对称转动连接在位于上方的固定座内腔侧壁之间,另外两根所述转动杆对称转动连接在位于下方的固定座内腔侧壁之间,且上下四根转动杆对应设置,每根所述转动杆外壁相对两端均对称固接有第一链轮,上下对应设置的两个所述第一链轮之间转动连接有第一链条,所述第一链条外壁固接有承载杆,且承载杆一端穿出方形钢侧壁,四根所述承载杆之间的顶部放置有接料盘,位于下方的所述固定座内腔设置有驱动件,所述驱动件分别与两根转动杆和推料机构相连接。

5、优选的,所述驱动件包括驱动杆和转盘,所述驱动杆转动连接在固定座内腔侧壁之间,且驱动杆中间部位为蜗杆,所述固定座内腔一侧壁安装有安装杆,所述安装杆远离固定座的一端转动连接有蜗轮,且蜗轮位于蜗杆下方并与蜗杆啮合连接,所述蜗轮远离安装杆的一侧面向内凹陷形成凹槽,所述凹槽内壁固定设置有内棘轮,所述转盘设置在内棘轮内腔,所述转盘远离蜗轮的一侧面安装有与内棘轮相互配合的棘爪,所述转盘远离蜗轮的一侧面的中间部位固接有连接杆,所述连接杆一端贯穿固定座侧壁并与推料机构相连接,所述驱动杆和两根转动杆外壁均安装有第二链轮,三个所述第二链轮之间通过第二链条相连接。

6、优选的,所述安装杆为电动伸缩杆,所述电动伸缩杆安装固定座外侧壁,所述电动伸缩杆的伸缩端与蜗轮之间通过转动轴承转动连接,所述电动伸缩杆收缩带动蜗轮脱离蜗杆。

7、优选的,所述驱动杆相对两端外壁对称套设有扭簧,两个所述扭簧相互远离的一端与固定座内壁相固接,两个所述扭簧相互靠近的一端分别与驱动杆外壁相固接。

8、优选的,所述推料机构包括双向往复转动件,所述双向往复转动件输出端连接有螺杆,且双向往复转动件带动螺杆正反往复转动,所述螺杆远离双向往复转动件的一端与连接杆相固接,所述螺杆外壁螺纹连接有推料杆。

9、优选的,所述传送架包括两组侧板,两组所述侧板之间转动连接有若干个传送辊,所述双向往复转动件安装在远离集料架的一个侧板上,两个所述侧板的一端端部之间连接有挡板,所述推料杆一端穿过相邻两组传送辊之间的间隙并连接有推料板。

10、优选的,所述推料机构还包括两根限位杆,两根所述限位杆安装在两组侧板之间并位于螺杆两侧,所述推料杆与螺杆螺纹连接的一端相对两侧壁固接有限位块,且限位块与限位杆滑动连接。

11、优选的,所述双向往复转动件包括外箱,所述外箱安装在侧板上,所述螺杆一端穿过侧板并位于外箱内部,所述螺杆位于外箱内部的外壁上对称固接有两组从动锥齿轮,所述外箱底部安装有驱动电机,所述驱动电机输出端固接有主动锥齿轮,且主动锥齿轮的外壁设置有一半的锥形齿,所述主动锥齿轮位于两个从动锥齿轮之间并分别与两个从动锥齿轮啮合连接。

12、优选的,所述接料盘包括盘体,所述盘体远离传送架的一侧面安装有两根可伸缩的挡料杆,且挡料杆的一端插入到位于上方的固定座内;

13、所述挡料杆包括内部中空的套筒,所述套筒内腔滑动连接有l型杆,所述l型杆的弯折部插入到固定座内,所述l型杆的垂直部外壁套设有弹簧,且弹簧的两端分别与套筒顶部和l型杆的弯折部底部相固接。

14、优选的,所述位于上方的固定座侧壁开设有与l型挡料杆相互配合的限位槽。

15、与现有技术相比,本发明的有益效果为:

16、本发明在氮化铝板加工时,加工好的氮化铝板可以传送到传送架上,然后通过推料机构将氮化铝板推送到集料架的接料机构上进行收集,并且在推料机构返回的过程中能够带动接料机构下降,从而使接料机构的顶部始终位于传送架的下方,不影响下一块氮化铝板的收集,从而一个接料盘能够收集多块氮化铝板,实现自动卸料,提高卸料效率,减少人工成本;

17、本发明中的接料机构采用链轮和链条的方式进行升降,升降过程平稳,阻力小,并且接料机构与推料机构之间采用相同的动力,大大节省了设备的生产成本。

技术特征:

1.一种氮化铝制品全自动卸料装置,其特征在于:包括传送架(1)和集料架(2),所述集料架(2)设置在传送架(1)的一侧,所述传送架(1)远离集料架(2)的一侧设置有推料机构(3),所述集料架(2)内设置有可升降的接料机构(4),所述推料机构(3)将传送架(1)上的物料推送到接料机构(4)内,所述接料机构(4)与推料机构(3)相连接,且推料机构(3)将物料推送到接料机构(4)上后返回的过程中带动接料机构(4)向下滑动;

2.根据权利要求1所述的一种氮化铝制品全自动卸料装置,其特征在于:所述驱动件(46)包括驱动杆(461)和转盘(466),所述驱动杆(461)转动连接在固定座(21)内腔侧壁之间,且驱动杆(461)中间部位为蜗杆(462),所述固定座(21)内腔一侧壁安装有安装杆(463),所述安装杆(463)远离固定座(21)的一端转动连接有蜗轮(464),且蜗轮(464)位于蜗杆(462)下方并与蜗杆(462)啮合连接,所述蜗轮(464)远离安装杆(463)的一侧面向内凹陷形成凹槽,所述凹槽内壁固定设置有内棘轮(465),所述转盘(466)设置在内棘轮(465)内腔,所述转盘(466)远离蜗轮(464)的一侧面安装有与内棘轮(365)相互配合的棘爪(467),所述转盘(466)远离蜗轮(464)的一侧面的中间部位固接有连接杆(468),所述连接杆(468)一端贯穿固定座(21)侧壁并与推料机构(3)相连接,所述驱动杆(461)和两根转动杆(41)外壁均安装有第二链轮(469),三个所述第二链轮(469)之间通过第二链条相连接。

3.根据权利要求2所述的一种氮化铝制品全自动卸料装置,其特征在于:所述安装杆(463)为电动伸缩杆,所述电动伸缩杆安装固定座(21)外侧壁,所述电动伸缩杆的伸缩端与蜗轮(464)之间通过转动轴承转动连接,所述电动伸缩杆收缩带动蜗轮(464)脱离蜗杆(462)。

4.根据权利要求2所述的一种氮化铝制品全自动卸料装置,其特征在于:所述驱动杆(461)相对两端外壁对称套设有扭簧(4611),两个所述扭簧(4611)相互远离的一端与固定座(21)内壁相固接,两个所述扭簧(4611)相互靠近的一端分别与驱动杆(461)外壁相固接。

5.根据权利要求2所述的一种氮化铝制品全自动卸料装置,其特征在于:所述推料机构(3)包括双向往复转动件(31),所述双向往复转动件(31)输出端连接有螺杆(32),且双向往复转动件(31)带动螺杆(32)正反往复转动,所述螺杆(32)远离双向往复转动件(31)的一端与连接杆(468)相固接,所述螺杆(32)外壁螺纹连接有推料杆(33)。

6.根据权利要求5所述的一种氮化铝制品全自动卸料装置,其特征在于:所述传送架(1)包括两组侧板(11),两组所述侧板(11)之间转动连接有若干个传送辊(12),所述双向往复转动件(31)安装在远离集料架(2)的一个侧板(11)上,两个所述侧板(11)的一端端部之间连接有挡板(13),所述推料杆(33)一端穿过相邻两组传送辊(12)之间的间隙并连接有推料板(34)。

7.根据权利要求6所述的一种氮化铝制品全自动卸料装置,其特征在于:所述推料机构(3)还包括两根限位杆(35),两根所述限位杆(35)安装在两组侧板(11)之间并位于螺杆(32)两侧,所述推料杆(33)与螺杆(32)螺纹连接的一端相对两侧壁固接有限位块(36),且限位块(36)与限位杆(35)滑动连接。

8.根据权利要求6所述的一种氮化铝制品全自动卸料装置,其特征在于:所述双向往复转动件(31)包括外箱(311),所述外箱(31)安装在侧板(11)上,所述螺杆(32)一端穿过侧板(11)并位于外箱(31)内部,所述螺杆(32)位于外箱(311)内部的外壁上对称固接有两组从动锥齿轮(312),所述外箱(31)底部安装有驱动电机(313),所述驱动电机(313)输出端固接有主动锥齿轮(314),且主动锥齿轮(314)的外壁设置有一半的锥形齿,所述主动锥齿轮(314)位于两个从动锥齿轮(312)之间并分别与两个从动锥齿轮(312)啮合连接。

9.根据权利要求1所述的一种氮化铝制品全自动卸料装置,其特征在于:所述接料盘(45)包括盘体(451),所述盘体(451)远离传送架(1)的一侧面安装有两根可伸缩的挡料杆,且挡料杆的一端插入到位于上方的固定座(21)内;

10.根据权利要求9所述的一种氮化铝制品全自动卸料装置,其特征在于:所述位于上方的固定座(21)侧壁开设有与l型挡料杆(452)相互配合的限位槽(23)。

技术总结

本发明涉及卸料装置技术领域,具体为一种氮化铝制品全自动卸料装置,包括传送架和集料架,传送架远离集料架的一侧设置有推料机构,集料架内设置有可升降的接料机构,推料机构将传送架上的物料推送到接料机构内,接料机构与推料机构相连接,本发明在氮化铝板加工时,加工好的氮化铝板可以传送到传送架上,然后通过推料机构将氮化铝板推送到集料架的接料机构上进行收集,并且在推料机构返回的过程中能够带动接料机构下降,从而使接料机构的顶部始终位于传送架的下方,不影响下一块氮化铝板的收集,从而一个接料盘能够收集多块氮化铝板,实现自动卸料,提高卸料效率,减少人工成本。

技术研发人员:林洁静,林敦莺,林苹苹

受保护的技术使用者:福建新航凯材料科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!