一种混凝土储料筒仓漏斗结构及其施工方法与流程

本技术涉及筒仓施工领域,尤其是涉及一种混凝土储料筒仓漏斗结构及其施工方法。

背景技术:

1、筒仓是一种常见的粮食仓储建筑,其外形一般呈圆筒状,且其底部一般设置有漏斗,以便于将筒仓内储存的粮食集中取出。

2、在现有相关技术中,筒仓一般通过滑模法施工,即通过竖直滑移运动的施工平台分段浇筑筒仓,直至筒仓的主体结构施工封顶完工。在筒仓的施工过程中,为了确保施工人员的安全,漏斗的施工通常安排在筒仓的主体结构施工封顶完工后进行,以减少施工人员被施工平台坠落的杂物砸伤的情况的发生。

3、开始施工筒仓的漏斗时,施工人员首先需通过在滑模施工时预留的门洞将若干浇筑模板搬运至筒仓内部,然后筒仓内部进行支模,并在模板内放置钢筋笼以浇筑漏斗。待漏斗达到脱模强度并拆除模板后,施工人员需在漏斗的顶部铺设铸石板,以增加漏斗的耐磨性,减缓漏斗因粮食的长时间摩擦而磨损的速度,从而确保筒仓的使用年限。

4、针对上述中的相关技术,筒仓的漏斗的主要施工过程主要在筒仓内部进行,使得操作面较为有限,不便于确保漏斗的施工效率。

技术实现思路

1、为了保证筒仓的漏斗的操作面,从而确保漏斗的施工效率,本技术提供一种混凝土储料筒仓漏斗结构及其施工方法。

2、一方面,本技术提供的一种凝土储料筒仓漏斗结构采用如下的技术方案:

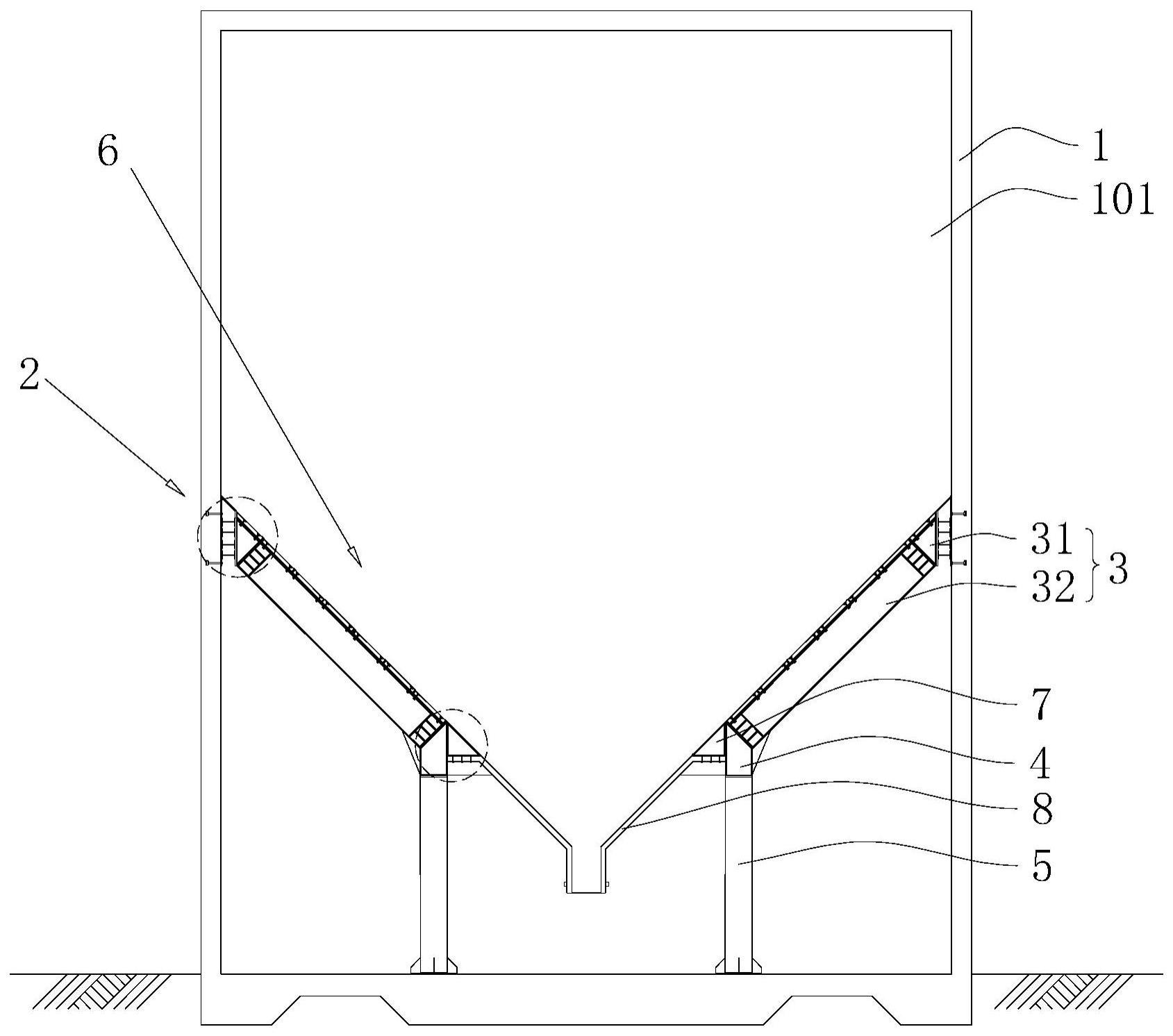

3、一种凝土储料筒仓漏斗结构,包括筒仓本体、筒仓漏斗以及支撑框架,所述筒仓漏斗设置于筒仓本体的内部,所述支撑框架用于支撑筒仓漏斗,所述筒仓漏斗包括若干漏斗面板,若干所述漏斗面板呈周向分布;

4、所述漏斗面板包括钢底板和若干铸石板,所述钢底板的顶部开设有若干石板嵌槽,若干所述铸石板分别与各石板嵌槽对应设置,所述铸石板通过胶泥粘接固定嵌设于石板嵌槽内。

5、通过采用上述技术方案,正式开始施工筒仓漏斗前,先将各铸石板分别通过胶泥粘接固定嵌设于各石板嵌槽内,然后再将钢底板和各铸石板一同转移至筒仓内进行安装。使得各铸石板的安装转移至筒仓外进行,增大了安装铸石板时的操作面,便于施工人员安装铸石板,从而有利于确保筒仓漏斗的施工效率和施工质量;通过将若干漏斗面板依次转运至筒仓内,还有利于降低漏斗面板的运输难度和安装难度;钢底板与各铸石板的重量较钢筋混凝土轻,使得筒仓漏斗的重量更小,从而有利于降低混凝土储料筒仓的基础的荷载。

6、可选的,所述钢底板的底部设置有肋板网架,所述肋板网架包括若干纵肋板和若干横肋板,若干所述纵肋板和若干横肋板均固定连接于钢底板的底部,且若干所述纵肋板和若干横肋板呈网格状设置。

7、通过采用上述技术方案,若干肋板网架增加了钢底板的刚度,使得钢底板难以在粮食的荷载作用下发生较大的变形,从而确保了混凝土储料筒仓漏斗结构的安全;钢底板的刚度增加还有利于确保铸石板与胶泥之间的粘接处的稳定性,减少了因钢底板在搬运过程中或在实际使用过程中变形挠曲,胶泥随钢底板一同变形,进而使得铸石板与胶泥脱离的情况的发生。除此之外,钢底板的刚度增加也使得铸石板不易在钢底板的变形作用下发生挠曲和拉伸,减少了刚度较高但柔度较差的铸石板出现裂缝甚至断裂的情况的发生。

8、可选的,所述胶泥内嵌设有网格布。

9、通过采用上述技术方案,网格布增加了胶泥的抗拉性能,使得胶泥不易在外力作用下产生裂缝,从而有利于确保铸石板与胶泥之间的粘接处的稳定性。另外,网格布还增加了胶泥自身内部的摩擦力,使得胶泥较难以在外力作用下发生偏移,减少了因铸石板与胶泥之间发生相对位移,进而使得铸石板自胶泥脱离的情况的发生。

10、可选的,所述支撑框架设置于筒仓本体的内部,所述支撑框架包括钢围檩、钢支撑梁、钢支撑柱以及钢环梁,所述钢围檩绕设于筒仓本体,所述钢支撑梁和钢支撑柱均设置有若干,若干所述钢支撑梁和钢支撑柱呈周向分布,若干所述钢支撑梁与各钢支撑柱对应设置,所述钢支撑梁的其中一端安装于围檩,所述钢支撑柱安装于钢支撑梁的另外一端,若干所述钢支撑梁的远离围檩的一端均安装于钢环梁,所述钢底板固定安装于钢支撑梁。

11、通过采用上述技术方案,钢围檩、钢支撑梁、钢支撑柱以及钢环梁的安装无需支模拆模、制作钢筋笼以及浇筑混凝土,有利于确保支撑框架的施工效率,从而确保混凝土储料筒仓漏斗结构的施工效率。另外,钢围檩、钢支撑梁、钢支撑柱以及钢环梁在混凝土储料筒仓漏斗结构超出使用年限需拆除后,施工人员将钢围檩、钢支撑梁、钢支撑柱以及钢环梁拆除回收,有利于减少建筑垃圾的产生,从而有利于保护环境。

12、可选的,所述钢底板设置有若干石板螺栓,若干所述石板螺栓分别穿设于钢底板、钢支撑梁以及各铸石板并均通过螺母固定安装于钢支撑梁的顶部。

13、通过采用上述技术方案,石板螺栓将铸石板和钢底板一同固定安装于钢支撑梁,不仅降低了钢底板的安装难度,还使得铸石板与钢底板之间的连接处的稳定性,从而减少了铸石板自钢底板脱离翘起的情况的发生,使得粮食不易滞留于铸石板与钢底板之间形成的凸起。

14、可选的,所述钢围檩包括若干围檩体,若干所述围檩体呈周向分布,且两相邻所述围檩体通过螺杆和螺母固定连接;所述筒仓本体内预埋固定设置有若干预埋件,所述围檩体通过若干螺栓同时安装于各预埋件。

15、通过采用上述技术方案,安装钢围檩时,将若干围檩体依次搬运至筒仓本体内并通过预埋件和围檩螺栓安装与筒仓本体,有利于降低钢围檩的安装难度和运输难度。

16、可选的,所述钢环梁呈圆环形设置,所述钢环梁设置有若干环梁加劲板,若干所述环梁加劲板绕钢环梁的轴线周向分布,且若干所述环梁加劲板中靠近钢支撑梁的部分环梁加劲板加密设置。

17、通过采用上述技术方案,若干环梁加劲板增加了钢环梁的刚度和强度,使得钢环梁较难以在钢支撑梁传递的荷载作用下发生变形,从而有效地抵抗钢支撑梁传递的荷载。

18、可选的,所述支撑框架开设有安装嵌槽,所述钢底板嵌设于安装嵌槽。

19、通过采用上述技术方案,将钢底板固定安装于支撑框架时,先将钢底板放置于安装嵌槽内,然后再将钢底板固定安装于钢支撑梁,从而有利于降低固定安装钢支撑梁的难度,减少了需对钢底板进行扶持临时固定的情况的发生。

20、另一方面,本技术还提供一种混凝土储料筒仓漏斗的施工方法,具体包括以下步骤:

21、s1、分别在各石板嵌槽内涂抹填充胶泥并嵌设网格布,并且将各铸石板放置于各石板嵌槽内;

22、s2、安装各围檩体;

23、s3、安装各钢支撑柱;

24、s4、安装钢环梁;

25、s5、安装各钢支撑梁;

26、s6、将各钢底板和若干铸石板通过若干石板螺栓分别安装于各钢支撑梁的顶部;

27、s7、使用密封胶将因施工精度或制造精度产生的缝隙填充封闭。

28、可选的,在所述s7步骤中,所述密封胶内掺设有金刚砂粉末。

29、通过采用上述技术方案,金刚砂粉末增加了密封胶的强度和耐磨性,使得密封胶不易在粮食的长期摩擦作用下磨损剥落,进而确保了密封胶的使用寿命和两相邻钢底板之间的连接处的稳定性,减少了粮食自两相邻钢底板之间的缝隙泄漏的情况的发生。

30、综上所述,本技术包括以下至少一种有益技术效果:

31、1.正式开始施工筒仓漏斗前,先将各铸石板分别通过胶泥粘接固定嵌设于各石板嵌槽内,然后再将钢底板和各铸石板一同转移至筒仓内进行安装。使得各铸石板的安装转移至筒仓外进行,增大了安装铸石板时的操作面,便于施工人员安装铸石板,从而有利于确保筒仓漏斗的施工效率和施工质量;通过将若干漏斗面板依次转运至筒仓内,还有利于降低漏斗面板的运输难度和安装难度;钢底板与各铸石板的重量较钢筋混凝土轻,使得筒仓漏斗的重量更小,从而有利于降低混凝土储料筒仓的基础的荷载。

32、2.网格布增加了胶泥的抗拉性能,使得胶泥不易在外力作用下产生裂缝,从而有利于确保铸石板与胶泥之间的粘接处的稳定性。另外,网格布还增加了胶泥自身内部的摩擦力,使得胶泥较难以在外力作用下发生偏移,减少了因铸石板与胶泥之间发生相对位移,进而使得铸石板自胶泥脱离的情况的发生。

33、3.将钢底板固定安装于钢支撑梁时,先将钢底板放置于安装嵌槽内,然后再将钢底板固定安装于钢支撑梁,从而有利于降低固定安装钢支撑梁的难度,减少了需对钢底板进行扶持临时固定的情况的发生。

34、4.石板螺栓将铸石板和钢底板一同固定安装于钢支撑梁,不仅降低了钢底板的安装难度,还使得铸石板与钢底板之间的连接处的稳定性,从而减少了铸石板自钢底板脱离翘起的情况的发生,使得粮食不易滞留于铸石板与钢底板之间形成的凸起。

35、5.金刚砂粉末增加了密封胶的强度和耐磨性,使得密封胶不易在粮食的长期摩擦作用下磨损剥落,进而确保了密封胶的使用寿命和两相邻钢底板之间的连接处的稳定性,减少了粮食自两相邻钢底板之间的缝隙泄漏的情况的发生。

- 还没有人留言评论。精彩留言会获得点赞!