一种载料盒输送装置的制作方法

本发明涉及定子加工,具体为一种载料盒输送装置。

背景技术:

1、定子的加工过程是将半成品通过模具注塑,随后将多余的部分清理掉后再进行耐压检测,合格后再进行后续的工序。在进行注塑前,为方便机械手抓取,会采用载具工装放置半成品,载具工装移动到机械手的抓取范围后由机械手取料进行注塑。通常采用输送带等输送装置将载具工装送至机械手抓取范围内,进而保持与注塑机一定的安全距离。

2、但是将装有半成品的载具工装由输送装置移动至机械手抓取范围后,输送装置需停止,等待机械手完成抓料后再继续启动。但是输送装置停止,则需要反复启动停止输送装置,增加输送装置的损坏率,也影响输送效率。倘若输送装置不停止,则需输送装置保持一个缓慢的速度,而且抓取位置不固定,机械手抓取容易出现偏差,造成抓取失败,更加不易批量抓取,受限于少量或单一抓取,取料效率低。

3、此外,若输送装置是往复移动,则一次只能够输送一个载具工装,输送效率受限,若是输送装置是单一方向输送,则需输送装置为一个闭环,转弯处所占空间较大,需保证加工区域具有足够的长度空间。

技术实现思路

1、基于此,有必要针对现有定子输送不易兼顾输送效率和配合机械手抓取精准度的问题,提供一种载料盒输送装置。

2、为实现上述目的,本发明采用了以下技术方案:

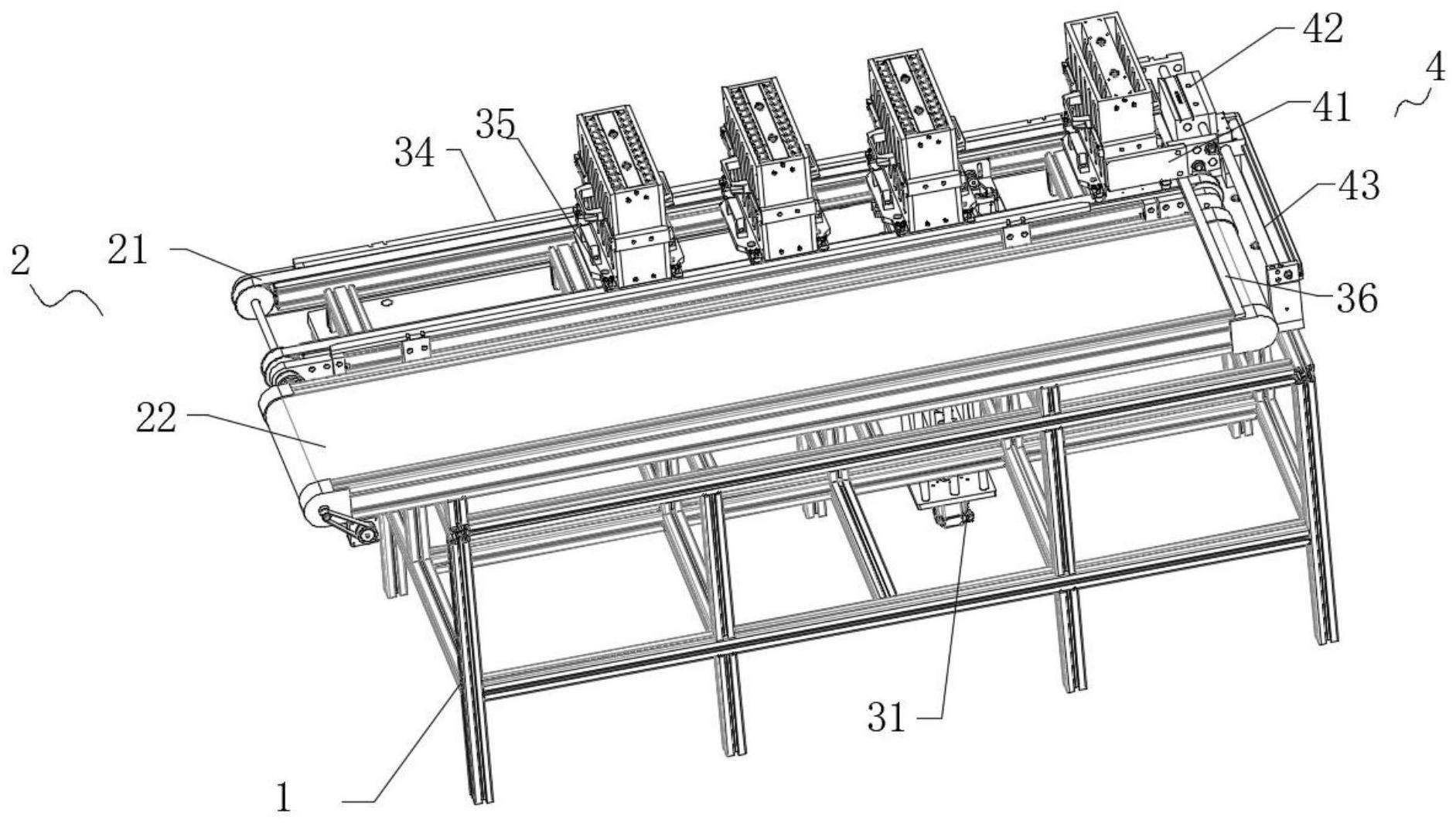

3、一种载料盒输送装置,包括底座、传送机构、顶升机构、转移机构。

4、传送机构包括输送方向相反的第一输送件和第二输送件,且二者并行设置在底座上;第一输送件包括两个相邻同步传动的传动带,传动带的中段区域形成抓取载料盒中定子半成品的抓取工位,载料盒的底部两侧与传动带相接触;

5、顶升机构包括第一顶升气缸、第二顶升气缸和辅助轮;第一顶升气缸的固定端安装在底座上,活动端向上延伸两个传动带的间隙中并位于所述抓取工位内;第二顶升气缸与第一顶升气缸沿第一输送件的输送方向相邻设置,第二顶升气缸偏向第一输送件顶部终点位置;辅助轮转动安装在第二顶升气缸活动端,用于阻挡并辅助载料盒上移;当辅助轮的外周面与载料盒面向第一输送件顶部终点位置的一侧相接触时,该载料盒位于第一顶升气缸的正上方。

6、转移机构设置在第一输送件顶部终点位置和第二输送件顶部起点位置处,用于将载料盒从第一输送件转移到第二输送件上。

7、进一步的,辅助轮通过支架与第二顶升气缸活动端连接,支架底部固定安装在第二顶升气缸活动端,支架的顶部向第一输送件顶部起始位置倾斜,至少两个辅助轮水平并排轴连接在支架顶部,且辅助轮的轴向与载料盒的移动方向相平行;支架底部一侧开设有限位槽,第二顶升气缸的固定端竖直安装有第一限位杆,第一限位杆外表面与所述限位槽内壁面相接触。

8、进一步的,辅助轮通过平板与第二顶升气缸活动端连接,平板中部固定安装在第二顶升气缸活动端,至少两个辅助轮水平并排轴连接在平板面向第一输送件顶部起始位置的一侧,且辅助轮的轴向与载料盒的移动方向相平行;平板的底部连接有第二限位杆,第二顶升气缸固定端表面安装有配合第二限位杆纵向线性移动的限位滑槽。

9、进一步的,传动带的外侧设有侧挡板,侧挡板安装在底座上,载料盒的四角轴连接有滚轮,滚轮位于传动带的上方且滚轮外周面与侧挡板内侧相接触。

10、进一步的,第一输送件顶部终点位置处水平设有阻挡载料盒继续移动的拦截板,拦截板一端延伸至第二输送件的起始位置。

11、进一步的,第一顶升气缸的活动端连接有推动板,推动板顶部四角设置有限位凸起,限位凸起的顶部呈圆台状,载料盒的四角设置有与限位凸起匹配的限位孔。

12、进一步的,转移机构包括夹持板、气动夹爪和直线滑台模组;气动夹爪的固定端与直线滑台模组的活动端连接,气动夹爪相对称、运动方向相反的活动端可拆卸连接有夹持板,夹持板内侧与载料盒接触;直线滑台模组设置在第一输送件顶部终点位置和第二输送件顶部起点位置外侧且安装在底座上,用于移动气动夹爪在第一输送件和第二输送件往复移动。

13、进一步的,夹持板内侧背离气动夹爪的一端内凹设置或者是夹持板内侧靠近气动夹爪的一端向内延伸凸出,形成阶梯面,两个夹持板靠向载料盒的一端间距大于另一端间距。

14、进一步的,第一输送件还包括同步带、同步轮和电机;传动带其中一端带轮中轴向外延伸且和电机的输出轴分别连接有同步轮,电机安装在底座上且位于传动带的下方,同步轮之间通过同步带传动。

15、进一步的,底座外侧放置有机械手,用于抓取所述抓取工位内载料盒中的定子半成品。

16、与现有技术相比,本发明的有益效果包括:

17、1、本发明通过顶升机构能够对传动带上的载料盒进行拦截并将其向上顶升脱离传动带,在不影响传动带持续传动的同时将载料盒脱离传动带并配合取料机械手进行取料操作;此外,输送方向相反的第二输送件和转移机构能够将空的载料盒送回,装半成品后继续输送,保障传动带的持续输送;

18、2、本发明通过侧挡板和滚轮的配合提高载料盒运输过程的稳定性,且在传动带顶部终点位置设置拦截板能够进一步阻挡载料盒,避免载料盒掉落,进一步保证安全性。

19、3、本发明通过限位凸起和限位孔的配合能够提高第一顶升气缸顶升载料盒时的稳定性,极大的避免了载料盒在顶升过程的晃动。

技术特征:

1.一种载料盒输送装置,其用于送离装有定子半成品的载料盒并送回空的载料盒,其特征在于,其包括:

2.根据权利要求1所述的载料盒输送装置,其特征在于,辅助轮(33)通过支架与第二顶升气缸(32)活动端连接,支架底部固定安装在第二顶升气缸(32)活动端,支架的顶部向第一输送件(21)顶部起始位置倾斜,至少两个辅助轮(33)水平并排轴连接在支架顶部,且辅助轮(33)的轴向与载料盒的移动方向相平行;支架底部一侧开设有限位槽,第二顶升气缸(32)的固定端竖直安装有第一限位杆,第一限位杆外表面与所述限位槽内壁面相接触。

3.根据权利要求1所述的载料盒输送装置,其特征在于,辅助轮(33)通过平板与第二顶升气缸(32)活动端连接,平板中部固定安装在第二顶升气缸(32)活动端,至少两个辅助轮(33)水平并排轴连接在平板面向第一输送件(21)顶部起始位置的一侧,且辅助轮(33)的轴向与载料盒的移动方向相平行;平板的底部连接有第二限位杆,第二顶升气缸(32)固定端表面安装有配合第二限位杆纵向线性移动的限位滑槽。

4.根据权利要求1所述的载料盒输送装置,其特征在于,传动带(211)的外侧设有侧挡板(34),侧挡板(34)安装在底座(1)上,载料盒的四角轴连接有滚轮(35),滚轮(35)位于传动带(211)的上方且滚轮(35)外周面与侧挡板(34)内侧相接触。

5.根据权利要求4所述的载料盒输送装置,其特征在于,第一输送件(21)顶部终点位置处水平设有阻挡载料盒继续移动的拦截板(36),拦截板(36)一端延伸至第二输送件(22)的起始位置。

6.根据权利要求1所述的载料盒输送装置,其特征在于,第一顶升气缸(31)的活动端连接有推动板(37),推动板(37)顶部四角设置有限位凸起(38),限位凸起(38)的顶部呈圆台状,载料盒的四角设置有与限位凸起(38)匹配的限位孔。

7.根据权利要求1所述的载料盒输送装置,其特征在于,转移机构(4)包括夹持板(41)、气动夹爪(42)和直线滑台模组(43);气动夹爪(42)的固定端与直线滑台模组(43)的活动端连接,气动夹爪(42)相对称、运动方向相反的活动端可拆卸连接有夹持板(41),夹持板(41)内侧与载料盒接触;直线滑台模组(43)设置在第一输送件(21)顶部终点位置和第二输送件(22)顶部起点位置外侧且安装在底座(1)上,用于移动气动夹爪(42)在第一输送件(21)和第二输送件(22)往复移动。

8.根据权利要求7所述的载料盒输送装置,其特征在于,夹持板(41)内侧设置有阶梯面,两个夹持板(41)靠向载料盒的一端间距大于另一端间距。

9.根据权利要求1所述的载料盒输送装置,其特征在于,第一输送件(21)还包括同步带(212)、同步轮(213)和电机(214);传动带(211)其中一端带轮中轴向外延伸且和电机(214)的输出轴分别连接有同步轮(213),电机(214)安装在底座(1)上且位于传动带(211)的下方,同步轮(213)之间通过同步带(212)传动。

10.根据权利要求1所述的载料盒输送装置,其特征在于,底座(1)外侧放置有机械手(5),用于抓取所述抓取工位内载料盒中的定子半成品。

技术总结

本发明提供一种载料盒输送装置。该载料盒输送装置包括底座、传送机构、顶升机构、转移机构;传送机构包括输送方向相反的第一输送件和第二输送件,且二者并行设置在底座上;第一输送件中段区域形成抓取载料盒中定子半成品的抓取工位;顶升机构包括第一顶升气缸、第二顶升气缸和辅助轮;第一顶升气缸的固定端安装在底座上,活动端向上延伸位于抓取工位内,第二顶升气缸偏向第一输送件顶部终点位置;辅助轮转动安装在第二顶升气缸活动端。转移机构用于将载料盒从第一输送件转移到第二输送件上。本发明能够在不影响传动带持续传动的同时将载料盒脱离传动带配合取料操作,兼顾输送效率和配合相应的机械手抓取精准度。

技术研发人员:刘跃

受保护的技术使用者:合肥旭弘塑胶制品有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!