一种矿仓桥式抓斗自动装车方法及其系统与流程

本发明涉及吊机控制,尤其涉及一种矿仓桥式抓斗自动装车方法及其系统。

背景技术:

1、随着“智慧矿山”建设下的散货矿场矿仓的生产管理水平要求不断提高,自动化、无人化、智能化已经成为散货矿场矿仓生产控制系统的发展趋势。很多散货矿场矿仓已经在三维建模系统帮助下实现了无人自动控制作业,如自动取料装车。目前桥式抓斗上都会装配称重设备,而称重设备大多为轨道衡,安装复杂、价格高昂、不易维护。

技术实现思路

1、技术目的:针对现有技术中的缺陷,本发明公开了一种矿仓桥式抓斗自动装车方法及其系统,直接通过三维建模的方式进行动态称重,不需要额外装配称重设备,使用设备安装简单价格低且易维护。

2、技术方案:为实现上述技术目的,本发明采用以下技术方案。

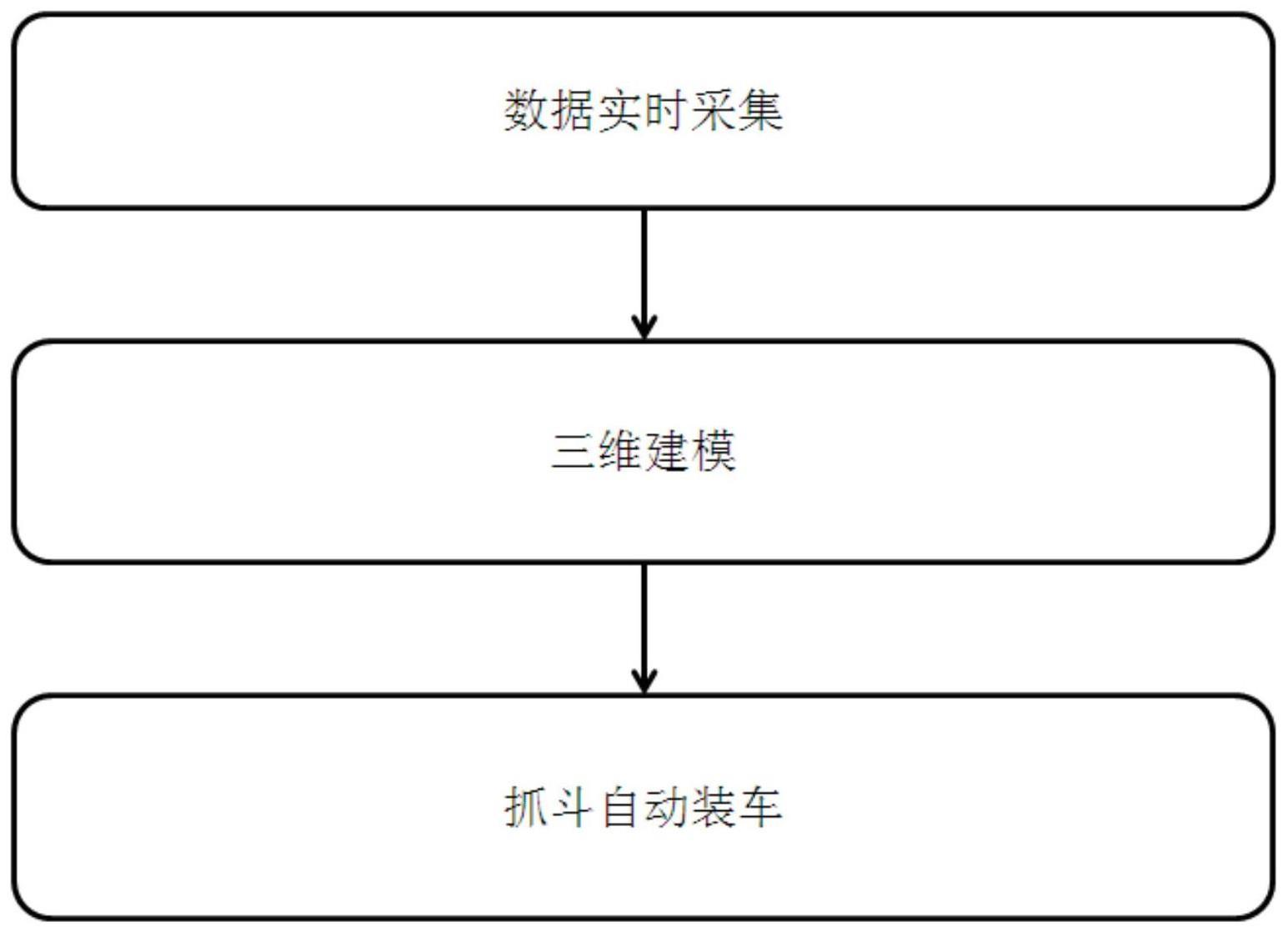

3、一种矿仓桥式抓斗自动装车方法,包括以下步骤:

4、s1、数据实时采集:通过激光测距仪实时获取装矿车辆位置信息、抓斗小车位置信息,通过激光雷达实时获取矿仓内部的点云数据,进而获取矿仓内矿料的位置信息,所述装矿车辆位置信息包括装载大车在矿仓长度方向的位置信息,所述抓斗小车位置信息包括抓斗小车在矿仓宽度方向的位置信息,所述矿料的位置信息包括矿料的高度;

5、s2、三维建模:对激光雷达获取的点云数据进行降噪,再通过规则格网法将降噪后的点云数据高程模型表示成高程矩阵,实现矿仓进行三维建模,结合装矿车辆位置信息、抓斗小车位置信息,得到矿仓内矿料以及停车装载区的三维模型;

6、s3、抓斗自动装车:根据装矿车辆获取车辆基本信息,包括车厢个数,根据装矿车辆的限重计算每个车厢矿料抓斗装车的总次数,每一次抓斗时,结合所建立的三维模型,对矿料进行抓斗装车,并动态称重;装载最后1斗前,计算前n斗的重量的累计值weight1,计算当前装矿车辆的装载量weight2,综合weight1和weight2以及车辆的限重确定最后1斗的装载量,最后一斗抓取完成后,完成自动装车过程。

7、优选地,所述步骤s2中降噪过程包括采用近邻统计分析法去除离散点,具体过程包括以下步骤:

8、s21、针对点云数据中的每一个采样点qkx构建集合q,利用k-d树法搜索集合q中每一个采样点qkx的k邻域;其中,1≤k≤k,k为邻域的总数;1≤x≤nk,nk为第k个邻域中的采样点总数,q为集合q中的采样点总数;

9、s22、针对每一个k邻域,对其中的每个采样点qkx分别计算qkx到其k邻域中心的距离dkx;再对每个采样点qkx的距离dkx计算平均值其公式为:

10、s23、针对所有k邻域,计算集合q中的每个采样点qkx的平均值的均值μ和方差s2;其中,

11、s24、离散点判别:针对每一个采样点qkx,计算采样点qkx与所有k邻域中心的距离均值若或者则认为该采样点qkx为噪声,即为离散点,去除,最终得到筛选后的点云数据。

12、优选地,所述s3中,每一次抓斗包括以下步骤:

13、s31、结合所建立的三维模型,计算车厢位置以及抓斗最优取矿点后进行抓斗装车;

14、s32、每次抓斗完成后根据实时点云数据更新建立的三维模型;

15、s33、动态称重:计算每一次抓斗的矿料重量。

16、优选地,s31中车厢位置的计算过程包括:在建立的三维模型中,采用随机采样一致性算法(ransac)将停车装载区的三维数据看作一个样本集合,根据装矿车辆的车辆基本信息中车厢长宽以及车厢底高得到车厢模型参数,并预设车厢模型点判别方法,根据车厢位置判别方法将样本集合分为局内点和局外点,其中,局内点属于车厢位置模型中的三维数据,局外点不属于车厢位置模型中的三维数据,根据局内点构建车厢模型,进而得到车厢位置。

17、优选地,车厢位置判别方法步骤如下:

18、s31a、获取局内点集合a初始数据:根据车厢模型参数中的车厢宽度,在样本集合中从车厢宽度方向选取1个子集;根据局内点判别方法遍历判断该子集中所有点,判断通过后将该子集中的所有点归于局内点,存入局内点集合a中,否则归于局外点;

19、s31b、对局内点集合a进行数据扩充:根据车厢模型参数中的车厢长度,在样本集合中向车厢长度方向移动一个单元,在样本集合中从车厢宽度方向选取1个子集,根据局内点判别方法遍历判断该子集中所有点,扩充局内点集合a的数据;

20、s31c、当s31b中出现不符合局内点集合a的数据的数据时,判断到达当前车厢尾部,计算当前车厢在样本集合中向车厢长度方向移动的总单元个数,得到当前车厢的长度,若该长度值与车厢模型参数中车厢长度误差小于车厢长度误差阈值,则局内点集合a属于同一车厢,取出局内点集合a中车厢头部数据和尾部数据,即第一组数据和最后一组数据,清空局内点集合a,将尾部数据重新作为局内点集合a的初始数据,返回s31a,循环计算,直至样本集合中所有数据遍历完成,即所有车厢位置判断完成。

21、优选地,局内点判别方法包括:将该子集中的每个点与车厢模型参数中的车厢高度进行比较,计算每个点与车厢模型参数中车厢高度的偏差,根据实际需求设定偏差阈值,当偏差小于偏差阈值时,则判断该点为有效点,根据实际需求设定有效点阈值,该子集中有效点的个数超出预设有效点阈值后,将该子集中的所有点归于局内点,存入局内点集合a中,否则归于局外点。

22、优选地,s31中,抓斗最优取矿点的计算过程包括:从矿仓取矿范围起始点坐标开始,计算以该点为圆心半径2米范围内上下左右4个方向上的坡度,坡度越大说明该点在半径2米范围内高度变化越快,即该点为半径2米范围内的高点,结合设定的抓斗取矿安全参数模型判断该点是否为良好的备选的取矿点;在备选的取矿点集合中选择距离车厢位置比较近的取矿点作为最优取矿点。

23、优选地,s33中动态称重包括每一次抓斗过程中对矿仓内被抓取的矿料进行称重,以及对装矿车辆上车厢上得到的矿料进行称重,被抓取的矿料进行称重和车厢上得到的矿料进行称重包括框选质量计算区域,计算抓斗前后框选质量计算区域的体积变化,体积变化与密度的乘积即为重量。

24、优选地,每次计算矿料体积时,将质量计算区域划分为若干个立方体,每个立方体的由8个采样点围成,先计算每个立方体的体积,再将质量计算区域内所有的立方体体积累加求和,得到矿料体积。

25、一种矿仓桥式抓斗自动装车系统,用于实现以上任一所述的一种矿仓桥式抓斗自动装车方法,包括连接的矿仓扫描模块和矿仓处理模块;

26、所述矿仓扫描模块安装在矿仓的桥式起重机行车上,包括两台激光测距仪、一台多线激光雷达,其中,激光测距仪的激光雷达安装在桥式起重机行车顶部左侧位置,多线激光雷达安装在桥式起重机行车顶部中间位置,用于跟随桥式起重机行车的移动扫描整个矿仓内部;两台激光测距仪用于实时获取装矿车辆位置信息、抓斗小车位置信息;多线激光雷达用于实时获取矿仓内部的点云数据,进而获取矿仓内矿料的位置信息;所述矿仓处理模块包括连接的plc系统和工控机,工控机用于接收激光测距仪和多线激光雷达反馈的数据进行三维建模,plc系统用于根据三维建模结果控制抓斗自动装车。

27、有益效果:本发明直接通过三维建模的方式进行动态称重,不需要额外装配称重设备,使用设备安装简单价格低且易维护,此外通过三维建模方式动态称重,使得单次称重误差可控制在10%以内,最后一次抓斗时会比较矿料减少的重量与矿料装载的重量进而控制最后一次抓斗的矿料重量,使得自动装车完成后整体误差控制在5%以内,满足生产要求。

- 还没有人留言评论。精彩留言会获得点赞!