一种机电管线辅助定位装置及其使用方法与流程

本技术涉及机电管线,更具体地说,涉及一种机电管线辅助定位装置及其使用方法。

背景技术:

1、机电管线模块是装配式住宅机电的关键结构,可用于电气、排水和供暖管线的优化布置;在装配式机电管线施工时,由于目前现场、市场上没有成品的模块对接定位装置,需要工人使用手动倒链对管线模块逐个进行吊装安装,在进行两个管线模块对接定位时,往往只能靠撬、拉等手段进行对正;导致安装效率低,不精准,且容易造成管线模块损坏。

2、现有技术公开号为cn218378229u的文献提供一种管线模块对接定位装置,包括两个管线模块、对接组件、托盘,管线模块分别通过吊装组件水平设置,对接组件设于吊装组件两侧,且对接组件包括两个对接座和两个对接头,托盘上端通过导向组件和滚动组件水平设有盖板,且一侧管线模块的吊装组件下端与盖板上端相接触。该装置通过托盘将管线模组进行支撑和抬升,然后在托盘上设置的导向组件、滚动组件和盖板的相互配合作用下,对管线模组对接时的前后左右位置进行微调,省时省力,避免发生调整操作时,管线模组损坏,然后在对接组件相互配合的对位作用下,进行简单快速的连接,精准度高,且安装效率快。

3、上述中的现有技术方案虽然通过现有技术的结构可以实现有关的有益效果,但是仍存在以下缺陷:一、该装置通过将吊装架和管件放在托盘上,通过托盘抬升后导向组件对应实现管件的定位,但是由于管件与吊装架先安装,从而导致当管件抬升后,需要等待吊装架与墙顶固定完成后,才能使得托盘下降后再进行下一个管件的安装,因此整个吊装过程中托盘被占用的时间较长,从而降低吊装的效率;二、当单节的管件较长时,管件整体放置在托盘上,因此就会使得托盘以及整体的设备较大,从而导致设备整体较为笨重,不利于携带使用。

4、针对上述中的相关技术中,发明人认为托盘抬升后导向组件对应实现管件的定位,但是由于管件与吊装架先安装,从而导致当管件抬升后,需要等待吊装架与墙顶固定完成后,才能使得托盘下降后再进行下一个管件的安装,因此整个吊装过程中托盘被占用的时间较长,从而降低吊装的效率,单节的管件较长时,管件整体放置在托盘上,因此就会使得托盘以及整体的设备较大,从而导致设备整体较为笨重,不利于携带使用。

5、鉴于此,我们提出一种机电管线辅助定位装置及其使用方法。

技术实现思路

1、1.要解决的技术问题

2、本技术的目的在于提供一种机电管线辅助定位装置及其使用方法,解决了上述背景技术中的技术问题,实现了整体结构更加的简单,可对以吊装的吊架进行吊装以及定位管件,提高管件吊装效率,便于携带使用的技术效果。

3、2.技术方案

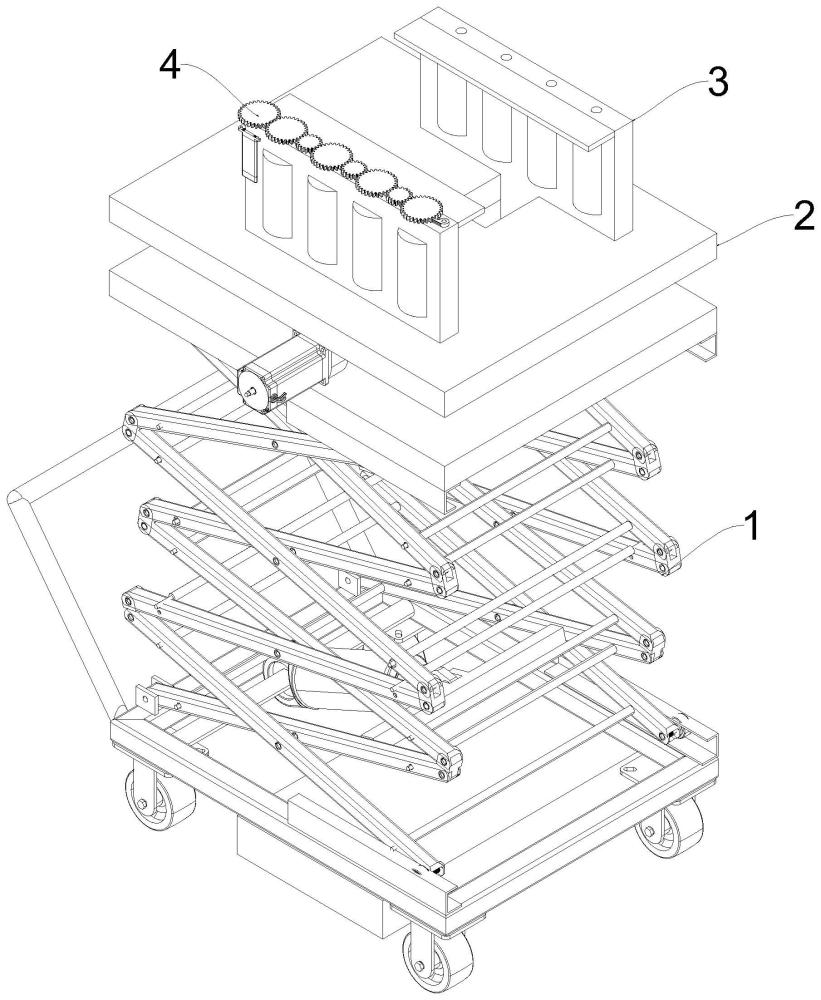

4、本技术技术方案提供了一种机电管线辅助定位装置,包括:升降机构、倾斜调节机构、管件夹持机构和管件行走机构;所述倾斜调节机构设置在升降机构的上端,所述管件夹持机构设置在倾斜调节机构上,所述管件行走机构设置在管件夹持机构上,其中所述管件夹持机构用于夹持管件,所述倾斜调节机构与升降机构之间夹角可调节以对管件一端仰角进行调节,所述管件行走机构与管件传动连接,所述管件行走机构可驱动管件滑动。

5、通过采用上述技术方案,管件夹持机构用于夹持管件,并且设置在倾斜调节机构上,通过倾斜调节机构与升降机构角度之间的调节,可使得管件的一端翘起后,并置于需要吊装的两个吊架之间,并且通过升降机构和管件行走机构的配合下,使得管件的翘起端向吊架的横梁上方滑动,并当管件的低点端置于两个吊架之间后,此时调节倾斜调节机构,并使得管件处于平行状态后,并搭在吊架上,移动升降机构,使得管件的一端与以吊装的管件的一端对齐便可,随后管件夹持机构与管件分离,升降机构降下后,再次对下一个管件进行吊装并辅助定位,此时其他的工人可将吊装后的管件之间进行固定连接便可,从而不影响装置的正常使用,提高管件定位安装的效率,同时管件的中心夹持在管件夹持机构上便可,因此整体的设备需要与管件的长度适配,整体的结构更加的小巧,便于携带使用。

6、作为本技术文件技术方案的一种可选方案,所述升降机构包括剪式升降机和配重块;

7、所述剪式升降机包括底座和顶板;所述底座下方固定安装有配重块,所述底座的底部安装有若干万向轮,所述底座的一侧固定安装有扶手,所述顶板的上表面一侧固定安装有第一耳板,所述倾斜调节机构的一侧与第一耳板转动连接。剪式升降机为所属技术领域人员所公知的,本案不做赘述。

8、通过采用上述技术方案,通过在底座的底部安装多个万向轮,并在扶手的作用下,以便设备整体的移动,同时在底座上固定安装配重块,可提高整体的稳定性,避免管件行走时造成一端较长,一端较短导致的倾倒。

9、作为本技术文件技术方案的一种可选方案,所述倾斜调节机构包括支撑板和伸缩机构;所述支撑板的底部一侧固定安装有连接板,所述连接板与第一耳板转动连接,所述伸缩机构的两端分别转动连接有第二耳板,两个所述第二耳板分别固定在支撑板的下表面和顶板的上表面,所述管件夹持机构设置在支撑板上。

10、通过采用上述技术方案,支撑板的左侧下表面固定安装连接板,并且连接板与第一耳板轴转动连接,伸缩机构优选气缸,并且伸缩机构的两端均通过轴转动连接第二耳板,伸缩机构左侧的第二耳板固定在顶板上表面靠近第一耳板的一侧,右侧的第二耳板固定在支撑板下表面远离第一耳板的一侧,进而当伸缩机构伸展时,此时的支撑板的右侧端翘起,左侧端下降。

11、作为本技术文件技术方案的一种可选方案,所述管件夹持机构包括滑块、双头螺杆、第一电机和两组夹板;所述夹板与支撑板滑动连接,所述夹板下端均固定安装有滑块,所述双头螺杆与两个滑块螺纹连接,所述双头螺杆的两端为相反的螺纹结构,所述双头螺杆与支撑板转动连接,支撑板上固定设置有第一电机;所述双头螺杆与第一电机的输出轴同轴固定连接。

12、作为本技术文件技术方案的一种可选方案,所述支撑板对称开设有与滑块适配的导向孔,所述支撑板的底部对称固定安装有轴承座,双头螺杆转动连接在两个轴承座上。

13、通过采用上述技术方案,支撑板的底部均固定安装滑块,两个导向孔沿着垂直于管件的方向开设,并且滑块滑动设置在导向孔内,双头螺杆通过轴承与两个轴承座转动连接,并且第一电机的输出轴与双头螺杆固定,壳体与支撑板固定,通过双头螺杆正转,可实现两个滑块带动夹板相对运动,并通过两个夹板相对运动将管件夹持固定,双头螺杆反转时,两个滑块相离运动,此时可使得夹板与管件分离。

14、作为本技术文件技术方案的一种可选方案,两组所述夹板相靠近的一侧上端均固定安装有挡板。

15、通过采用上述技术方案,在两组夹板的上端相靠近的一侧均固定安装挡板,当夹板夹持管件时,并且当管件向一侧滑动后,翘起的长端受到重力的作用会以支撑板的右侧端为支点向下产生一个作用力,此时在挡板的作用下,可避免管件从两个夹板的上方脱离。

16、作为本技术文件技术方案的一种可选方案,所述管件行走机构包括驱动机构、辊轮和单向转动机构;夹板上转动连接设置有若干所述辊轮,并且辊轮凸出于夹板,其中一个夹板上固定设置有驱动机构;所述驱动机构与若干辊轮传动连接,所述单向转动机构与辊轮配合,并使得辊轮可单向转动。

17、作为本技术文件技术方案的一种可选方案,所述驱动机构包括第二电机、主动齿轮、从动齿轮和改向齿轮;所述辊轮同轴固定有从动齿轮,相邻两个所述从动齿轮之间啮合有改向齿轮,所述改向齿轮与夹板转动连接,所述主动齿轮与其中一个从动齿轮啮合,第二电机固定设置在夹板上;所述第二电机的输出端与主动齿轮同轴固定连接,所述单向转动机构包括棘爪和挡杆以及拉簧;所述挡杆固定在夹板的一侧,所述棘爪与夹板转动连接,所述棘爪设置在最外侧从动齿轮的一侧,所述棘爪的一侧与挡杆之间连接有拉簧,,辊轮的表面套设有橡胶圈。

18、通过采用上述技术方案,第二电机固定在一侧的夹板上,夹板上轴转动连接有多个辊轮,辊轮的表面套设有橡胶圈,并且为磨砂处理以提高与管件接触时的摩擦系数,同时辊轮凸出于夹板,以便于辊轮与管件的接触,第二电机的输出轴与主动齿轮同轴固定,并且改向齿轮通过轴杆以及轴承与夹板转动连接,并且轴线与辊轮平行,从动齿轮与改向齿轮并排且交替设置,以保障每个辊轮均能够同向转动,棘爪通过轴杆转动连接在夹板上,并且棘爪的右侧设置有与夹板固定的挡杆,并且在拉簧的弹性收缩作用力下棘爪始终靠近挡杆,并且当辊轮顺时针转动时,辊轮可驱动夹板上的管件从左向右滑动,并且此时棘爪向外侧拨动,当管件从右向左滑动并迫使辊轮逆时针转动时,此时棘爪被挡杆抵挡,并卡入齿槽内,从而避免辊轮逆时针转动,此时在辊轮与管件的摩擦力作用下,避免管件从右向左滑脱。

19、作为本技术文件技术方案的一种可选方案,所述顶板的上表面固定安装有限位杆,所述限位杆的上端与支撑板相抵时,顶板与支撑板平行。

20、通过采用上述技术方案,在顶板上表面固定安装限位杆,并且在当限位杆的上端与支撑板相抵时,通过限位杆对支撑板进行支撑,并使得顶板与处于支撑板平行的状态,从而使得管件与顶板平行,以方便在管件下落时,能够稳定的搭在两个吊架上。

21、本技术技术方案还提供了一种机电管线辅助定位装置的使用方法,至少包括以下方法步骤:

22、s1、将剪式升降机降低到最低的位置,随后将管件放在两个夹板之间,并且使得管件居中摆放,通过两个夹板将管件夹持在管件夹持机构上;

23、s2、移动设备,并置于两个吊架的下方,随后驱动剪式升降机,使得管件被抬升,并当管件一端靠近其中的一个吊架后,伸缩机构启动,并使得管件的一端被抬起,另一端向下;

24、s3、通过剪式升降机带动倾斜的管件再次向上抬升,并使得管件的高点端置于吊架横梁的上方,随后启动管件行走机构,管件行走机构驱动管件向高点的方向滑动,并使得管件插入到吊架内;

25、s4、在s3的步骤中,避免管件与横梁以及墙顶干涉,在管件滑动的过程中,支撑板与顶板之间的锐角逐渐的减小,并且剪式升降机缓慢的向上运动;

26、s5、当管件的低点端置于两个吊架之间后,使得支撑板与顶板平行,随后推动剪式升降机使得管件置于两个吊架上方,并与一侧以吊装的管件对齐便可;

27、s6、随后缓慢的下降剪式升降机,并使得管件搭在吊架上后,两个夹板与管件分离,便可完成管件的吊装以及辅助定位。

28、3.有益效果

29、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

30、1.本技术通过管件夹持机构用于夹持管件,并且设置在倾斜调节机构上,通过倾斜调节机构与升降机构角度之间的调节,使得管件的一端翘起后,通过升降机构和管件行走机构的配合下,使得管件的翘起端向吊架的横梁上方滑动,并当管件的低点端置于两个吊架之间后,此时调节倾斜调节机构,并使得管件处于平行状态后,并搭在吊架上,移动升降机构,使得管件的一端与以吊装的管件的一端对齐便可,随后管件夹持机构与管件分离,升降机构降下后,再次对下一个管件进行吊装并辅助定位,此时其他的工人可将吊装后的管件之间进行固定连接便可,从而不影响装置的正常使用,提高管件定位安装的效率;

31、2.本技术通过管件的中心夹持在管件夹持机构上便可,因此整体的设备需要与管件的长度适配,整体的结构更加的小巧,便于携带使用;

32、3.本技术通过单向转动机构与辊轮配合,并使得辊轮可单向转动,当管件从右向左滑动并迫使辊轮逆时针转动时,此时棘爪被挡杆抵挡,并卡入齿槽内,从而避免辊轮逆时针转动,此时在辊轮与管件的摩擦力作用下,避免管件从右向左滑脱。

- 还没有人留言评论。精彩留言会获得点赞!