上料装置、上料方法及电池装配线与流程

本技术涉及电池制造,尤其涉及上料装置、上料方法及电池装配线。

背景技术:

1、新能源电池在生活和产业中的应用越来越广泛,例如,搭载电池的新能源汽车已经被广泛使用,另外,电池还被越来越多地应用于储能领域等。

2、在电池的生产过程中,侧板的上料速度影响着后续工段的工作效率,从而影响着整个电池的生产效率。因此,侧板的上料效率的提升是业界为提高电池生产效率而需要解决的课题之一。

技术实现思路

1、为了解决上述现有技术中的问题,本技术实施例提供了一种上料装置、上料方法及电池装配线,从而提高侧板上料速度,进而提高电池模组的生产效率。

2、本技术通过如下技术方案实现。

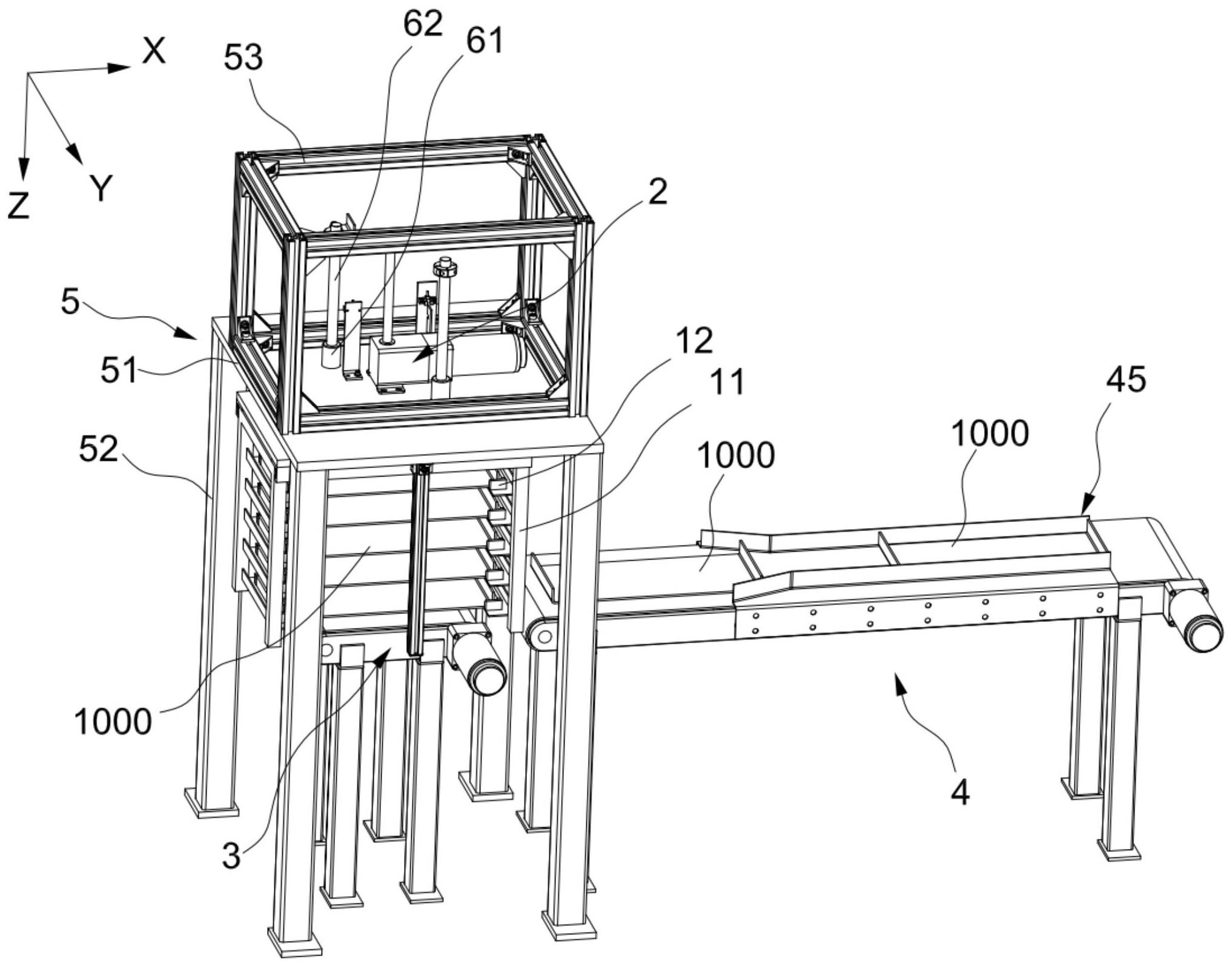

3、本技术的第一方面提供一种上料装置,包括:

4、料架,所述料架设置有至少两层承载部,各层所述承载部沿着第一方向依次间隔设置,同层的所述承载部限定出用于容置工件的工件承载空间,所述承载部能够随着所述料架在所述第一方向上进行往复运动;

5、工件输送线,所述工件输送线用于输送所述工件,所述工件输送线的输送路径沿着与所述第一方向交叉的第二方向延伸;和中转机构,所述中转机构构成为能够进出所述工件承载空间,所述中转机构用于将所述工件从所述工件承载空间中转至所述工件输送线的输送路径。

6、通过工件输送线对工件进行连续的输送,无需利用诸如机械手进行往返搬运,有利于加快上料节拍,可以在整个工作中保持较高的输送速度,因此,本技术实施例节省了输送工件的时间,可以缩短工件的出料间隔,从而提高工件上料的效率。

7、在一些实施例中,所述中转机构构成为能够沿着所述第一方向进出所述工件承载空间且具有沿着所述第二方向延伸的输送路径,所述中转机构的输送路径与所述工件输送线的输送路径在所述第二方向上接近地设置;

8、所述中转机构用于将所述工件从所述工件承载空间内取出并沿所述第二方向输送至所述工件输送线的输送路径。

9、工件的中转动作通过中转机构进行,由此能够在无需降低节拍的情况下将沿着第一方向的工件运输转换成沿着第二方向的工件运输,而且无需机械手等进行往返抓放,中转工件的效率高,从而进一步有助于侧板上料的效率提升,进而提高电池生产效率。

10、在一些实施例中,所述料架具有供所述中转机构进出所述工件承载空间的底部开口;

11、在所述料架沿着所述第一方向朝向所述中转机构移动的情况下,所述中转机构通过所述底部开口进入所述工件承载空间内,以使得该工件承载空间内的所述工件承载于所述中转机构的输送路径。

12、底部开口的设置,使得中转机构能够相对于料架向上移动至进入料架内,继而进入工件承载空间内,从而只需相对运动即可从工件承载空间取到工件,结构简单,动作高效。

13、在一些实施例中,所述料架至少在相邻两层的所述承载部之间开设有侧部开口,所述侧部开口朝向所述第二方向上的所述工件输送线所在的一侧,所述侧部开口供所述中转机构所承载的所述工件通过。

14、侧部开口的设置,用于供工件从料架穿出,从而中转机构无需从料架中退出就能够使工件移动至工件输送线的输送路径,因此能够高效地输送工件。

15、在一些实施例中,在所述第一方向上,相邻两层的所述承载部之间的最小距离大于所述工件的最大尺寸。

16、在第一方向上,相邻两层的承载部之间的最小距离大于工件的最大尺寸,使得工件能够从相邻两层的承载部之间移动至侧部开口,中转机构无需从料架中退出就能够顺利地输送工件。

17、在一些实施例中,各层的所述承载部分别包括两个承载结构,两个所述承载结构分别连接于所述料架,同层的两个所述承载结构彼此间隔地相对设置,在所述第二方向上,同层的两个所述承载结构之间的最小距离大于所述中转机构的最大尺寸。

18、由此能够使中转机构沿着第一方向顺利地穿过各工件承载空间,并通过中转机构与承载结构在第一方向上的相对运动而使工件顺利地转移到中转机构,无需额外设置用于抓放工件的抓放装置等。

19、在一些实施例中,所述承载结构包括沿第三方向延伸的第一板和设置于所述第一板的端部的限位块,所述第一板连接于所述料架的侧壁,所述第三方向与所述第一方向和所述第二方向均交叉,成对的所述限位块在所述第二方向上相向设置。

20、第一板用于承载工件,限位块用于限制工件的侧向位置。两个第一板和两个限位块相围合,限定出工件承载空间。而且,能够容易地将工件限制在工件承载空间中。

21、在一些实施例中,所述承载结构包括沿第三方向延伸的钢丝绳,所述钢丝绳的两端分别连接于所述料架的相对的两侧部,所述第三方向与所述第一方向和所述第二方向均交叉。

22、通过两个钢丝绳分别承载工件的两端,结构简单,成本低,占用空间少。

23、在一些实施例中,所述中转机构的输送路径中设置有第一设定位置,所述第一设定位置用于放置所述工件或托盘,所述托盘能够容纳从所述工件承载空间移出的所述工件。

24、由此,可以通过中转机构直接承载工件,也可以通过托盘来承载工件,因此,能够配合着后续工序的需求使用或不使用托盘,有助于减少后续工序中因放置托盘或撤去托盘而花费的时间。

25、在一些实施例中,在所述料架的沿所述第二方向背离所述工件输送线的一侧设置有托盘输送线,所述托盘输送线用于将所述托盘输送至所述中转机构的输送路径。

26、托盘输送线用于向中转机构输送托盘,因此能够配合着工件向中转机构的输送速度连续地且以自动化的方式输送托盘,有助于连续地进行托盘承载工件的动作。

27、在一些实施例中,所述上料装置包括能够升降的止挡结构,所述止挡结构用于将所述托盘止挡于所述第一设定位置。

28、通过设置止挡结构,能够将托盘止挡于第一设定位置,以便于后续工件向托盘内的放入。止挡结构可升降,所述止挡结构可通过下降以撤去对所述托盘的止挡,使得托盘能够顺利从中转机构移动至输送线。

29、在一些实施例中,所述上料装置还包括驱动机构和机架,所述驱动机构设置于所述机架的上部,所述料架设置于所述机架的内部,所述驱动机构的输出端连接于所述料架,用于驱动所述料架沿着所述第一方向往复移动。

30、驱动机构的设置,用于驱动料架在第一方向上的往复移动。机架用于安装驱动机构。驱动机构设置于机架的上部,节省机架内部空间的占用。

31、在一些实施例中,所述机架和所述料架二者中,一者设置有至少一个导向滑套,另一者设置有沿着所述第一方向延伸的至少一个导向滑杆,所述导向滑套和所述导向滑杆一一对应滑动套接。

32、导向滑套和导向滑杆的配合连接,对料架沿第一方向的移动起到导向作用,提高了料架移动的稳定性。

33、在一些实施例中,所述上料装置包括第一传感器,所述第一传感器用于检测所述第一设定位置处是否承载有所述工件。

34、第一传感器的设置,用于检测第一设定位置处是否承载有工件,从而能够降低在错误的时机放置工件的风险,能够起到防呆的作用。

35、在一些实施例中,在所述料架的移动路径中具有多个沿着所述第一方向依次间隔设置的预设暂停位置;

36、多个所述预设暂停位置和多个所述工件承载空间一一对应设置,所述料架沿着所述第一方向每移动至一个所述预设暂停位置的情况下,所述第一设定位置经过了所述工件承载空间预设距离且成为承载有所述工件的状态。

37、由此,能够通过控制料架的进给距离来控制承载部与第一设定位置之间的位置关系,使得工件能够从承载部顺利可靠地中转至中转机构。

38、在一些实施例中,所述上料装置还包括料架位置检测组件,所述料架位置检测组件用于检测所述料架是否位于所述预设暂停位置。

39、料架位置检测组件用于检测料架是否位于所述预设暂停位置,从而能够以自动化的方式控制料架进给合适的距离并在合适的位置暂停,以便工件能够中转到中转机构上,并在料架暂停期间由中转机构输送给工件输送线。

40、在一些实施例中,所述料架位置检测组件包括第二传感器和检测配合板,所述第二传感器和所述检测配合板二者中,一者设置于所述料架,另一者设置于所述机架,所述检测配合板沿着所述第一方向依次间隔设置有多个开口,所述第二传感器构成为能够检测到是否有所述开口经过,所述第二传感器每检测到一个所述开口经过时所述料架位于一个所述预设暂停位置。

41、第二传感器和检测配合板相配合,以简单的结构实现了料架位置检测组件对料架位置的检测。

42、在一些实施例中,所述上料装置还包括料架安装板,所述料架安装板连接于所述驱动机构的输出端,所述驱动机构能够驱动所述料架安装板沿着所述第一方向往复移动,所述料架可拆卸连接于所述料架安装板。

43、由此,驱动机构通过对料架安装板的驱动,带动料架沿着第一方向往复移动。而且,料架可以从料架安装板拆下,因此可以将料架放置于适于加料的部位,便于向料架的承载部放入工件,在放入规定数量的工件后,将料架安装到料架安装板,之后便可以对工件进行输送作业。料架和料架安装板的可拆卸连接,提高了装料的便捷性。

44、在一些实施例中,所述料架安装板和所述料架二者中,一者设置有安装槽,另一个设置有安装块,所述安装块卡设于所述安装槽内。

45、安装块和安装槽的配合卡接,实现了料架安装板和料架的可拆卸连接,而且拆卸容易。

46、在一些实施例中,所述安装槽在垂直于所述第一方向的平面内槽口相对或相背设置有两个,所述安装块在垂直于所述第一方向的平面内相背或相对设置有两个。

47、两个安装槽在垂直于第一方向的平面内槽口相对或相背设置,两个安装块在垂直于第一方向的平面内槽口相背或相对设置,使得两个安装块一一对应地卡设于两个安装槽内时,两个安装槽限定住两个安装块在第一方向上的位置,使得料架在第一方向随着料架安装板同步移动。而且,通过使安装块与安装槽的相对滑动就能够将料架卸下,料架的装拆容易。

48、在一些实施例中,在所述工件输送线的输送路径中设置有第二设定位置和位于所述第二设定位置下游的第三设定位置,所述中转机构能够将所述工件从所述工件承载空间中转至所述工件输送线的所述第二设定位置;

49、所述工件输送线的所述第三设定位置处设置有定位结构,所述定位结构构成为能够限制位于所述第三设定位置的所述工件的第三方向上相对两侧的位置,所述第三方向与所述第一方向和所述第二方向均交叉。

50、第二设定位置处的工件能够在工件输送线的输送作用下输送到第三设定位置处,第三设定位置处的定位结构用于限制工件的第三方向上相对两侧的位置,以纠正工件的位置、姿势等,便于后续工段的加工处理、取料作业等。

51、在一些实施例中,所述定位结构包括两个第一侧挡部,两个所述第一侧挡部分别位于所述工件输送线的所述第三设定位置处所述第三方向上相对的两侧。

52、两个第一侧挡部能够分别限制处于第三设定位置处的工件的第三方向上相对的两侧,从而纠正工件的位置、姿势,以便于后续工段的加工处理、取料作业等。

53、在一些实施例中,所述第一侧挡部靠近所述第二设定位置的一端设置有导向结构,两个所述导向结构的相对两侧壁的所述第三方向上的间距沿着所述工件输送线的输送方向逐渐减小。

54、两个导向结构的侧壁的限制,对工件进入两个第一侧挡部之间起到了导引作用,从而能够使从第二设定位置输送来的工件顺利地进入第三设定位置处的定位结构中,从而能够一边输送工件一边对工件进行定位。

55、在一些实施例中,所述工件包括电池的侧板。

56、本技术实施例提供的上料装置可以应用于电池组装过程中侧板的上料。通过工件输送线对作为工件的侧板进行输送,从而能够连续、快速地输送侧板,因此,本技术实施例节省了输送侧板的时间,可以缩短侧板的出料间隔,从而提高侧板的上料效率,进而有利于电池生产线整线的生产节拍的加快。

57、本技术的第二方面提供了一种上料方法,使用上料装置将工件进行上料,所述上料装置包括料架、工件输送线及中转机构,所述料架设置有至少两层承载部,各层所述承载部沿着第一方向依次间隔设置,同层的所述承载部限定出用于容置工件的工件承载空间,所述上料方法包括:

58、放置步骤,向所述承载部放置工件;

59、料架移动步骤,所述料架沿着所述第一方向经过所述工件承载空间预设距离后停止;

60、中转步骤,经过了一个所述工件承载空间的所述中转机构将从该工件承载空间取下的所述工件中转至所述工件输送线的输送路径;

61、输送步骤,所述工件输送线对中转来的所述工件进行输送。

62、通过工件输送线对工件进行连续的输送,无需利用诸如机械手进行往返搬运,有利于加快上料节拍,可以在整个工作中保持较高的输送速度,因此,本技术实施例节省了输送工件的时间,可以缩短工件的出料间隔,从而提高工件上料的效率。

63、在一些实施例中,所述上料装置还包括机架,所述料架设置于所述机架的内部,所述放置步骤包括:

64、将所述料架从所述机架拆下,放置到加料的部位;

65、向所述承载部放入所述工件;

66、将放置了规定数量的所述工件的所述料架安装于所述机架。

67、先拆下料架后再向料架内装入工件,装完之后再安装,相较于向安装于机架的料架装入工件,该方式可以提高装料的便捷性。

68、本技术的第三方面提供了一种电池装配线,该电池装配线包括:

69、本技术第一方面提供的上料装置;

70、物流线,所述物流线用于输送工件,所述工件包括侧板;和侧板贴胶装置,所述侧板贴胶装置用于在所述工件粘贴胶带,通过所述物流线输送来的所述工件被装载于所述上料装置的所述料架的所述承载部,所述中转机构能够将所述承载部所承载的所述工件中转至所述工件输送线的输送路径,所述工件输送线能够将中转至所述工件输送线的输送路径的所述工件输送至第三设定位置并进行定位,所述侧板贴胶装置对位于所述第三设定位置的所述工件粘贴胶带。

71、由于电池装配线包括本技术第一方面提供的上料装置,且上料装置的上料效率高,因此,电池装配线的装配效率得以提高。

72、发明效果

73、本技术实施例能够提高一种上料装置、上料方法及电池装配线,从而能够提高侧板上料速度,进而提高电池模组的生产效率。

- 还没有人留言评论。精彩留言会获得点赞!