一种物流包装箱缠膜机的制作方法

本技术涉及物流运输,尤其是涉及一种物流包装箱缠膜机。

背景技术:

1、缠膜机又叫托盘打包机、拉伸膜缠绕机等,是为实现机械化缠膜的一种专用的包装机器。主要用于大宗货物的集装箱运输及散件托盘的包装,广泛应用于玻璃制品、汽车配件、耐火材料、造纸、化工、陶瓷制品、电子产品等的集装运输,既能有效提高包装档次,又能防止货物在搬运过程的损坏,并起到防尘,防潮及保洁作用,是现代化尤其是出口型企业包装过程中必不可少的包装机器。

2、现有的缠膜机在运输时,一般都是将包装箱放置在托盘上,随后启动机器,使得托盘在带动包装箱转动的同时,可以带动薄膜缠绕于包装箱,并且膜卷可以进行竖直移动,以便于对整个包装箱进行打包。

3、当时现有的缠膜机在使用时存在以下的缺陷:

4、(1)在机器启动前需要通过人工的方式先将部分薄膜缠绕在包装箱后,以保证后续机器在启动时能够通过后续的薄膜对前面缠绕的薄膜进行包覆,进而保证后续薄膜过程能够正常进行。

5、(2)在完成包装箱的薄膜缠绕后,需要通过人工的方式对薄膜进行切断,进而导致整个包装箱的缠膜过程自动化程度比较低。

技术实现思路

1、本技术的其中一个目的在于提供一种能够解决上述背景技术中至少一个缺陷的物流包装箱缠膜机。

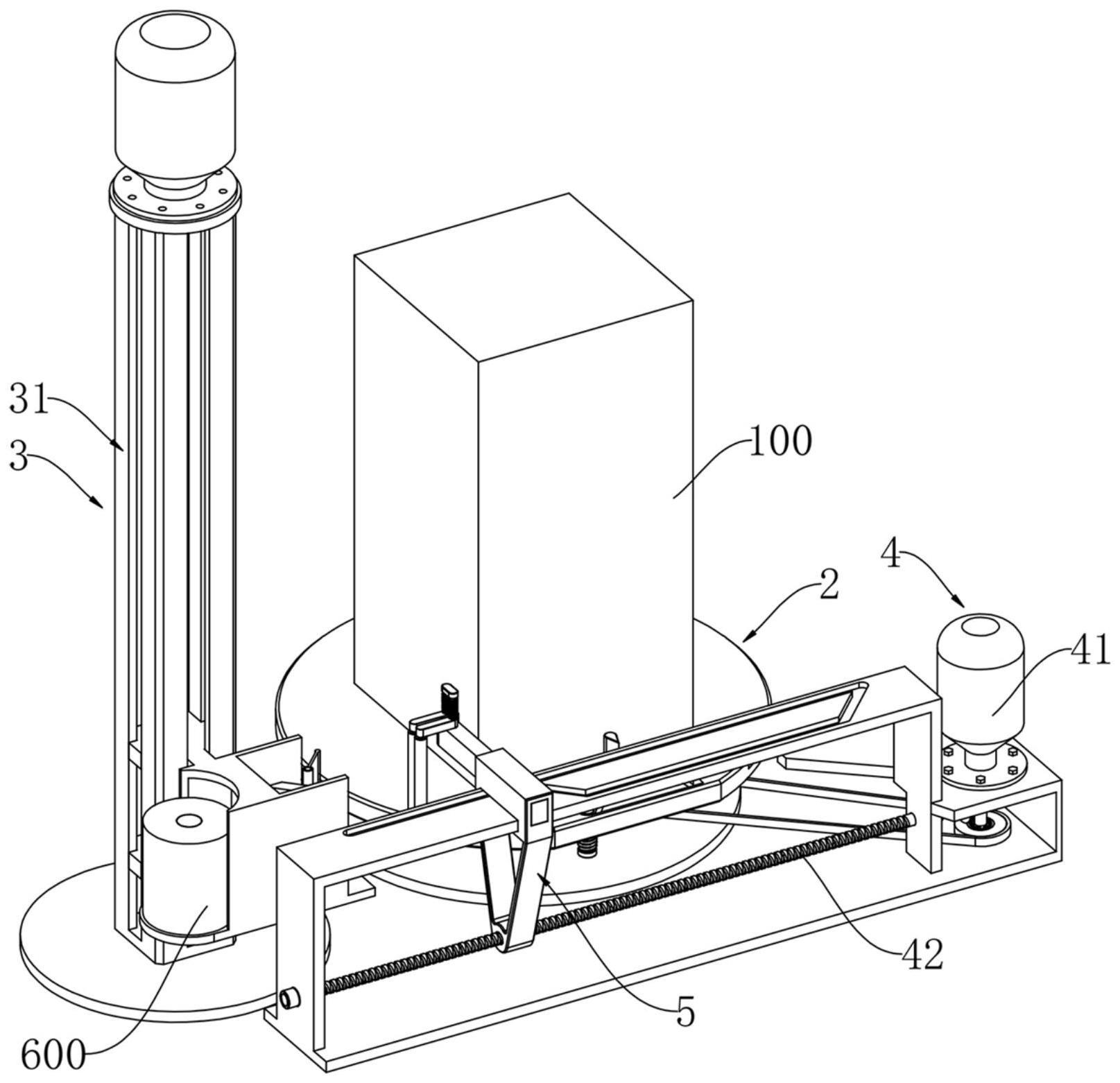

2、为达到上述的目的,本技术采用的技术方案为:一种物流包装箱缠膜机,包括承载机构、膜动机构、驱动机构以及拉膜机构;所述承载机构包括转台和压膜组件;所述转台用于放置待缠膜的包装箱,所述压膜组件设置于所述转台的一侧;所述膜动机构用于安装膜卷并带动膜卷进行竖直往复移动,且在所述膜动机构带动膜卷移动至设定位置时,所述膜动机构适于将膜卷处于缠绕状态的薄膜断开;所述拉膜机构适于在所述承载机构和所述膜动机构之间往复移动;当靠近所述膜动机构时,所述拉膜机构适于对膜卷延伸的薄膜进行夹持;当靠近所述承载机构时,所述压膜组件适于将所述拉膜机构夹持的薄膜压紧至待缠膜的包装箱底部;所述驱动机构分别与所述转台以及所述拉膜机构进行配合,以使得所述转台在所述驱动机构第一动作的驱使下进行单向转动,所述拉膜机构适于在所述驱动机构的第二动作下进行往复移动。

3、优选的,所述膜动机构包括抬升装置、移动座、夹膜组件和断膜组件;所述移动座和所述抬升装置配合连接,以使得所述移动座在所述抬升装置的驱使下进行竖直往复移动;膜卷、所述夹膜组件和所述断膜组件均安装于所述移动座;当所述移动座运动至设定位置时,所述断膜组件适于对处于缠绕状态的薄膜进行断开,同时所述夹膜组件适于对断开后的薄膜进行夹紧;当所述拉膜机构靠近所述膜动机构时,所述拉膜机构适于将所述夹膜组件松开并对松开的薄膜进行夹持。

4、优选的,所述夹膜组件包括一对夹板和一对第一弹簧;两个所述夹板沿薄膜的延伸方向两侧对称滑动安装于所述移动座,所述第一弹簧和对应的所述夹板以及所述移动座进行配合;当所述断膜组件将处于缠绕状态的薄膜进行断开时,两块所述夹板适于在所述第一弹簧的弹力下将断开后与膜卷连接的薄膜进行夹紧;当所述拉膜机构靠近所述夹膜组件时,所述拉膜机构适于越过所述夹膜组件并于所述夹膜组件靠近膜卷的一侧将薄膜进行夹紧;进而当所述拉膜机构进行远离所述膜动机构时,所述拉膜机构适于挤压两块所述夹板分别向远离薄膜的方向进行滑动。

5、优选的,所述移动座的运动位置包括第一位置、第二位置和第三位置;其中,所述第二位置平齐于所述转台,所述第一位置的高度低于所述第二位置,所述第三位置的高度为所述移动座的运行上极限位置;当进行包装箱的缠膜时,所述移动座适于在所述第二位置和所述第三位置之间进行移动;当进行薄膜的断开时,所述移动座适于下移至所述第一位置。

6、优选的,所述移动座于所述夹膜组件的前方一侧设置有安装套;所述断膜组件包括断膜部件、驱动杆和第二弹簧;所述断膜部件通过转杆的下端转动安装于所述安装套;所述驱动杆的上端安装于所述安装套并与所述转杆的下端花键连接;所述驱动杆与所述安装套通过偏转结构进行配合连接,所述第二弹簧套接于所述驱动杆并分别与所述驱动杆以及所述安装套进行配合;当所述移动座位于所述第二位置和所述第三位置之间时,所述断膜部件远离薄膜;当所述移动座位于第一位置时,所述驱动杆适于和底座或地面相抵以进行竖直上移,进而通过所述偏转结构带动所述转杆以及所述断膜部件向靠近薄膜的方向进行转动,直至所述断膜部件将处于缠绕状态的薄膜断开。

7、优选的,所述偏转结构包括设置于所述安装套内腔侧壁的牵引槽,以及设置于所述驱动杆外侧的牵引块;所述牵引槽螺旋设置,所述牵引块与所述牵引槽滑动配合;当所述驱动杆进行轴向移动时,所述牵引块适于沿所述牵引槽进行滑动,进而带动所述驱动杆在轴向移动的同时进行圆周转动。

8、优选的,所述转台的一侧设置有安装槽以及贯穿所述安装槽的避让槽;所述压膜组件包括压膜杆、连板和第一扭簧;所述连板通过第一端的转轴转动安装于所述安装槽内,所述第一扭簧套接于所述转轴,以使得所述连板与所述转台弹性转动安装;所述压膜杆安装于所述连板的第二端,且所述压膜杆高出所述转台的端面;当所述转台静止时,所述避让槽与所述拉膜机构的移动路径平行,以使得所述拉膜机构拉动被夹持的薄膜沿所述避让槽进行移动,进而挤压所述连板以驱使所述压膜杆向远离待缠绕的包装箱的方向进行转动;当所述拉膜机构越过所述压膜组件且松开薄膜后,所述压膜杆适于带动松开的薄膜转动至紧贴待缠膜的包装箱底部。

9、优选的,所述拉膜机构包括安装架、移动组件和夹持组件;所述安装架固定设置且延伸方向的两端分别靠近所述膜动机构以及所述承载机构;所述移动组件滑动安装于所述安装架并通过导向结构进行配合;所述夹持组件安装于所述移动组件;所述驱动机构包括旋转装置和往复丝杆;所述旋转装置安装于所述安装架的一侧,所述往复丝杆安装于所述安装架并与所述移动组件进行配合,所述往复丝杆的一端与所述旋转装置的输出端单向传动连接;当所述旋转装置进行第二动作时,所述移动组件在所述往复丝杆的驱使下带动所述夹持组件进行往复移动;当所述夹持组件由所述膜动机构向所述承载机构进行移动时,所述夹持组件适于沿所述避让槽与所述压膜组件进行配合;当所述夹持组件由所述承载机构向所述膜动机构进行移动时,所述夹持组件适于在所述导向结构的驱使下与所述转台保持间隔;当所述夹持组件靠近所述夹膜组件时,所述夹持组件适于越过所述夹膜组件并在对薄膜夹紧后挤压所述夹板进行相互远离。

10、优选的,所述移动组件包括滑动座和滑动板;所述滑动座滑动安装于所述安装架并与所述往复丝杆进行配合;所述滑动板沿垂直于所述滑动座移动的方向滑动安装于所述滑动座;所述导向结构包括设置于所述安装架的第一导向槽和第二导向槽,以及竖直弹性滑动安装于所述滑动板的导向块;所述第一导向槽包括第一槽段和第二槽段,所述第一槽段靠近所述膜动机构,所述第二槽段与所述承载机构位置对应;所述第二导向槽至所述转台的距离大于所述第一导向槽至所述转台的距离,且所述第二导向槽与所述第二槽段连通以形成四边形结构;所述第二导向槽远离所述第一槽段的端部深度大于所述第二槽段的深度;所述第二导向槽靠近所述第一槽段的端部深度浅于所述第二槽段的深度;当所述夹持组件由所述膜动机构向所述承载机构进行移动时,所述导向块沿所述第一槽段以及所述第二槽段进行滑动,以使得所述夹持组件经过所述避让槽;当所述夹持组件由所述承载机构向所述膜动机构移动时,所述导向块沿所述第二导向槽以及所述第一槽段进行滑动,以使得所述夹持组件与所述转台保持间隔的经过后与所述夹膜组件进行正对的移动。

11、优选的,所述夹持组件包括一对夹辊和一对第二扭簧;所述夹辊的上端均垂直设置有延伸板;所述夹辊通过所述延伸板转动安装于所述滑动板,所述第二扭簧与对应的所述延伸板以及所述滑动板进行配合,以使得所述夹辊进行弹性转动安装;所述夹板的前部和后部分别设置有相互平行的第一斜面和第二斜面;当所述夹辊靠近所述膜动机构时,所述夹辊适于和所述第一斜面进行挤压配合,进而两个所述夹辊进行相互远离的转动,直至所述夹辊越过所述夹板后在所述第二扭簧的弹力下进行复位以夹紧薄膜;当所述夹辊远离所述膜动机构时,所述夹辊适于和所述第二斜面进行挤压配合,进而两个所述夹板进行相互远离的滑动,以使得两个所述夹辊保持对薄膜的夹紧以脱离所述膜动机构;所述安装架于远离所述承载机构的一侧设置有顶块;当所述夹辊沿所述避让槽滑动至脱离后与所述顶块进行挤压配合,进而两个所述夹辊在所述顶块的挤压下松开对薄膜的夹紧。

12、与现有技术相比,本技术的有益效果在于:

13、本技术通过膜动机构可以自动对薄膜进行断开;同时在进行包装箱的缠膜时,可以通过拉膜机构来对薄膜进行自动的夹持并向承载机构的方向进行拉动,进而通过与转台上的压膜组件进行联动以将薄膜相抵于包装箱的底部侧壁。相比较传统方式,本技术可以实现包装箱的缠膜自动化进行,无需人工参与,可以有效的提高包装箱的缠膜效率。

- 还没有人留言评论。精彩留言会获得点赞!