极片下料装置及方法与流程

本发明涉及极片生产,尤其涉及一种极片下料装置及方法。

背景技术:

1、锂离子电池是一种为动力工具提供动力来源的电源,其具备寿命长、实用安全、容量大、体积小和重量轻等优点被广泛应用于多个领域中,锂离子电池作为新能源中的一种,广泛应用于生活及各工业领域中。

2、锂离子电池主要包括电芯,电芯是由正极片、第一隔膜、负极片及第二隔膜按照预设次序层叠或卷绕而成。

3、电芯的极片包括集流体及材料层,具体地,正极片包括正极集流体和正极材料层,正极材料层涂覆于正极集流体的表面。负极片包括负极集流体和负极材料层,负极材料层涂覆于负极集流体的表面。

4、在锂电池的生产过程中,在涂布工序后,需要对极片进行模切得到符合需要的尺寸的极片,在模切时或模切后需要对极片进行分类,分类的目的在于将模切后尺寸不合格的极片或前工序造成的极片表面气孔、划痕、颗粒等不良的极片分出,在分类后,需要对分类后的极片放置不同的料盒中,此工序称为下料。极片在下料过程中,一方面,极片极易被损坏;另一方面,极片堆叠会产生偏移,极片堆叠的精度较差。

5、因此,亟待需要一种极片下料装置及方法以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种极片下料装置及方法,实现极片的快速下料,极片堆叠精度高,且不易损坏。

2、为实现上述目的,提供以下技术方案:

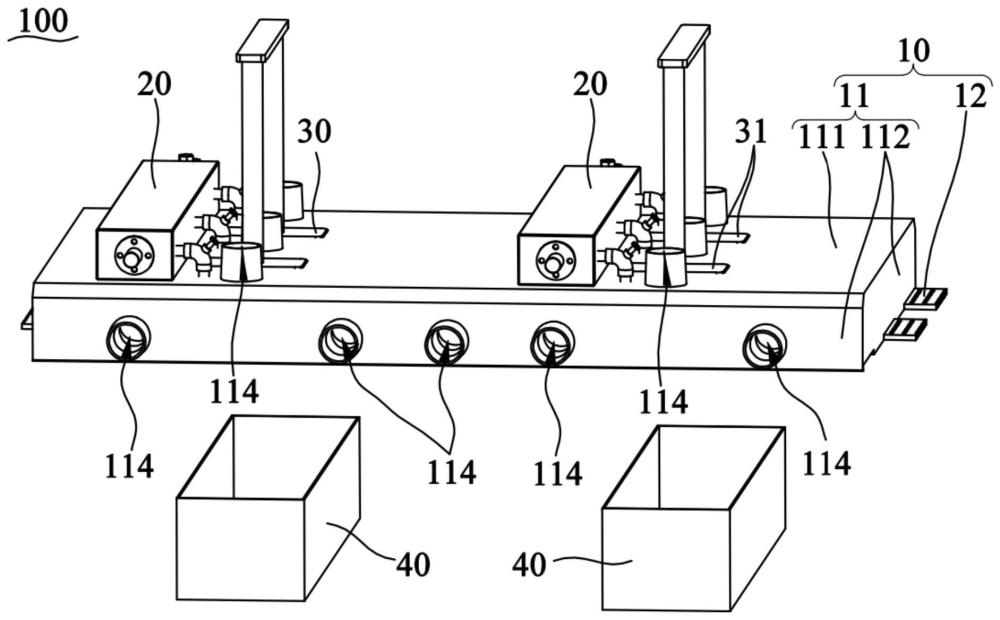

3、极片下料装置,包括:

4、输送机构,包括工作台及传输带,所述工作台内部设置有负压腔,所述传输带沿所述工作台的长度方向输送极片;

5、第一下料机构,所述第一下料机构被配置为向所述负压腔内通入气体;

6、第二下料机构,所述第二下料机构被配置为将所述传输带上的所述极片推顶至分选料盒内。

7、作为优选方案,所述第一下料机构包括:

8、第一驱动件;

9、传动组件及阀门结构,所述传动组件设置在所述第一驱动件的输出端,所述阀门结构设置在所述传动组件的输出端,以使所述阀门结构在与所述负压腔连通的第一状态以及与所述负压腔相隔绝的第二状态间切换。

10、作为优选方案,所述阀门结构包括:

11、阀体,所述阀体上开设有进气区和排气区;

12、活塞杆及密封圈,所述密封圈套设在所述活塞杆内,所述活塞杆能在所述阀体内移动,以使所述密封圈封堵或导通所述进气区和所述排气区。

13、作为优选方案,所述第二下料机构包括:

14、第二驱动件;

15、推料件,设置在所述第二驱动件的输出端,所述第二驱动件能够驱动所述推料件穿过所述工作台将所述极片推顶至所述分选料盒内。

16、作为优选方案,所述传输带的数量为多个,多个所述传输带沿所述工作台的宽度方向间隔排布,所述推料件设置在相邻两个所述传输带之间。

17、作为优选方案,所述传输带的数量为n,所述推料件的个数为n-1。

18、作为优选方案,所述工作台内的所述负压腔的数量为多个,多个所述负压腔沿所述工作台的宽度方向间隔排列。

19、作为优选方案,所述极片下料装置还包括:

20、检测机构,被配置为检测所述极片是否到达下料位置。

21、极片下料方法,采用上述的极片下料装置完成,包括如下步骤:

22、步骤s100、对模切后的极片进行分类,并将分类好的所述极片放置在传输带上;

23、步骤s200、当所述极片到达下料工位处后,由控制机构判定是否需要在此工位下料,如不需要,由所述传输带继续往下一工位输送,直至到所述极片需要下料的工位;当需要在此工位下料时,所述控制机构给此工位的第一下料机构和第二下料机构发出启动信号,所述第二下料机构的推料件下移并与所述极片抵接,所述极片在两者作用下落入对应的分选料盒内;

24、步骤s300、当所述第二下料机构达到下限行程时,所述阀门结构先关闭,切断压缩气充入,给所述负压腔恢复负压环境,给下片所述极片吸附做准备;

25、步骤s400、所述第二下料机构回到上限,所述传输带启动,进入下一个循环。

26、作为优选方案,步骤s200中,所述推料件从开始下移至与所述极片抵接的时间为t1,所述阀门结构从开启,至所述负压腔内气体压力等于工作台11外部的压力的时间为t2,t1与t2满足:t2≤t1。

27、与现有技术相比,本发明的有益效果为:

28、本发明提供的极片下料装置包括输送机构、第一下料机构、第二下料机构以及分选料盒,通过设置第一下料机构及第二下料机构相结合,第一下料机构充气破真空及产生向下的推动力,配合第二下料结构机械下料的快速及极片落点可控优点,有效的解决了极片被强力剥离变形问题,且有效提升生产效率及极片堆叠精度,另外,可同时在一条输送带上分多个档位,分别单独下料功能,进一步提升生产效率。

29、本发明提供的极片下料方法,通过应用上述极片下料装置,采用机械下料与定点充气平衡负压方式结合,实现快速下料,极片不变形,辅助第一下料机构充气破真空的功能,解决了极片被强力剥离变形问题,极片定位精准,堆叠精度高。

技术特征:

1.极片下料装置,其特征在于,包括:

2.根据权利要求1所述的极片下料装置,其特征在于,所述第一下料机构(20)包括:

3.根据权利要求2所述的极片下料装置,其特征在于,所述阀门结构(23)包括:

4.根据权利要求1所述的极片下料装置,其特征在于,所述第二下料机构(30)包括:

5.根据权利要求4所述的极片下料装置,其特征在于,所述传输带(12)的数量为多个,多个所述传输带(12)沿所述工作台(11)的宽度方向间隔排布,所述推料件(31)设置在相邻两个所述传输带(12)之间。

6.根据权利要求4所述的极片下料装置,其特征在于,所述传输带(12)的数量为n,所述推料件(31)的个数为n-1。

7.根据权利要求1所述的极片下料装置,其特征在于,所述工作台(11)内的所述负压腔(115)的数量为多个,多个所述负压腔(115)沿所述工作台(11)的宽度方向间隔排列。

8.根据权利要求1-7任一项所述的极片下料装置,其特征在于,所述极片下料装置还包括:

9.极片下料方法,其特征在于,采用如权利要求1-8任一项所述的极片下料装置完成,包括如下步骤:

10.根据权利要求9所述的极片下料方法,其特征在于,步骤s200中,所述推料件(31)从开始下移至与所述极片(200)抵接的时间为t1,所述阀门结构(23)从开启,至所述负压腔(115)内气体压力等于工作台(11)外部的压力的时间为t2,t1与t2满足:t2≤t1。

技术总结

本发明涉及极片生产技术领域,尤其涉及一种极片下料装置及方法。该极片下料装置包括输送机构、第一下料机构、第二下料机构以及分选料盒,输送机构包括工作台及传输带,工作台内部设置有负压腔,传输带沿工作台的长度方向输送极片,第一下料机构用于向负压腔内通入气体,解除工作台内的负压环境,第二下料机构用于将传输带上的极片推顶至分选料盒内。通过设置第一下料机构及第二下料机构相结合,采用机械下料与充气平衡负压方式结合,实现快速下料,极片不变形,定位精准,堆叠精度高。该极片下料方法,通过应用上述极片下料装置极片不变形,定位精准,堆叠精度高。

技术研发人员:覃青波,齐明亮,李峥,冯玉川

受保护的技术使用者:宜春清陶能源科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!