一种基于机器视觉的贴标情况检测方法及贴标系统

本发明属于贴标,具体涉及一种基于机器视觉的贴标情况检测方法及贴标系统。

背景技术:

1、目前,在线贴标系统大都采用光电传感器监测物件的就位,并通过机械装置将物件推送到系统准备贴标位置,再进行贴标操作。这样贴出来的标牌位置精度不高,而且需要通过人工再次检查,完全不能满足大规模、高精度贴标的需求。在高精度、高效率、大规模的生产中,加入机器视觉技术处理的环节,可以在很大程度上提高生产效率和加大生产的自动化程度。为了实现对目标物体的快速识别和精确定位,对在线贴标系统引入机器视觉非常有意义。

2、徐伟等人首次提出采用6自由度工业机器人贴标的方法,改变传统的贴标方式,系统利用气动夹紧装置固定显像管位置,实验表明系统贴标位置误差小于0.5mm,但系统只能针对该类显像管贴标。王玉提出一种自动调节的机械定位装置,该装置前后左右具有可调节夹紧机构,夹紧机构采用气缸控制,后面安装挡板,配合6自由度工业机器人的工作范围大的优势,可实现多尺寸规格工件的多平面的标签粘贴,贴标位置误差在0.2mm。缺点是只能在保证工位位置变化较小的情况下进行,否则误差会增大。

3、针对贴标情况检测方面,传统的边缘检测算法,使用了单阈值分割。不仅不能保证误检率与错检率同时最小,而且在提取边缘连续上也有一定缺陷。传统的边缘处理算法,阈值选择非常重要,选得过低,会误选许多错误信息边缘,给后续筛选带来困难;阈值选取过高,则会漏选边缘信息,这位边缘连续性拼接也带来大量计算。

技术实现思路

1、本发明的目的在于克服传统技术中存在的上述问题,提供一种基于机器视觉的贴标情况检测方法及贴标系统。

2、为实现上述技术目的,达到上述技术效果,本发明是通过以下技术方案实现:

3、本发明提供一种基于机器视觉的贴标情况检测方法,包括如下步骤:

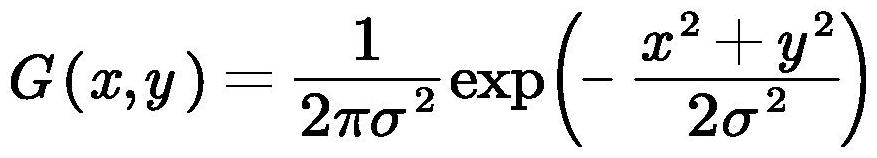

4、1)将待测物件图像输入程序中,使用高斯滤波器对图像进行高斯滤波;

5、2)对图像进行高斯滤波后,计算滤波图像的梯度值向量并分析其大小和方向;

6、3)对得到的梯度向量进行非极大值抑制,其目的是找到图像所有像素点的局部极大值,然后把剩余非极大值像素点过零,并将其进行数据处理得到相应的局部细化边缘;

7、4)对上述处理数据,使用双阈值算法对其进行分析,即选用一个高阈值和一个低阈值,在像素点灰度值大于高阈值时,则为边缘信息,而灰度值小于阈值时,则是非边缘信息,灰度值落于这两个阈值中间时,只有在这些像素点在按某一曲线与前面所检边缘信息相连时,才被认为是边缘信息;

8、5)对目标图像边缘进行霍夫直线检测,计算边缘线段倾斜角度;当目标图像满足灰度均值、灰度标准差在阈值范围内且灰度直方图分布没有明显波动、目标图像的标签边缘线段倾斜角度≤1.5°时,判断待测物件贴标质量合格。

9、进一步地,步骤1)中,对图像进行平滑滤波后,得到图像g(x,y),由canny算子第二准则得:

10、

11、在此基础上,对任意一方向取其一阶导数,其式为:

12、

13、其中,n为一阶导数的方向向量,g为梯度矢量。

14、进一步地,为了降低计算强度,提高图像处理速度,将梯度矢量g分解为两个一位滤波器,得其计算式为:

15、

16、

17、其中,

18、

19、

20、

21、

22、最后将这两个分解分量与图像进行卷积得:

23、

24、进一步地,步骤2)中,经过高斯滤波器滤波后的图像梯度矢量的计算式如下:

25、ex(i,j)=[i(i,j+1)-i(i,j)+i(i+1,j+1)-i(i+1,j)]/2

26、ey(i,j)=[i(i,j)-i(i+1,j)+i(i,j+1)-i(i+1,j+1)]/2

27、其中,

28、

29、

30、进一步地,步骤3)中,在非极大值抑制算法中,canny算法选用了一个3×3大小、包含8个不同方向的阶梯矢量,对梯度幅值阵列进行梯度差值;非极大值抑制算法用下式表示:

31、n[i,j]=nms(m[i,j],ξ[i,j])。

32、进一步地,步骤4)中,双阈值分割算法分为两步,首先设置两个阈值,一个是高阈值,一个是低阈值;对图像边缘灰度信息进行统计分析,高于高阈值的灰度值下的像素全部提取,直接作为第一选定边缘灰度值,接着比对低于低阈值的灰度值信息,将这些灰度值像素作为非边缘灰度值像素,然后再将像素点灰度值落在低阈值与高阈值之间的像素提取出来,假如这些像素灰度值与第一选定边缘像素点相连接,则认为它是边缘特征;其次是链接边缘,采用哈佛变化或者最优搜索原则,将像素点进行拟合成曲线连结起来。

33、进一步地,步骤5)中,获取目标图像标签边缘的最长线段端点坐标,进而计算标签边缘线段的倾斜角度。

34、本发明还提供一种基于机器视觉的贴标系统,该贴标系统设有四个视觉设备和四个机器人,四个视觉设备分别为一号视觉设备、二号视觉设备、三号视觉设备和四号视觉设备,四个机器人分别为上料机器人、涂胶机器人、贴标机器人和下料机器人,

35、该贴标系统的贴标方法包括如下步骤:

36、s1、待测物件在输送线上经光电检测,推入翻转缓存工位并进行翻转;

37、s2、通过一号视觉设备识别翻转缓存工位上的待测物件,上料机器人利用视觉数据的角度偏移量抓取待测物件后放置于转盘夹具上;

38、s3、转盘旋转一个工位,之后二号视觉设备识别涂胶位置,将偏移量发送给涂胶机器人进行涂胶工作;

39、s4、贴标机器人先取标后移动到三号视觉设备处进行识别,等待贴标,然后四号视觉设备识别待测物件凹槽贴标位置,经过四号视觉设备定位后完成贴标工作;

40、s5、待贴标工作完成后,会进行深度学习的目标检测,将贴好标的图像数据进行算法处理,根据上述的基于机器视觉的贴标情况检测方法来判断是否为合格品;

41、s6、下料机器人经翻转后将不合格待测物件放入次品输送线,成品放置在下瓶输送线旁边的待测物件中转机构上,待测物件中转机构择机将待测物件推入输送线。

42、进一步地,识别操作是利用贴标识别系统实现,贴标识别系统具有四个模块,分别为取料角度识别模块、取标定位识别模块、贴标定位识别模块和贴标质量检测模块。

43、进一步地,所述待测物件为酒瓶;

44、所述取瓶角度识别模块是采用工业相机、镜头进行酒瓶瓶口圆心位置识别和瓶身花纸识别,通过匹配花纸在图像中的位置,进行判断计算瓶身当前角度,将识别角度与瓶身取瓶基准对比后把取瓶角度补偿量发送给上料机器人,完成取瓶动作,保证贴标位置凹框朝向;

45、所述取标定位识别模块考虑到贴标机器人在料仓取标过程中存在小幅度位置移动,导致机器人取标完成后每次的相对位置不固定,通过工业相机、镜头,利用视觉识别贴标机器取标完成后的位置,检测取标后的位置是否存在偏差,通过视觉信息对比计算出相对于绝对位置的x、y坐标以及角度的偏差,并将识别的偏差值补偿至贴标位置,完成准确的贴标;

46、所述贴标定位识别模块是利用工业相机和镜头进行酒瓶标签凹槽位置的识别,通过匹配凹槽在图像中的位置,得到了凹槽在相机坐标系下其四角的坐标,从而可以计算出凹槽的中心坐标,再通过标定程序转换成机器人坐标系中的坐标,将转换过的凹槽中心坐标与贴标基准对比之后得到的贴标位置补偿量发送给机器人,从而完成贴标动作,以达到标签工整贴入凹槽的动作要求;

47、所述贴标质量检测模块是对于已经完成贴标工序的酒瓶后续进行标牌位置粘贴是否准确的检测,通过工业相机和镜头采集图像数据,对图像数据进行canny算子的算法分析,从而得到标牌的边缘数据,以此来判断其是否满足质量要求。

48、本发明的有益效果是:

49、1、本发明利用多视觉系统和机器人协作,能够实时获取金属标牌的图像信息,并通过精确的位置和姿态分析,确保标牌被准确地贴到目标位置上;机器人的精确运动控制和末端执行器的力控制技术,进一步增加了贴标的准确性。

50、2、本发明中多视觉系统能够同时采集不同工件的图像,通过并行处理和分析,能够快速获取标牌和目标贴标位置的信息。机器人系统通过适当的路径规划和控制算法,能够高效地执行贴标操作,节省了人工操作的时间。整个贴标过程的自动化和实时监测,进一步提高了贴标的效率。

51、3、本发明能够实时监测贴标过程中的偏差和误差,通过对多视觉系统获取的图像信息进行实时分析;一旦发现次品瓶,系统可以利用下料三轴机器人将其流入次品线;这种实时监测和调整的能力,减少了人为误差的影响,提高了贴标的稳定性。

52、当然,实施本发明的任一产品并不一定需要同时达到以上的所有优点。

- 还没有人留言评论。精彩留言会获得点赞!