一种电机控制器自动化生产线的制作方法

本发明涉及电机控制器生产,尤其涉及一种电机控制器自动化生产线。

背景技术:

1、随着现代社会的发展,环境污染日益严重,新能源汽车的发展也受到了越来越多的关注。

2、电机控制器作为新能源汽车的重要组成部件,其的生产过程中涉及多个工位,制造工艺非常复杂,目前各个工位都由人工操作完成,不仅人力成本高,劳动强度大,而且生产效率低下。

3、因此,需要对现有技术进行改进。

4、以上信息作为背景信息给出只是为了辅助理解本公开,并没有确定或者承认任意上述内容是否可用作相对于本公开的现有技术。

技术实现思路

1、本发明提供一种电机控制器自动化生产线,以解决现有技术中存在的问题。

2、为实现上述目的,本发明提供以下的技术方案:

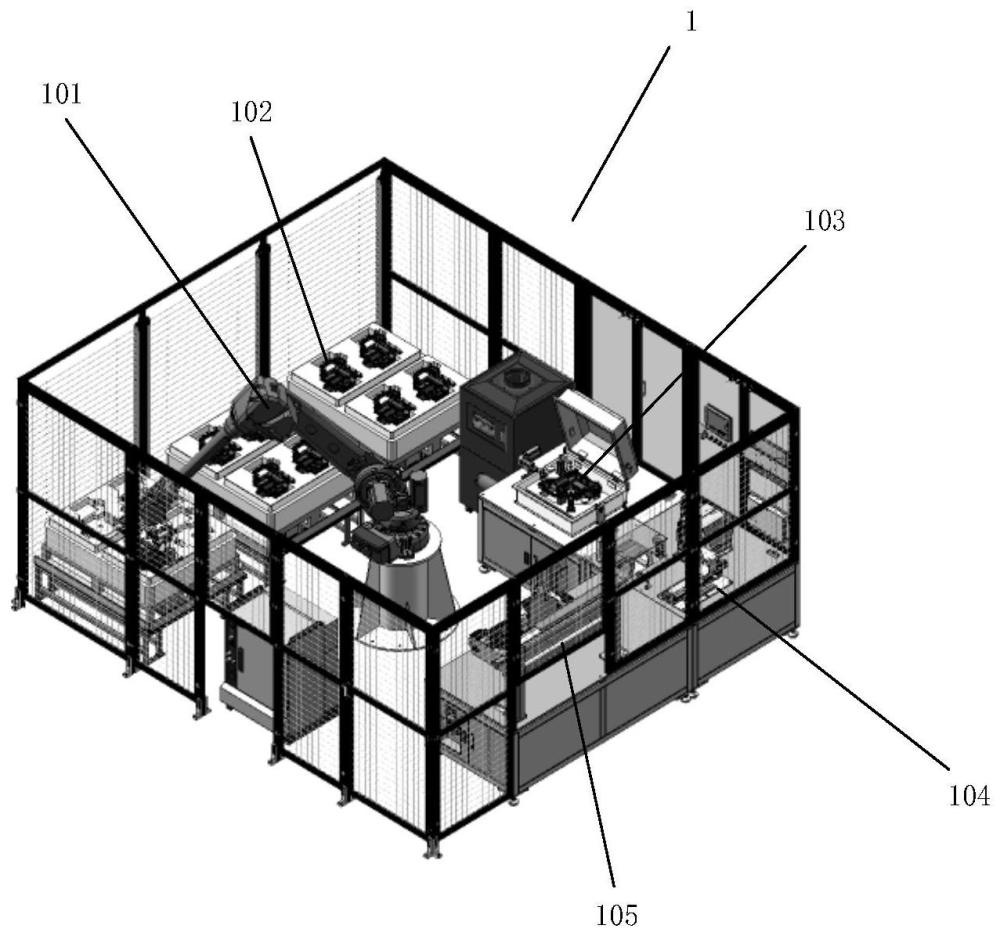

3、一种电机控制器自动化生产线,包括沿着生产输送带依次设置的箱体上料工位、压水管工位、第一组装工位、第一检测工位、i gbt模组安装工位、铜排锁紧工位、水道气密测试工位、点导热胶工位、电容磁环安装工位、igbt负载端拧紧工位、翻转工位、屏蔽盖安装工位、第一螺丝浮高检测工位、第二检测工位、锁紧控制板工位、锁紧低压接插件工位、上盖安装工位、锁上盖工位、第二螺丝浮高检测工位、箱体总成气密测试工位、绝缘耐压测试工位、高压标定测试工位、无功测试工位、程序烧写工位、终检工位、第二组装工位、自动镭雕贴标工位和ccd六面检查工位。

4、进一步地,所述电机控制器自动化生产线中,所述箱体上料工位包括第一机械手、箱体栈板、箱体清洗设备、箱体贴标设备和箱体翻转设备;

5、所述第一机械手用于从所述箱体栈板上夹取箱体,并在箱体清洗设备、箱体贴标设备和箱体翻转设备之间转移箱体;

6、所述箱体栈板用于承载箱体;

7、所述箱体清洗设备用于对箱体进行清洗;

8、所述箱体贴标设备用于吸取标签贴在箱体的侧面并进行扫码;

9、所述箱体翻转设备用于夹紧箱体后翻转180°,并转移至所述压水管工位。

10、进一步地,所述电机控制器自动化生产线中,所述压水管工位包括压水管箱体治具、箱体内壁涂胶组、第二机械手、第一tray盘上料升降机、水管涂胶组、压水管夹爪、伺服压机和箱体翻转组;

11、所述压水管箱体治具用于承载从所述箱体翻转设备转移过来的箱体,并依次转移至箱体涂胶位和压水管位;

12、所述箱体内壁涂胶组用于在所述箱体涂胶位下降,进行箱体内壁涂胶,并在完成涂胶后通过视觉检测箱体内壁是否涂胶;

13、所述第二机械手用于从所述第一tray盘上料升降机处夹取水管,并转移至水管涂胶位;

14、所述第一tray盘上料升降机用于将承载有水管的tray盘通过升降进行上料;

15、所述水管涂胶组用于在所述水管涂胶位对水管进行涂胶,并在完成涂胶后通过视觉检测水管是否涂胶;

16、所述压水管夹爪用于在压水管位夹紧水管;

17、所述伺服压机用于在压水管位下压,完成水管压紧;

18、所述箱体翻转组用于夹取箱体后翻转180°,并转移至所述第一组装工位。

19、进一步地,所述电机控制器自动化生产线中,所述第一组装工位包括组装治具、第二tray盘上料升降机、取料夹爪、第一物料工装板定位组、第一打螺丝面罩组和第一浮高检测组;

20、所述组装治具用于承载从所述箱体翻转组转移过来的箱体,并转移到工作位,以配合读取id卡和顶升;

21、所述第二tray盘上料升降机用于将承载有线束固定板和转接端子排的tray盘通过升降上料至所述第一物料工装板定位组;

22、所述取料夹爪用于转移至所述第一物料工装板定位组上面拍照,确定线束固定板的位置,并夹取线束固定板移至底部相机位,校准孔位后放入箱体;

23、所述取料夹爪还用于转移至所述第一物料工装板定位组上面拍照,确定转接端子排的位置,夹取转接端子排移至底部相机位,校准孔位后放入箱体;

24、所述第一打螺丝面罩组用于关闭打螺丝面罩,并对线束固定板和转接端子排分别进行打螺丝;

25、所述第一浮高检测组用于检测螺丝浮高。

26、进一步地,所述电机控制器自动化生产线中,所述第一检测工位包括第一输送轨道、i gbt密封圈检测模组、水温传感器密封圈检测模组和第一物料输送组;

27、所述第一输送轨道用于输送从所述第一组装工位转移出来的箱体;

28、所述i gbt密封圈检测模组用于通过视觉检测箱体是否装有i gbt密封圈;

29、所述水温传感器密封圈检测模组用于通过视觉检测水温传感器是否装有密封圈;

30、所述第一物料输送组用于承载密封圈并进行上料。

31、进一步地,所述电机控制器自动化生产线中,所述i gbt模组安装工位包括i gbt取料组、第一锁螺丝面罩组、第二物料工装板定位组和第三tray盘上料升降机;

32、所述第三tray盘上料升降机用于将承载有i gbt模组的tray盘通过升降上料至所述第二物料工装板定位组;

33、所述i gbt取料组用于转移至所述第二物料工装板定位组,校正i gbt模组的位置,夹取i gbt模组移至底部相机位,校准孔位后放入箱体;

34、所述第一锁螺丝面罩组用于在沿着x轴移动,沿着z轴下压后,先对i gbt模组进行打预锁螺丝,再进行打锁紧螺丝;下压机构为伺服电机驱动丝杆,压紧组件上设有压力传感器。

35、进一步地,所述电机控制器自动化生产线中,所述铜排锁紧工位包括顶升定位组、第二打螺丝面罩组和第二浮高检测组;

36、所述顶升定位组用于读取id卡并顶升;

37、所述第二打螺丝面罩组用于关闭打螺丝面罩,并锁紧三相铜排螺丝到箱体;

38、所述第二浮高检测组用于检测螺丝浮高。

39、进一步地,所述电机控制器自动化生产线中,所述水道气密测试工位包括进气水管封堵组、出气水管封堵组、第一不良排出轨道和第一气密测试仪;

40、所述进气水管封堵组用于封堵进气水管;

41、所述出气水管封堵组用于封堵出气水管;

42、所述第一气密测试仪用于通230kpa气压检测水道气密;

43、所述第一不良排出轨道用于将不良品排出。

44、进一步地,所述电机控制器自动化生产线中,所述点导热胶工位包括三轴模组、点胶组和供胶组;

45、所述三轴模组用于带动所述点胶组移动至点胶位;

46、所述点胶组用于在所述点胶位进行点胶;

47、所述供胶组用于提供胶水。

48、进一步地,所述电机控制器自动化生产线中,所述电容磁环安装工位包括第四tray盘上料升降机、第三物料工装板定位组、电容磁环夹爪和第二锁螺丝面罩组;

49、所述第四tray盘上料升降机用于将承载有电容磁环的tray盘通过升降上料至所述第三物料工装板定位组;

50、所述电容磁环夹爪用于转移至所述第三物料工装板定位组,校正电容磁环的位置,夹取电容磁环移至底部相机位,校准孔位后放入箱体;

51、所述第二锁螺丝面罩组用于在沿着x轴移动,沿着z轴下压后,对电容磁环进行打锁紧螺丝。

52、进一步地,所述电机控制器自动化生产线中,所述i gbt负载端拧紧工位包括第二输送轨道、第三锁螺丝面罩组和第三浮高检测组;

53、所述第二输送轨道用于输送从所述电容磁环安装工位转移出来的箱体;

54、所述第三锁螺丝面罩组用于自动锁i gbt负载端的外六角螺丝;

55、所述第三浮高检测组用于检测螺丝浮高。

56、进一步地,所述电机控制器自动化生产线中,所述翻转工位包括翻转机构和吹气吸尘机构;

57、所述翻转机构用于夹取箱体翻转,并转移至吹气工位;

58、所述吹气吸尘机构用于在所述吹气工位对线体进行吹气吸尘。

59、进一步地,所述电机控制器自动化生产线中,所述屏蔽盖安装工位包括屏蔽盖取料组、第五tray盘上料升降机和第四锁螺丝面罩组;

60、所述第五tray盘上料升降机用于将承载有屏蔽盖的tray盘通过升降进行上料;

61、所述屏蔽盖取料组用于校正i gbt模组的位置,吸取屏蔽盖移至底部相机位,校准孔位后放入箱体;

62、所述第四锁螺丝面罩组用于在沿着x轴移动,沿着z轴下压后,对屏蔽盖进行打外六角螺丝。

63、进一步地,所述电机控制器自动化生产线中,所述第一螺丝浮高检测工位包括第四浮高检测组;

64、所述第四浮高检测组用于检测屏蔽盖的螺丝浮高。

65、进一步地,所述电机控制器自动化生产线中,所述第二检测工位包括拍照检测模组和第二物料输送组;

66、所述拍照检测模组用于通过视觉检测箱体是否装有控制板和插旋变线束;

67、所述第二物料输送组用于承载控制板和插旋变线束并进行上料。

68、进一步地,所述电机控制器自动化生产线中,所述锁紧控制板工位包括螺钉供料器和第五锁螺丝面罩;

69、所述螺钉供料器用于供应螺钉;

70、所述第五锁螺丝面罩组用于在视觉确定螺丝孔位对准后,对控制板进行打锁紧螺丝。

71、进一步地,所述电机控制器自动化生产线中,所述锁紧低压接插件工位包括打螺丝及浮高检测组、产品平移模组和产品翻转组;

72、所述打螺丝及浮高检测组用于检测控制板的螺丝浮高;

73、所述产品平移模组用于夹取箱体至翻转工位;

74、所述产品翻转组用于在所述翻转工位将箱体翻转180°,并放至锁低压接插件治具;

75、所述打螺丝及浮高检测组还用于对低压接插件进行打锁紧螺丝,并检测螺丝浮高;

76、所述产品翻转组还用于模组夹取箱体翻转180°。

77、进一步地,所述电机控制器自动化生产线中,所述上盖安装工位包括第四物料工装板定位组、胶嘴原点校正组、点胶及安装组和第六tray盘上料升降机;

78、所述胶嘴原点校正组用于校正胶嘴原点;

79、所述点胶及安装用于自动点胶;

80、所述第六tray盘上料升降机用于将承载有上盖的tray盘通过升降及机械手上料至所述第四物料工装板定位组;

81、所述点胶及安装还用于在相机拍照校正位置后,夹取所述第四物料工装板定位组上的上盖,并在校准孔位后安装上盖至箱体。

82、进一步地,所述电机控制器自动化生产线中,所述锁上盖工位包括打螺丝组和检查及定位视觉组;

83、所述检查及定位视觉组用于通过视觉拍照检查螺丝孔位是否有对准;

84、所述打螺丝组用于对上盖进行打锁紧螺丝。

85、进一步地,所述电机控制器自动化生产线中,第二螺丝浮高检测工位包括第五浮高检测组;

86、所述第五浮高检测组用于检测上盖的螺丝浮高。

87、进一步地,所述电机控制器自动化生产线中,所述箱体总成气密测试工位包括三相过孔及通气罩封堵组、三相盖板封堵组、直流锁端子过孔封堵组、直流线束孔封堵组和第二气密测试仪;

88、所述三相过孔及通气罩封堵组用于封堵三相过孔及通气罩;

89、所述三相盖板封堵组用于封堵三相盖板;

90、所述直流锁端子过孔封堵组用于封堵直流锁端子过孔;

91、所述直流线束孔封堵组用于封堵直流线束孔;

92、所述第二气密测试仪用于通气压25kpa气压检测检测箱体气密。

93、进一步地,所述电机控制器自动化生产线中,所述绝缘耐压测试工位包括绝缘耐压测试机构和第二不良排出轨道;

94、所述绝缘耐压测试机构用于对箱体进行绝缘耐压测试;

95、所述第二不良排出轨道用于用于将不良品排出。

96、进一步地,所述电机控制器自动化生产线中,所述高压标定测试工位包括高压标定测试机构和第三不良排出轨道;

97、所述高压标定测试机构用于对箱体进行高压标定测试;

98、所述第三不良排出轨道用于用于将不良品排出。

99、进一步地,所述电机控制器自动化生产线中,所述无功测试工位包括无功测试设备;

100、所述无功测试设备用于:保温升降门关闭,热交换器将测试环境温度升至65℃;水管对插机构伸出封堵,通检测气压230kpa,测试水道气密性;如气密pass,通水压0.15mpa、65℃的冷却水,各对接组动作,开始测试;测试完成,通气压0.4mpa以下吹水;各对接组气缸收回,水路快速插头退回;保温门开启;如果出现不良品,则从不良轨道流出,不良顶升横移组前设有治具旋转机构,确保排出治具与主轨道流向一致。

101、进一步地,所述电机控制器自动化生产线中,所述程序烧写工位包括第一工控机和程序烧录设备;

102、所述第一工控机用于通过将软件程序植入所述程序烧录设备;

103、所述程序烧录设备用于将程序烧入控制板。

104、进一步地,所述电机控制器自动化生产线中,所述终检工位包括第二工控机和终检设备;

105、所述第二工控机用于通过将软件程序植入所述终检设备;

106、所述终检设备设备用于运行将软件程序以对控制板进行检查。

107、进一步地,所述电机控制器自动化生产线中,所述第二组装工位包括第七tray盘上料升降机、第五物料工装板定位组、第三机械手和通气罩上料组;

108、所述第七tray盘上料升降机用于将承载有三相铜排胶塞和直流母线胶塞的tray盘通过升降上料至所述第五物料工装板定位组;

109、所述第三机械手用于移至所述第五物料工装板定位组上面拍照,确定三相铜排胶塞的位置,吸取三相铜排胶塞装入箱体;

110、所述第三机械手还用于移至所述第五物料工装板定位组上面拍照,确定直流母线胶塞的位置,吸取直流母线胶塞装入箱体;

111、所述通气罩上料组用于供应通气罩;

112、所述第三机械手还用于夹取箱体旋转90°后,装第一个通气罩1,再旋转90°后,装第二个通气罩。

113、进一步地,所述电机控制器自动化生产线中,所述自动镭雕贴标工位包括第四机械手和镭雕模组;

114、所述第四机械手用于吸取标签并转移至镭雕工位;

115、所述镭雕模组用于在所述镭雕工位在标签上进行镭雕;

116、所述第四机械手还用于将标签贴附到上盖。

117、进一步地,所述电机控制器自动化生产线中,所述ccd六面检查工位包括升降机、第五机械手、ccd检测组和成品栈板;

118、所述第五机械手用于从所述升降机上抓取产品至ccd检测工位;

119、所述ccd检测组用于对产品外观进行ccd检查;

120、所述成品栈板用于承载成品。

121、进一步地,所述电机控制器自动化生产线中,所述生产输送带包括与各工位对应的若干段子输送带。

122、与现有技术相比,本发明具有以下有益效果:

123、本发明提供的一种电机控制器自动化生产线,通过形成自动化生产线,不仅提高了生产效率,而且降低了人力成本和劳动强度,给企业带来各方面的积极效应。

124、本发明具有其它的特性和优点,这些特性和优点从并入本文中的附图和随后的具体实施方式中将是显而易见的,或者将在并入本文中的附图和随后的具体实施方式中进行详细陈述,这些附图和具体实施方式共同用于解释本发明的特定原理。

- 还没有人留言评论。精彩留言会获得点赞!