一种基于摩擦力计算的力矩限制方法、系统及装置与流程

本发明属于工程机械,具体涉及一种基于摩擦力计算的力矩限制方法、系统及装置。

背景技术:

1、目前,起重机力矩限制系统计算实际起重量的方法主要有力矩平衡法、测力传感器等,其中力矩平衡法应用较为广泛。力矩平衡法是力矩限制系统通过传感器实时检测起重机作业状态等参数,基于力矩平衡原理,计算起重机实时起重载荷的重量。力矩平衡公式中的摩擦力为不可实时检测量,当前的力矩限制系统中的摩擦力是通过在静态、动态工况下的标定参数来获得。由于该摩擦力主要是由多个变化多端、无规律可循的不同属性的摩擦力组成,标定工作量极大,且仅通过有限个参数进行标定,不能够获得满足全工况范围的摩擦力数值,因此当前力矩限制系统关于摩擦力的计算精度较低,直接影响力矩限制系统的称重精度,尤其是在空载和轻载工况下的称重精度。

2、以及对于起重机吊钩安装测力传感器的方案,从理论上能够提高载荷称重精度,但是从实际工程应用来判断,测力传感器安装在吊钩上,安装精度要求高,称重量程有限,所需安装充电组件,可靠性低,尤其对于大吨位的起重机械,不具备推广应用的优势。

技术实现思路

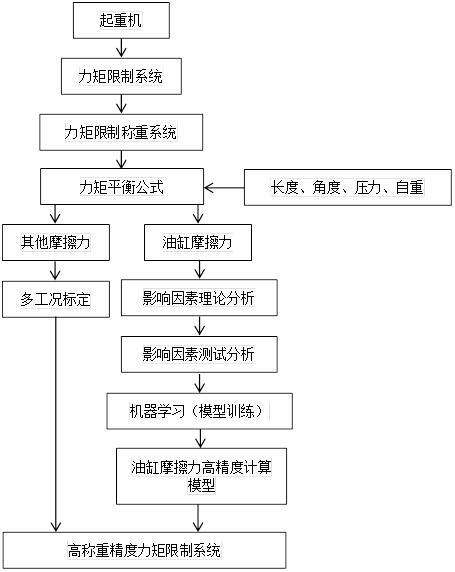

1、发明目的:为了克服现有技术中的不足,本发明提供一种基于摩擦力计算的力矩限制方法、系统及装置,本发明通过油缸摩擦力高精度计算模型,获得实时的高精度的油缸摩擦力数值,然后在多工况下进行参数标定的方式获得高精度的其余未知的摩擦力的数值,从而获得所述力矩平衡公式中所需的高精度的摩擦力数值,保障了力矩限制系统对载荷进行精准的称重,精确判断设备是否超载运行并输出安全警报信息。

2、技术方案:第一方面本发明提供一种基于摩擦力计算的力矩限制方法,包括:

3、获取油缸压力数值、工作臂长度、角度数值,获取存储的工作臂及工作臂上的附件自身重量数值、油缸活塞杆重量数值、力臂数值并解析出油缸摩擦力所关联的各影响因子信息;

4、将油缸摩擦力所关联的各影响因子信息导入油缸摩擦力计算模型,获得油缸摩擦力数值,同时获取以三铰点摩擦力为主要成分的其他摩擦力数值;

5、将油缸摩擦力数值、以三铰点摩擦力为主要成分的其他摩擦力数值分别代入力矩平衡公式,获得载荷重量;

6、基于系统设置的额定起升重量判断载荷重量相对于额定起升重量的占比区间,确定起重机输出的力矩载荷是否超限;

7、根据载荷重量相对于额定起升重量的占比区间的判断结果输出安全警示信号。

8、在进一步的实施例中,获取油缸压力数值、工作臂长度、角度数值,获取存储的工作臂及工作臂上的附件自身重量数值、油缸活塞杆重量数值、力臂数值并解析出油缸摩擦力所关联的各影响因子信息的方法包括:

9、对油缸摩擦力进行测试,通过油缸摩擦力测试,获得油缸摩擦力各影响因子与油缸摩擦力大小的定量关系;

10、增加油缸摩擦力测试的样本量,获得所增加样本的测试数据用于总结各影响因子与摩擦力大小的定量关系的规律;

11、根据总结各影响因子与摩擦力大小的定量关系的规律,确定油缸摩擦力所关联的各影响因子信息;其中,油缸摩擦力所关联的各影响因子信息包括:静态摩擦力及静止状态、加速状态、匀速状态、减速状态下的动态摩擦力。

12、在进一步的实施例中,对油缸摩擦力进行测试,通过油缸摩擦力测试,获得油缸摩擦力各影响因子与油缸摩擦力大小的定量关系的方法包括:

13、基于油缸在所应用产品的整机作业工况信息,获取油缸摩擦力各影响因子的变化范围;

14、根据的变化范围开展油缸摩擦力试验设计,测试分析变化范围内各影响因子与油缸静态、动态摩擦力的相关性定量关系数据,从而获得油缸摩擦力各影响因子与油缸摩擦力大小的定量关系。

15、在进一步的实施例中,增加油缸摩擦力测试的样本量,获得所增加样本的测试数据中每一个影响因子获得多组与油缸静态、动态摩擦力的相关性定量关系数据,基于单个样本的测试数据,研究分析每一个影响因子与油缸摩擦力的相关性规律。

16、在进一步的实施例中,将油缸摩擦力所关联的各影响因子信息导入油缸摩擦力计算模型,获得油缸摩擦力数值的方法包括:

17、将静态摩擦力及静止状态、加速状态、匀速状态、减速状态下的动态摩擦力输入油缸摩擦力计算模型,输出油缸摩擦力数值,其中,采用机器学习的方法对静态摩擦力及静止状态、加速状态、匀速状态、减速状态下的动态摩擦力进行训练,获得油缸摩擦力计算模型。

18、在进一步的实施例,获得油缸摩擦力计算模型的方法包括:

19、油缸摩擦力所关联的各影响因子信息采用基于机器学习的神经网络模型进行训练,获得训练参数;

20、基于训练参数修正基于机器学习的神经网络模型,获得油缸摩擦力计算模型用于油缸摩擦力的计算。

21、在进一步的实施例中,所述油缸摩擦力计算模型的输入端用于接收各影响因子信息,所述油缸摩擦力计算模型的输出端用于输出油缸摩擦力;改变输入端口的影响因子信息,输出端口自动适应性实时输出相应工况下的摩擦力;

22、所述油缸摩擦力计算模型的输入端用于接收两种类型的输入信号,包括:设置输入信号和动态输入信号;其中设置输入信号,信号表征的是计算模型所应用的不同主机产品之间的特征;

23、动态输入信号,信号表征的是计算模型所应用的同一主机产品在不同作业工况时的特征。

24、在进一步的实施例中,获取以三铰点摩擦力为主要成分的其他摩擦力数值的方法包括:

25、将三铰点摩擦力等其他摩擦力基于实际工况进行标定,获得满足全工况作业范围的以三铰点摩擦力为主要成分的其他摩擦力的标定数值,作为力矩平衡公式的已知量用于计算。

26、第二方面本发明提供一种基于摩擦力计算的力矩限制系统,包括:

27、油压传感器、长度角度传感器、控制器、显示器;

28、所述控制器分别与油压传感器、长度角度传感器、显示器连接,用于接收油缸压力数值、伸臂变换长度、角度数值,以及获取存储的工作臂及其附件自身重量数值、油缸活塞杆重量数值、力臂数值用于分析出油缸摩擦力各影响因子信息;

29、各影响因子信息导入油缸摩擦力计算模型计算出油缸摩擦力数值,并标定以三铰点摩擦力为主要成分的其他摩擦力数值,用于力矩平衡公式求解出载荷重量数值;

30、以及预设力矩限制值用于判断载荷重量数值输出安全警示信号;

31、所述显示器用于可视化输出安全警示信号。

32、第三方面本发明提供一种基于摩擦力计算的力矩限制装置,包括:

33、数据采集模块、计算模块、判断模块、输出模块;

34、所述数据采集模块用于获取油缸压力数值、工作臂长度、角度数值,以及获取存储的工作臂及工作臂上的附件自身重量数值、油缸活塞杆重量数值、力臂数值并解析出油缸摩擦力各影响因子信息;

35、所述计算模块用于将油缸摩擦力各影响因子信息导入油缸摩擦力计算模型,获得油缸摩擦力数值,同时获取以三铰点摩擦力为主要成分的其他摩擦力数值,并将油缸摩擦力数值、以三铰点摩擦力为主要成分的其他摩擦力数值分别代入力矩平衡公式,获得载荷重量;

36、所述判断模块用于判断载荷重量与系统设置的额定起升重量的关系,确定载荷重量相对于额定起升重量的占比区间;

37、所述输出模块用于根据载荷重量相对于额定起升重量的占比区间的判断结果可视化输出安全警示信号。

38、有益效果:本发明与现有技术相比具有以下优点:

39、(1)通过油缸摩擦力高精度计算模型,获得实时的高精度的油缸摩擦力数值,然后在多工况下进行参数标定的方式获得高精度的其余未知的摩擦力的数值,从而获得所述力矩平衡公式中所需的高精度的摩擦力数值。

40、(2)油缸摩擦力和三铰点摩擦力分别采用不同的方法确定其数值,且三铰点摩擦力属性相似、变化规律一致并通过在多工况下进行标定的方法可获得高精度的数值,因此可以大大提高摩擦力的数值精度,从而大大提高力矩限制系统计算的载荷重量精度。

41、(3)将机器学习的神经网络模型训练方法引入油缸摩擦力计算,实现了油缸摩擦力计算模型的高精度计算。

42、(4)获得的油缸摩擦力高精度计算模型输入端口接收设置输入信号和动态输入信号两种类型,提高了该模型技术应用平台的通用性和工况适应性。

43、(5)通过对三铰点摩擦力等其他摩擦力进行多工况下的参数标定及拟合,实现了三铰点摩擦力等其他摩擦力在全工况范围内的高精度标定。

44、(6)通过对油缸摩擦力的高精度计算和三铰点摩擦力等其他摩擦力的高精度标定,实现了力矩限制系统称重结果的高精度计算。

- 还没有人留言评论。精彩留言会获得点赞!