一种气缸盖的翻转设备的制作方法

本技术涉及汽车,尤其涉及一种气缸盖的翻转设备。

背景技术:

1、目前,汽车的气缸盖在出模后需要对其每个面进行检查,以及时发现缸盖在注模成型过程中是否具有缺陷,一方面能够避免带有缺陷的缸盖进入下一工艺流程,另一方面也可以及时反馈出缸盖成型过程中是否具有造成缺陷的不良因素,以及时修复和调整工艺,减少工程事故和生产损失。

2、目前行业内的对气缸盖的检测方法主要以人工目视检测为主,检测主要依赖于人眼的识别能力、经验、责任心和细心程度,检测可靠性与人息息相关。在实际生产过程中,由于生产线速度较快、人易疲劳,且需要对整个铸件的多个面进行检测,常常有漏检情况的发生,从而影响产品的质量。同时,近年来,由于人工成本的上涨,现场人员流动也较大,为现场质量的控制带来了更大的挑战和风险。

3、故寻找新的检测方案如机器视觉检测替代现有的人工检测方式势在必行。其中,在利用机器视觉进行零部件检测过程中,稳定而完整的获取到零件各个面图像是完成检测任务重要的一个环节,现有技术中,在一般的产线上无论零件处于何种状态,始终至少有一个面被产线工装遮挡,故而在检测过程中若想要对零件完整外观进行检测就需要对零件进行翻转。

技术实现思路

1、本技术提供一种气缸盖的翻转设备,用于解决产线上的零件被产线工装遮挡,无法对零件完整外观进行检测的问题。

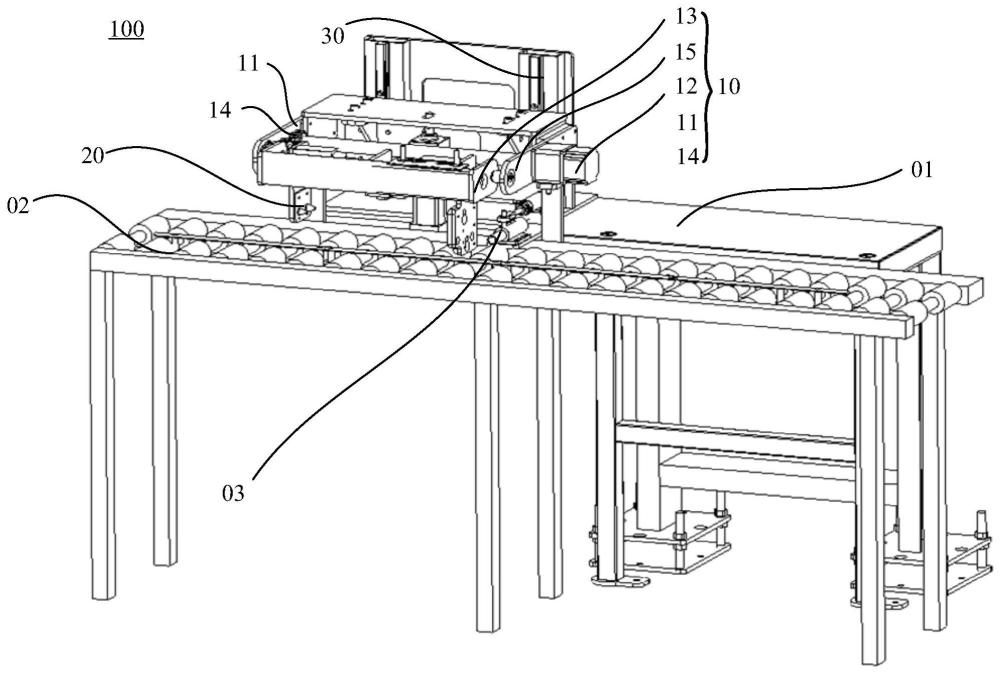

2、为解决上述问题,本技术提供一种气缸盖的翻转设备,包括:支撑座、翻转组件和夹持组件。翻转组件包括:第一支撑板、第一驱动件、旋转件和传动件。第一支撑板与支撑座连接;第一驱动件与支撑座连接,用于提供动力;旋转件可旋转设置在第一支撑板上;传动件分别与第一驱动件的输出轴以及旋转件传动连接,以使第一驱动件能够驱动旋转件转动。夹持组件设置在旋转件上,用于夹持气缸盖。

3、根据以上技术手段,当气缸盖由产线工装运输到外观检测的位置时,气缸盖的翻转装置的夹持组件可以将气缸盖夹紧,第一驱动件可以通过传动件驱动旋转件进行翻转,翻转组件可以将气缸盖翻转到外观检测需要的角度,即将气缸盖被产线工装遮挡的部分暴露至外观检测工装的检测范围,而后外观检测工装对气缸盖进行外观检测。当检测完成后,翻转组件可以将气缸盖再次翻转,使气缸盖复位到原始位置,夹持装置松开气缸盖,以将气缸盖放置到产线工装上进行下一步工作。

4、如此一来,外观检测工装可以完整的获取气缸盖各个面的图像,由此可以对气缸盖的外观进行无死角的检测,提高气缸盖的生产效率。

5、在一种可能实现的方式中,翻转组件还包括第二支撑板。第二支撑板与支撑座固定连接,且与第一支撑板间隔设置,第一驱动件设置在第二支撑板上。旋转件包括:第一旋转部、第二旋转部和支撑部。第一旋转部可旋转设置在第一支撑板上,第二旋转部可旋转设置在第二支撑板上,支撑部设置在第一支撑板与第二支撑板之间,且分别与第一旋转部和第二旋转部连接。

6、如此,第一支撑板和第二支撑板间隔设置,且支撑部设置在第一支撑板与第二支撑板之间,由于支撑部两端受力相同,可以使支撑板在旋转的过程中保持稳定,避免因支撑部在翻转的过程中不稳定造成外观检测工装获取的图像不合格。

7、在一种可能实现的方式中,传动件包括:第一链轮、第二链轮和链条。第一链轮设置在第一驱动件的输出轴上,第二链轮与旋转件连接,且第二链轮的中心轴线与第一链轮的中心轴线平行,第二链轮的直径大于第一链轮的直径。链条套设在第一链轮和第二链轮上。

8、这样一来,第一驱动件可驱动第一链轮转动,再由链条带动第二链轮转动,由此带动夹持组件翻转,由于第二链轮的直径大于第一链轮的直径,第一驱动件可通过较小的转动角度来控制夹持组件的翻转角度,而且,链轮连接相较于其他连接方式具有能够保证准确的传动比,传递功率较大,并且作用在轴上的力较小,传动效率高等优点。

9、在一种可能实现的方式中,传动件还包括第三链轮。第三链轮可转动设置在第一支撑板上,第三链轮的中心轴线与第一链轮的中心轴线平行,且第三链轮位于第一链轮与第二链轮之间。第三链轮的直径大于第一链轮的直径且小于第二链轮的直径,第三链轮相对的两侧链齿均能够与链条啮合。

10、如此一来,第一链轮和第二链轮之间存在一定传动距离,容易造成第一链轮和第二链轮在传动的过程中链条会发生抖动,从而影响翻转组件的翻转角度,在第一链轮与第二链轮之间设置第三链轮,可以减小相邻两个链轮之间的传动距离,减小链条的抖动,使翻转组件的翻转工作更加稳定。

11、在一种可能实现的方式中,夹持组件包括:第一夹持壁、第二夹持壁、第二驱动件和第三驱动件。第一夹持壁与第二夹持壁沿第一方向排布,且第一夹持壁和第二夹持壁均设置在支撑部上,且能够沿第一方向滑动,第一方向为第一旋转部和第二旋转部的排布方向。第二驱动件能够驱动第一夹持壁沿第一方向滑动,第三驱动件能够驱动第二夹持壁沿第一方向滑动。

12、这样一来,第二驱动件和第三驱动件可分别驱动第一夹持壁与第二夹持壁沿第一方向滑动,由此可以夹紧气缸盖,从而配合翻转组件对气缸盖进行翻转。

13、在一种可能实现的方式中,支撑部上开设有第一滑槽,第一滑槽沿第一方向延伸。第一夹持壁与第二夹持壁上均设置有与第一滑槽配合的第一滑块,第一滑块能够在第一滑槽内沿第一方向滑动。

14、如此,可以使第一夹持壁与第二夹持壁可以在第一滑槽内进行稳定的滑动,避免因第一夹持壁或第二夹持壁滑动错位导致无法夹紧气缸盖。

15、在一种可能实现的方式中,第一夹持壁上开设有配合孔,配合孔朝向第二夹持壁设置,配合孔用于与气缸盖配合。夹持组件还包括:凸起部,凸起部设置在第二夹持壁朝向第一夹持壁的壁面上,凸起部用于与气缸盖配合。

16、这样一来,气缸盖盖体的柱类凸起可以伸入至第一夹持壁上开设的配合孔中,气缸盖盖体的孔洞可以由第二夹持部的凸起部伸入,可以避免气缸盖从夹持组件中滑落。

17、在一种可能实现的方式中,沿第二夹持壁至第一夹持壁的方向,配合孔的径向尺寸逐渐减小,且凸起部的径向尺寸逐渐减小。

18、如此,当气缸盖在产线工装上存在位置偏差时,由于凸起部与气缸盖开始接触部分的面积小于气缸盖盖体孔洞的面积,且凸起部的径向尺寸沿第二夹持壁至第一夹持壁的方向的径向尺寸逐渐减小,凸起部在夹持组件夹紧气缸盖时可以引导气缸盖恢复到正确的位置,而且在夹持组件松开气缸盖时,可以避免气缸盖悬挂在夹持装置上。配合孔的形状设置的效果与上述效果相同,本技术在此不做赘述。

19、在一种可能实现的方式中,第一夹持壁靠近朝向第二夹持壁的壁面上设置有弹性材料;第二夹持壁靠近朝向第一夹持壁的壁面上覆盖有弹性材料;和/或,凸起部远离二夹持部的一侧覆盖有弹性材料,配合孔的内壁面上覆盖有弹性材料。

20、这样一来,由于夹持组件的硬度较高,在夹紧气缸盖时容易在气缸盖盖体留下划痕,使用弹性材料可避免夹持组件损伤气缸盖。

21、在一种可能实现的方式中,夹持组件还包括:限位件,限位件设置在支撑部上,限位件用于限制第一夹持壁在第一方向上的滑动距离。如此,限位件可以避免夹持组件因夹紧力度较大而造成气缸盖变形。

22、在一种可能实现的方式中,限位件包括:连接板、第一限位杆和第二限位杆。连接板与支撑部连接,连接板上沿第一方向间隔设置有第一限位孔和第二限位孔,第一限位杆和第二限位杆,分别伸入至第一限位孔和第二限位孔内,以使第一滑块位于第一限位杆和第二限位杆之间,以将第一滑块限位。

23、这样一来,夹持组件夹紧气缸盖时,第一滑块远离第二限位杆并与第一限位杆抵接,当夹持组件松开气缸盖时,第一滑块远离第一限位杆并与第二限位杆抵接,由此限位件可将第一滑块限位,从而将与第一滑块连接的第一夹持壁限位,避免第一夹持壁滑动距离较大而触碰到产线工装上相邻的气缸盖,造成产线工装上相邻的气缸盖错位,影响相邻气缸盖的外观检测。

24、在一种可能实现的方式中,夹持组件的外壁面上均覆盖有有色涂料。

25、可以理解的是,当外观检测工装对气缸盖进行外观图像获取后,再对相应的外观图像进行分析,从而完成对相应气缸盖的外观检测,由于夹持组件与气缸盖的色彩对比不明显,容易造成外观检测工装对相应气缸盖的外观图像识别异常,无法有效区分外观图像当中的气缸盖和夹持机构,影响检测效率。在夹持组件的外壁面上均覆盖有有色涂料,增强夹持组件与气缸盖的对比度,使夹持组件和气缸盖的边界更加明显,提高外观检测工装的识别效率。

26、在一种可能实现的方式中,第一驱动件为伺服电机。

27、这样一来,伺服电机具有良好的速度控制和高精确位置控制,使用伺服电机驱动翻转组件可以有效的控制翻转组件每次的翻转角度,保持外观检测工装获取被检测气缸盖的图像的一致性,而且伺服电机还可以控制翻转组件的翻转速度,避免翻转组件翻转速度较快时,使气缸盖因惯性的原因发生错位,影响外观检测工装获取被检测气缸盖的图像的一致性。

28、在一种可能实现的方式中,翻转设备还包括:升降组件,升降组件设置在支撑座上,用于对翻转组件升降。

29、如此一来,升降组件可以控制支撑座的高度,从而控制与支撑座连接的翻转设备的高度,用以使翻转设备适应不同高度的产线工装。

30、在一种可能实现的方式中,升降组件包括:固定板、第二滑块、滑动件和第四驱动件。固定板与支撑座连接,且固定板上开设有沿竖直方向延伸的第二滑槽,第二滑块至少部分设置在第二滑槽内,且能够沿第二滑槽的延伸方向滑动,滑动件设置在第二滑槽外,与第二滑块连接,滑动件还与第一支撑板连接,第四驱动件能够驱动滑动件沿竖直方向滑动。

31、这样一来,第四驱动件可驱动第二滑块在第二滑槽内滑动,由此可以调整翻转设备的高度,使使翻转设备适应不同高度的产线工装。

32、由此,本技术的上述技术特征具有以下有益效果:

33、(1)根据以上技术手段,当气缸盖由产线工装运输到外观检测的位置时,气缸盖的翻转装置的夹持组件可以将气缸盖夹紧,第一驱动件可以通过传动件驱动旋转件进行翻转,翻转组件可以将气缸盖翻转到外观检测需要的角度,即将气缸盖被产线工装遮挡的部分暴露至外观检测工装的检测范围,而后外观检测工装对气缸盖进行外观检测。当检测完成后,翻转组件可以将气缸盖再次翻转,使气缸盖复位到原始位置,夹持装置松开气缸盖,以将气缸盖放置到产线工装上进行下一步工作,如此以来外观检测工装可以完整的获取气缸盖各个面的图像,由此可以对气缸盖的外观进行无死角的检测。

34、(2)第一驱动件可驱动第一链轮转动,再由链条带动第二链轮转动,由此带动夹持部翻转,由于第二链轮的直径大于第一链轮的直径,第一驱动件可通过较小的转动角度来控制夹持组件的翻转角度,而且,链轮连接相较于其他连接方式具有能够保证准确的传动比,传递功率较大,并且作用在轴上的力较小,传动效率高等优点。

35、(3)当气缸盖在产线工装上存在位置偏差时,由于凸起部与气缸盖开始接触部分的面积小于气缸盖盖体孔洞的面积,且凸起部的径向尺寸沿第二夹持壁至第一夹持壁的方向的径向尺寸逐渐减小,凸起部在夹持组件夹紧气缸盖时可以引导气缸盖恢复到正确的位置,而且在夹持组件松开气缸盖时,可以避免气缸盖悬挂在夹持装置上。配合孔的形状设置的效果与上述效果相同,本技术在此不做赘述。

36、(4)由于夹持组件的硬度较高,在夹紧气缸盖时容易在气缸盖盖体留下划痕,使用弹性材料可避免夹持组件损伤气缸盖。

37、(5)夹持组件夹紧气缸盖时,第一滑块远离第二限位杆并与第一限位杆抵接,当夹持组件松开气缸盖时,第一滑块远离第一限位杆并与第二限位杆抵接,由此限位件可将第一滑块限位,从而将与第一滑块连接的第一夹持壁限位,避免第一夹持壁滑动距离较大而触碰到产线工装上相邻的气缸盖,造成产线工装上相邻的气缸盖错位,影响相邻气缸盖的外观检测。

38、(6)可以理解的是,当外观检测工装对气缸盖进行外观图像获取后,再对相应的外观图像进行分析,从而完成对相应气缸盖的外观检测,由于夹持组件与气缸盖的色彩对比不明显,容易造成外观检测工装对相应气缸盖的外观图像识别异常,无法有效区分外观图像当中的气缸盖和夹持机构,影响检测效率。在夹持组件的外壁面上均覆盖有有色涂料,增强夹持组件与气缸盖的对比度,使夹持组件和气缸盖的边界更加明显,提高外观检测工装的识别效率。

39、(7)伺服电机具有良好的速度控制和高精确位置控制,使用伺服电机驱动翻转组件可以有效的控制翻转组件每次的翻转角度,保持外观检测工装获取被检测气缸盖的图像的一致性,而且伺服电机还可以控制翻转组件的翻转速度,避免翻转组件翻转速度较快时,使气缸盖因惯性的原因发生错位,影响外观检测工装获取被检测气缸盖的图像的一致性。

40、(8)升降组件可以控制支撑座的高度,从而控制与支撑座连接的翻转设备的高度,用以使翻转设备适应不同高度的产线工装。

- 还没有人留言评论。精彩留言会获得点赞!