一种随车吊自动化产线智能物流系统的制作方法

本申请涉及设备制造,尤其涉及一种随车吊自动化产线智能物流系统。

背景技术:

1、随车吊自动化产线智能物流系统由信息化系统与自动化设备及其配套组成,其中信息化系统包含生产执行系统mes、仓储管理系统mws、物流执行系统les、物流控制调度系统lcs及设备控制系统wcs/rcs,自动化设备及其配套包含多型号潜伏式agv、ctu料箱立库、堆垛机托盘立库、多层穿梭车料箱立库、智能按灯拣选料架、kbk、定制化载具、工装器具等。目前,随车吊产线物流系统多以设备自动化或局部系统数字化为主,自动化设备集成联动偏少,全流程信息流覆盖面小,物流系统未实现自动化或无人化。物流系统数字化智能化程度偏低,生产效率提升幅度偏弱,劳动强度降低幅度偏小。

技术实现思路

1、本申请目的就是为了解决现有物流系统智能化程度低、效率提升弱、劳动强度大的问题,提供了一种随车吊自动化产线智能物流系统,所有物料运输全部自动化和无人化,充分考虑物流动线,减少物流线路交错,提升生产的自动化水平,降低劳动强度,提高能源使用效率,节约生产成本,压缩生产时间,提高工作效率。

2、为了实现上述目的,本申请第一方面提供一种随车吊自动化产线智能物流系统,包括相互配合的结构产线物流模块和装调产线物流模块,其中,结构产线物流模块包括焊接与机加工序,装调产线物流模块包括组装与调试工序,所述结构产线物流模块用于执行以下步骤:

3、步骤a.自制件或外包件在组盘区完成组盘后,lcs下发接驳入库任务,agv从库区取空载具行驶至组盘接驳区,卸下空载具并顶取需入库的物料载具返回对应库区,小件物料由转运料架与ctu配合运输入库,中大件物料由agv直接送入库区进行平面存储;

4、步骤b.lcs下发出库运输与拣选任务,agv将所需物料从库中取出送往拣选区或加工工位,拣选工位依系统指引拣选与配盘的物料送至待上线缓存区或加工工位;

5、步骤c.lcs下发配送任务,agv将所需物料从库中或待上线缓存区运输至加工工位;

6、步骤d.结构工位完成工件组对焊接后,人工组盘后使用pda发送入库指令,lcs调度agv将工件送入机加前缓存库区;

7、步骤e.机加工位完成工件机加工后,人工组盘后使用pda发送入库指令,lcs调度agv将工件送入涂装前缓存库区,pda发送入库指令,lcs调度agv将wip在制品运输至涂装上挂点;

8、所述装调产线物流模块用于执行以下步骤:

9、步骤a.外购物料检验经人工组盘后,lcs下发接驳入库任务,潜伏式agv从库区行驶至组盘接驳区,顶取需入库的物料载具返回对应库区,标准尺寸物料存放于标准立库,大件物料和转台、底架、支腿涂装总成存放于大件立库,吊臂与伸缩油缸存放于超大件立库,由潜伏式agv配合堆垛机实现入库与出库;

10、步骤b.小件物料由潜伏式agv以整托形式从接驳区运输至多穿立库前端的翻包组盘区,人工翻包组盘后由输送线、提升机、穿梭车实现入库运输,出库由ctu将需求物料送至拣选区或工位;

11、步骤c.lcs下发出库运输与拣选任务,agv和ctu将所需物料从库中取出送往拣选区或加工工位,拣选工位依系统指引拣选与配盘的物料由潜伏式agv送至待上线暂存区或加工工位;

12、步骤d.lcs下发配送任务,agv将所需物料从库中或待上线暂存区运输至加工工位;

13、步骤e.总装成品经拆解和人工组盘后,使用pda发送入库指令,lcs调度潜伏式agv将工件送入拆解总成库区,由航车将拆解总成吊取并放入至指定库位。

14、进一步地,所述结构产线物流模块包括九大区域,其依次为相互配合的第一外购件收货接驳区、下料线收货接驳区、小件ctu自动化存储区、中大件地堆存储区、第一集中拣选配盘区、第一待上线暂存区、第一agv充电休息区、第一线边暂存区及wip制品暂存库区。

15、进一步地,所述装调产线物流模块包括十大区域,其依次为相互配合的第二外购件收货接驳区、下挂点收货接驳区、小件多层穿梭车料箱自动化存储区、中大件托盘堆垛机自动化立库区、异形件地堆存储区、第二集中拣选配盘区、第二待上线暂存区、第二agv充电休息区、第二线边暂存区及成品暂存库区。

16、进一步地,所述第一外购件收货接驳区和下料线收货接驳区由kbk与转运站点及转运器具组成。

17、进一步地,所述小件ctu自动化存储区由ctu与轻型货架组成,以用于小件的立体自动化存储。

18、进一步地,所述中大件地堆存储区、wip制品暂存库区、第二外购件收货接驳区与下挂点收货接驳区、以及成品暂存库区均由存储站点与转运器具组成。

19、进一步地,所述第一集中拣选配盘区和第二集中拣选配盘区均由kbk、智能安灯拣选料架、转运料架组成,以用于物料的拣选与台套配盘。

20、进一步地,所述第一agv充电休息区和第二agv充电休息区均由由充电站与护栏组成,用于agv的充电与任务等待。

21、进一步地,所述小件多层穿梭车料箱自动化存储区由高位多穿货架、穿梭车、物料提升机、换层提升机、前后端输送线组成,以用于小件的立体自动化存储。

22、进一步地,所述中大件托盘堆垛机自动化立库区由托盘货架、堆垛机、前后端输送线与固定站台组成,以用于中大尺寸外购物料与在制半成品的自动化存储。

23、本申请的技术方案中,通过下料线产出物料与外购件的自动化运输入库——自动化出库送拣与回库——对焊接产线供料自动化运输——半成品的自动化出入库运输——对机加产线供料的自动化运输——上涂装的自动化运输——下涂装与外购件的自动化入库运输——半成品与外购件的自动化入库存储——物料送拣选的自动化出库与运输——物料送装配产线的自动化运输——工位流转的自动化运输——成品的自动化入库运输这一系列的自动化产线智能物流系统,实现了所有物料运输自动化和无人化,作业任务由上层系统发出、由任务管理系统分配调度并由设备执行系统控制设备执行,同时充分考虑物流动线,各物料需求与供给的运输线路最短,减少了物流线路交错。本申请的物流系统大大提升了生产的自动化水平,降低了劳动强度,提高了能源使用效率,节约了生产成本,大大压缩了生产时间,提高了工作效率。

24、本申请实施例的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种随车吊自动化产线智能物流系统,其特征在于,包括相互配合的结构产线物流模块和装调产线物流模块,其中,结构产线物流模块包括焊接与机加工序,装调产线物流模块包括组装与调试工序,所述结构产线物流模块用于执行以下步骤:

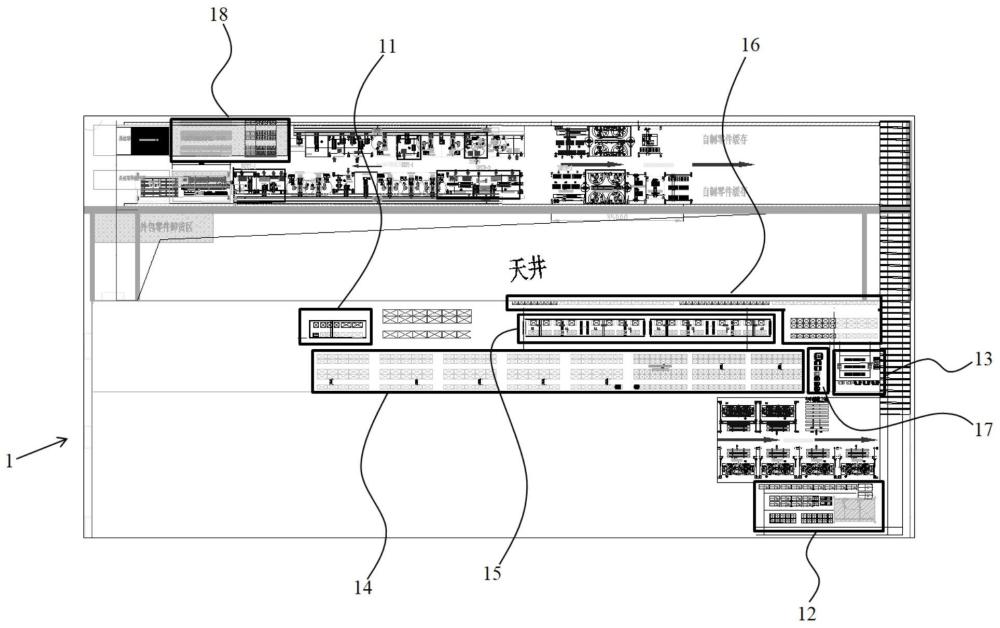

2.根据权利要求1所述的随车吊自动化产线智能物流系统,其特征在于,所述结构产线物流模块包括依次为相互配合的第一外购件收货接驳区(11)、下料线收货接驳区(12)、小件ctu自动化存储区(13)、中大件地堆存储区(14)、第一集中拣选配盘区(15)、第一待上线暂存区(16)、第一agv充电休息区(17)、第一线边暂存区及wip制品暂存库区(18)。

3.根据权利要求2所述的随车吊自动化产线智能物流系统,其特征在于,所述第一外购件收货接驳区(11)和下料线收货接驳区(12)由kbk与转运站点及转运器具组成。

4.根据权利要求2所述的随车吊自动化产线智能物流系统,其特征在于,所述小件ctu自动化存储区(13)由ctu与轻型货架组成。

5.根据权利要求1所述的随车吊自动化产线智能物流系统,其特征在于,所述装调产线物流模块包括依次为相互配合的第二外购件收货接驳区(21)、下挂点收货接驳区(22)、小件多层穿梭车料箱自动化存储区(23)、中大件托盘堆垛机自动化立库区(24)、异形件地堆存储区(25)、第二集中拣选配盘区(26)、第二待上线暂存区(27)、第二agv充电休息区(28)、第二线边暂存区及成品暂存库区(29)。

6.根据权利要求2或5所述的随车吊自动化产线智能物流系统,其特征在于,中大件地堆存储区(14)、wip制品暂存库区(18)、第二外购件收货接驳区(21)与下挂点收货接驳区(22)、以及成品暂存库区(29)均由存储站点与转运器具组成。

7.根据权利要求2或5所述的随车吊自动化产线智能物流系统,其特征在于,第一集中拣选配盘区(15)和第二集中拣选配盘区(26)均由kbk、智能安灯拣选料架、转运料架组成。

8.根据权利要求2或5所述的随车吊自动化产线智能物流系统,其特征在于,第一agv充电休息区(17)和第二agv充电休息区(28)均由由充电站与护栏组成。

9.根据权利要求5所述的随车吊自动化产线智能物流系统,其特征在于,所述小件多层穿梭车料箱自动化存储区(23)由高位多穿货架、穿梭车、物料提升机、换层提升机、前后端输送线组成。

10.根据权利要求5所述的随车吊自动化产线智能物流系统,其特征在于,所述中大件托盘堆垛机自动化立库区(24)由托盘货架、堆垛机、前后端输送线与固定站台组成。

技术总结

本申请提供了一种随车吊自动化产线智能物流系统,包括相互配合的结构产线物流模块和装调产线物流模块,其中,结构产线物流模块包括焊接与机加工序,装调产线物流模块包括组装与调试工序。本申请的优点是充分考虑物流动线,各物料需求与供给的运输线路最短,减少物流线路交错,大幅提升智能化水平,降低了劳动强度,节约生产成本,提高了工作效率。

技术研发人员:吴亮,周艾飞,刘琴,杨江龙,曾明

受保护的技术使用者:中联重科股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!