西林瓶装盘机及其控制方法与流程

本发明涉及物料装盘,尤其涉及一种西林瓶装盘机及其控制方法。

背景技术:

1、进行药瓶装盘时,传统装盘机构为单工位机构,在完成一次装盘作业后需要停下设备进行换盘操作,放入新药盘再次进行装盘作业,期间会浪费不少时间,需要对传统单工位装盘机构进行改进,除去换盘作业对设备运行的影响,从而提升装盘机的装盘效率。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出一种西林瓶装盘机及其控制方法,实现了装盘时双工位自动切换,提升装盘效率。

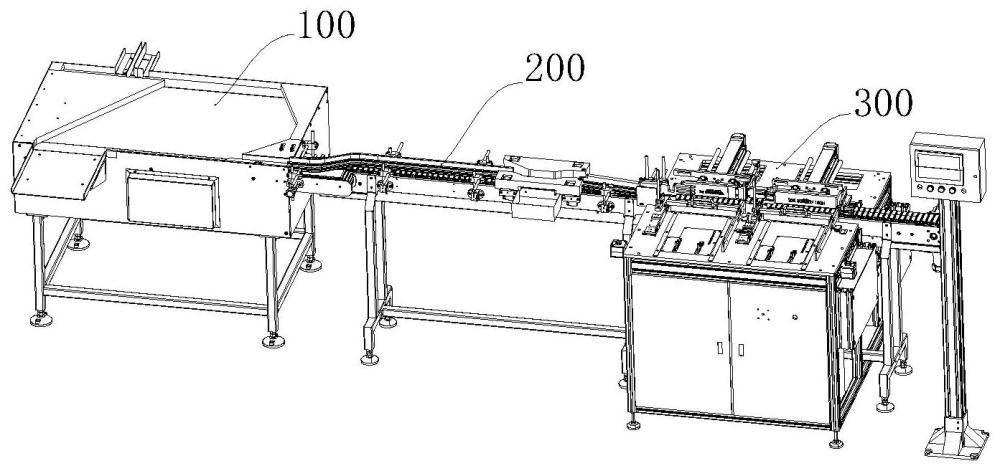

2、根据本发明提出的一种西林瓶装盘机,包括缓存机构、运输机构和具有双工位切换功能的推料装盘机构,所述运输机构的一侧与所述缓存机构的出口处连接,所述运输机构的另一侧安装在所述推料装盘机构的上端。

3、优选地,所述运输机构包括安装支架、第一输送带和第二输送带,所述第一输送带安装在所述缓存机构的出料口处,所述第二输送带的一侧设置在靠近所述第一输送带出口处,所述第二输送带的另一侧安装在所述推料装盘机构的上端,所述第二输送带的下端通过安装支架固定,所述第一输送带和所述第二输送带的上端设置有将物料由所述第一输送带上端导入至所述第二输送带上端的第一导轨,所述第一导轨通过导轨固定架固定。

4、优选地,所述第二输送带的中部上端安装有倾倒剔除组件,所述第一导轨的出口与所述倾倒剔除组件入口连接,所述倾倒剔除组件的出口通过连接板与所述推料装盘机构的入口连接,所述倾倒剔除组件包括第一倾倒筛板和第二倾倒筛板,所述第一倾倒筛板设置在所述第二输送带沿物料传输方向的一侧,所述第二倾倒筛板设置在所述第二输送带沿物料传输方向的另一侧,所述第一倾倒筛板与所述第二倾倒筛板相对设置,所述第二倾倒筛板的下端中部开设有适应瓶身直径的倾倒筛板槽,所述倾倒筛板槽的下端远离所述第二输送带安装有存储盒,所述倾倒筛板槽的两侧开设有向内凹陷的导槽,所述第一倾倒筛板靠近所述第二输送带的一侧安装有与所述倾倒筛板槽和导槽相适配的凸块,所述存储盒的入口处安装有方便倾倒料瓶滑入的导料板。

5、优选地,所述第一倾倒筛板和第二倾倒筛板的两侧均安装有用于调节两筛板之间间隙宽度的间隙调节块。

6、优选地,所述推料装盘机构包括配电柜、料盘固定组件和推料组件,所述第二输送带的一侧安装在所述配电柜的上端中部,所述料盘固定组件设置在所述第二输送带沿物料传输方向的一侧,所述推料组件对应所述料盘固定组件位置设置在所述第二输送带沿物料传输方向的另一侧,所述料盘固定组件和所述推料组件均安装在所述配电柜的上端。

7、优选地,所述推料组件包括第一推料板、第二推料板和工位切换组件,所述第一推料板和所述第二推料板沿物料传输方向一侧并排设置,所述第二输送带沿物料传输方向的另一侧对应所述第一推料板和所述第二推料板位置处均安装有通过气缸带动升降的隔板,所述第一推料板远离所述第二输送带的一侧安装有第一推料电缸,所述第二推料板远离所述第二输送带的一侧安装有第二推料电缸,所述第一推料板远离所述第二推料板的一侧安装有第一传感器,所述第二推料板靠近所述第一推料板的一侧安装有第二传感器,所述工位切换组件设置在所述第一推料板和所述第二推料板之间,所述工位切换组件包括阻塞气缸和阻挡板,所述第一推料板靠近所述第二推料板的一侧开设有前后贯穿的第一通孔,所述阻塞气缸的伸缩端可滑动安装在所述第一通孔内部,所述第一推料板和所述第二推料板之间设置有阻挡板,所述阻挡板远离所述第二输送带的一侧安装有阻挡气缸。

8、优选地,所述推料组件的下端通过安装板固定,所述安装板下端安装有第二导轨,所述第二导轨的下端安装有为所述第二导轨提供动力的位移电缸,所述阻挡板靠近所述第一推料板的一侧开设有左右贯穿的第二通孔,所述第二通孔远离所述第一推料板的一侧安装有第一错行气缸,所述第一错行气缸的伸缩端可滑动安装在所述第二通孔内部,所述第二推料板远离所述第一推料板的一侧设置有第二错行气缸,所述第二错行气缸的底端与所述安装板固定。

9、优选地,所述料盘固定组件包括第一侧板、夹块、气缸带动前后移的夹爪、第二侧板和支持板,所述第一侧板和所述第二侧板沿垂直于物料输送方向并排设置,所述夹块安装在所述第一侧板靠近所述第二侧板的一侧,所述夹块远离所述第二侧板的一侧安装有料盘固定气缸,所述夹爪安装在所述配电柜远离所述第二输送带的一侧,所述支持板沿平行于物料方向设置,所述支持板的两侧分别与所述第一侧板和所述第二侧板上端可滑动连接。

10、优选地,一种西林瓶装盘机的控制方法,方法步骤如下:

11、s1:获取料盘固定组件料盘固定情况,判定第二推料板对应的料盘固定组件是否固定有料盘,直至料盘固定至指定位置处,执行步骤s2;

12、s2:获取当次推料循环中第二推料板的推料次数n,判定n的奇偶性,若n为偶数,执行步骤s3,若n为奇数,执行步骤s8;

13、s3:第二错行气缸的伸缩端伸长至指定长度,并且位移电缸带动推料组件整体位移至指定位置,执行步骤s4;

14、s4:获取第二传感器计数的个数,直至计数的个数达到预设值时,执行步骤s5;

15、s5:第一输送带和第二输送带停止输送,隔板下降至指定位置后,第二推料电缸伸长至指定长度,执行步骤s7,物料被整排推至料盘内部;

16、s6:第二传感器计数清零,第二推料电缸、隔板、位移电缸带动推料组件和第二错行气缸依次复位,复位完全后,执行步骤s7;

17、s7:判定n是否为预设值,若是执行s9,完成第二推料工位的推料,若否,第一输送带和第二输送带继续运行,重复步骤s2-s7;

18、s8:执行步骤s4-s7;

19、s9:将第二推料板对应的料盘拆下,更换空料盘,同时阻塞气缸伸长至预设长度,第一输送带和第二输送带继续运行,第二传感器计数,判定第一输送带和第二输送带运行指定时间至指定时间,阻挡气缸伸长至预设长度,阻挡板堵塞第二输送带,执行步骤s10;

20、s10:获取料盘固定组件料盘固定情况,判定第一推料板对应的料盘固定组件是否固定有料盘,直至料盘固定至指定位置处,执行步骤s11;

21、s11:获取当次推料循环中第一推料板的推料次数n,若n=1,执行步骤s12,若n≠1,执行步骤s15;

22、s12:获取第一传感器传回的电信号信息,判定当第一传感器在预设时间内,持续不间断检测到物料时,执行步骤s13;

23、s13:第一输送带和第二输送带停止输送,隔板下降至指定位置后,第一推料电缸伸长至指定长度,执行步骤s14,物料被整排推至料盘内部;

24、s14:第一传感器计数清零,第一推料电缸和隔板依次复位,复位完全后,执行步骤s15;

25、s15:判断n的奇偶性,若n为偶数,执行步骤s16,若n为奇数,执行步骤s19;

26、s16:第一错行气缸的伸缩端伸长至指定长度,并且位移电缸带动推料组件整体位移至指定位置,执行步骤s17;

27、s17:获取第一传感器计数的个数,直至计数的个数达到预设值时,执行步骤s16;

28、s16:第一输送带和第二输送带停止输送,隔板下降至指定位置后,第一推料电缸伸长至指定长度,执行步骤s17,物料被整排推至料盘内部;

29、s17:第一传感器计数清零,第一推料电缸、隔板、位移电缸带动推料组件和第一错行气缸依次复位,复位完全后,执行步骤s18;

30、s18:判定n是否为预设值,若是执行s20,完成第二推料工位切换至第一推料工位的推料,若否,第一输送带和第二输送带继续运行,重复步骤s15-s18;

31、s19:执行步骤s17-s18;

32、s20:将第一推料板对应的料盘拆下,更换空料盘,同时阻挡气缸复位,阻挡板回收第二输送带导通,第二传感器持续计数,执行步骤s21;

33、s21:执行步骤s1-s8,完成由第一推料工位切换至第二推料工位的推料;

34、s22:重复步骤s1-s21,直至接收到推料结束指令,完成装盘机的装盘工序。

35、优选地,所述第一传感器和所述第二传感器的检测位置位于西林瓶瓶盖处。

36、本发明中的有益效果是:

37、(1)通过推料装盘机构内部使用双工位推料,双工位交替工作,提升西林瓶装盘效率;

38、(2)通过两组推料板前设置的两组传感器,监控输送带输送的西林瓶状态,同时根据推料组件推料次数共同为装盘机提供控制开关信号来源,实现机械化控制双工位推料工作;

39、(3)装盘时为奇数行和偶数行错行装盘,下一行物料沿着上一行两物料间间隙排布,增大物料间的受力面积,增加装盘后药瓶的稳定性,装盘后药瓶不易受外力影响导致排布混乱;

40、(4)错行装盘时,推料气缸推料次数为偶数,错行气缸工作,对推料板覆盖的西林瓶个数进行调整,导轨带动整个推料机构位移至指定位置在进行推料,实现了错行装盘。

- 还没有人留言评论。精彩留言会获得点赞!