组装生产线及组装生产方法与流程

本发明涉及储能产品智能制造,具体而言,涉及一种组装生产线及组装生产方法。

背景技术:

1、目前,柜式电池的生产过程中,在将电芯拘束成电池包后,还需要将电池包组装到电池柜中。

2、然而,现有技术往往通过人工的方式进行组装,工人劳动强度较大,组装效率较低,从而导致柜式电池的生产效率较低。

技术实现思路

1、本发明的主要目的在于提供一种组装生产线及组装生产方法,以解决现有技术中柜式电池组装生产效率较低的问题。

2、为了实现上述目的,根据本发明的一个方面,提供了一种组装生产线,包括:间隔设置的第一上料线和第二上料线,第一上料线用于对电芯模组进行输送,第二上料线设置在第一上料线的侧部,第二上料线用于对电池柜进行输送;抓取机构,抓取机构包括第一驱动结构、第二驱动结构和抓取结构,第一驱动结构与抓取结构驱动连接,第一驱动结构带动抓取结构运动至抓取位置和转移位置,抓取结构具有用于与电芯模组相适配的抓取空间,第二驱动结构可活动地设置在抓取空间处;其中,当抓取结构处于抓取位置时,抓取结构运动至第一上料线处以抓取电芯模组;当抓取结构处于转移位置时,抓取结构与电池柜的安装腔相对设置,第二驱动结构的驱动部沿靠近安装腔的方向可移动地设置,以将电芯模组推入至安装腔内。

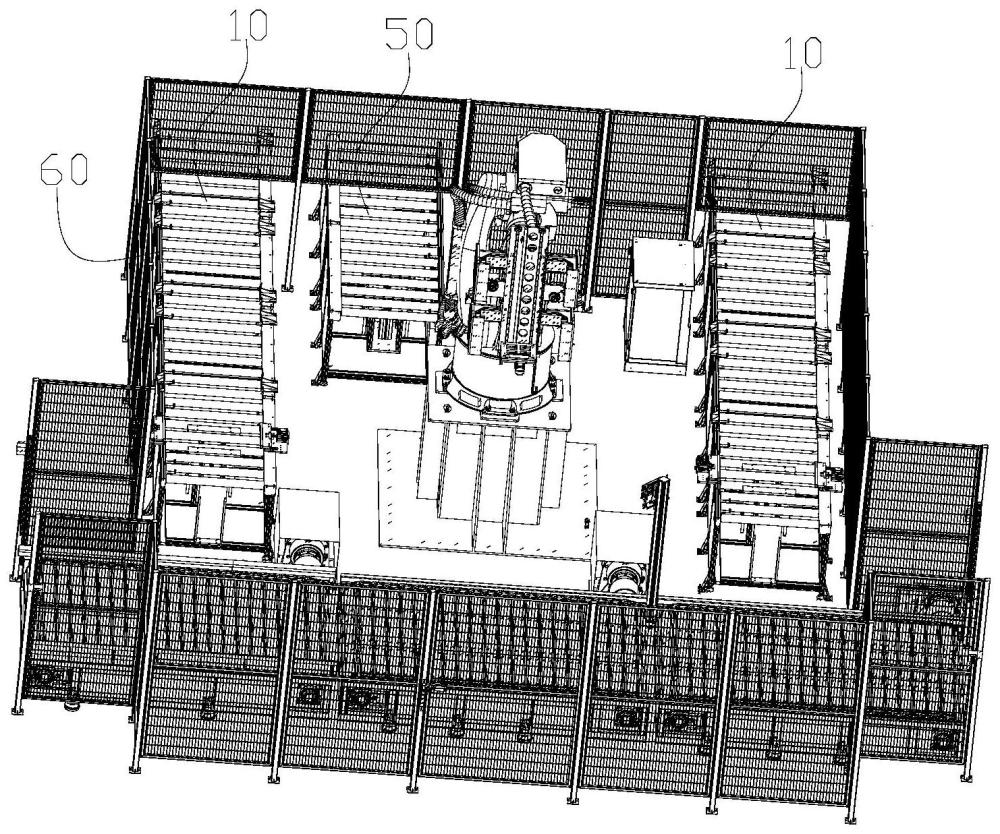

3、进一步地,抓取机构还包括:第一视觉检测结构,设置在抓取结构上;控制结构,第二驱动结构和第一视觉检测结构均与控制结构连接;其中,当抓取结构处于转移位置时,第一视觉检测结构与电池柜的安装腔相对设置,第一视觉检测结构用于对安装腔的位置和/或安装腔内的放置情况进行检测,控制结构根据第一视觉检测结构检测到的情况对第二驱动结构进行控制。

4、进一步地,第一驱动结构与控制结构连接,安装腔具有多个沿预设方向间隔设置的安装槽,各个安装槽均与电芯模组相适配;其中,当第一视觉检测结构检测到安装槽的位置并检测到安装槽内为空载时,控制结构控制第二驱动结构运动,以推动电芯模组运动至安装槽内;当第一视觉检测结构检测到安装槽的位置并检测安装槽内为满载时,控制结构控制第一驱动结构运动,以带动抓取结构运动至另一安装槽处。

5、进一步地,组装生产线还包括:第二视觉检测结构,第二视觉检测结构用于对电芯模组的尺寸的进行检测。

6、进一步地,第二视觉检测结构与抓取机构间隔设置,抓取结构具有检测位置,检测位置位于抓取位置和转移位置之间;当抓取结构处于检测位置时,第一驱动结构驱动抓取结构运动,以使电芯模组的至少部分与第二视觉检测结构相对设置。

7、进一步地,抓取机构还包括控制结构,第二视觉检测结构、第一驱动结构均与控制结构连接,控制结构根据第二视觉检测结构检测到的情况对第一驱动结构进行控制;其中,当第二视觉检测结构检测到电芯模组的尺寸在预设误差范围内时,控制结构控制第一驱动结构带动抓取结构运动至转移位置;当第二视觉检测结构检测到电芯模组的尺寸不在预设误差范围内时,控制结构控制第一驱动结构带动抓取结构运动至下料位置。

8、进一步地,组装生产线还包括:下料线,第一上料线和第二上料线均与下料线间隔设置;当抓取结构处于下料位置时,抓取结构用于将电芯模组放置在下料线上。

9、进一步地,第一上料线为至少两个,至少两个第一上料线沿预设方向间隔设置,第二上料线设置在至少两个第一上料线的端部,下料线和抓取机构均设置在至少两个第一上料线的间隙处。

10、进一步地,组装生产线还包括:围栏,围栏围成安装空间,第一上料线的至少部分、第二上料线的至少部分和抓取机构均安装在安装空间内,第一上料线的上料端伸出于安装空间设置,第二上料线的上料端和第二上料线的下料端均伸出于安装空间设置。

11、根据本发明的另一方面,提供了一种组装生产方法,组装生产方法适用于上述提供的组装生产线,组装生产方法包括:控制第一驱动结构运动,并通过第一驱动结构带动抓取结构运动至抓取位置,以抓取第一上料线上的电芯模组;控制第一驱动结构运动,并通过第二驱动结构带动抓取结构运动至转移位置,以使电芯模组与第二上料线上的电池柜的安装腔相对设置;控制第二驱动结构运动,以推动抓取结构上的电芯模组运动至安装腔内。

12、进一步地,组装生产方法还包括:获取安装腔内的一个安装槽的位置以及检测一个安装槽内是否满载;当一个安装槽内满载时,第一驱动结构带动抓取结构运动至下一安装槽处,并继续判断下一安装槽处是否满载,直至第一驱动结构运动至对应的安装槽内未满载后,第二驱动结构将电芯模组推入至对应的安装槽内;当一个安装槽内未满载时,第二驱动结构将电芯模组推入至对应的安装槽内。

13、进一步地,安装腔包括多个沿预设方向间隔设置的安装槽,组装生产方法还包括:第二驱动结构将一个电芯模组转移至相邻两个安装槽中的一个内后,第一驱动结构带动抓取结构依次运动至抓取位置和转移位置,以使抓取结构带动下一个电芯模组运动至相邻两个安装槽中的另一个处,并对相邻两个安装槽的另一个的位置以及是否满载进行检测。

14、应用本发明的技术方案,第一驱动结构带动抓取结构运动至抓取位置,抓取结构抓取第一上料线输送的电池模组并将其定位在抓取空间内,之后,第一驱动结构带动抓取结构运动至转移位置,此时,抓取结构与电池柜的安装腔相对设置,第二驱动结构的驱动部电芯模组推入电池柜的安装腔内,从而将电芯模组组装到电池柜。通过这样的设置,实现了柜式电池的自动化组装,提高了柜式电池组装效率,从而提高了柜式电池的生产效率。

技术特征:

1.一种组装生产线,其特征在于,包括:

2.根据权利要求1所述的组装生产线,其特征在于,所述抓取机构(30)还包括:

3.根据权利要求2所述的组装生产线,其特征在于,所述第一驱动结构(31)与所述控制结构连接,所述安装腔(201)具有多个沿预设方向间隔设置的安装槽(2011),各个所述安装槽(2011)均与所述电芯模组(100)相适配;

4.根据权利要求1所述的组装生产线,其特征在于,所述组装生产线还包括:

5.根据权利要求4所述的组装生产线,其特征在于,所述第二视觉检测结构(40)与所述抓取机构(30)间隔设置,所述抓取结构(33)具有检测位置,所述检测位置位于所述抓取位置和所述转移位置之间;当所述抓取结构(33)处于所述检测位置时,所述第一驱动结构(31)驱动所述抓取结构(33)运动,以使所述电芯模组(100)的至少部分与所述第二视觉检测结构(40)相对设置。

6.根据权利要求4所述的组装生产线,其特征在于,

7.根据权利要求6所述的组装生产线,其特征在于,所述组装生产线还包括:

8.根据权利要求7所述的组装生产线,其特征在于,所述第一上料线(10)为至少两个,至少两个所述第一上料线(10)沿预设方向间隔设置,所述第二上料线(20)设置在至少两个所述第一上料线(10)的端部,所述下料线(50)和所述抓取机构(30)均设置在至少两个所述第一上料线(10)的间隙处。

9.根据权利要求1至8中任一项所述的组装生产线,其特征在于,所述组装生产线还包括:

10.一种组装生产方法,其特征在于,所述组装生产方法适用于权利要求1至9中任一项所述的组装生产线,所述组装生产方法包括:

11.根据权利要求10所述的组装生产方法,其特征在于,所述组装生产方法还包括:

12.根据权利要求10所述的组装生产方法,其特征在于,所述安装腔包括多个沿预设方向间隔设置的安装槽,所述组装生产方法还包括:

技术总结

本发明提供了一种组装生产线及组装生产方法,组装生产线包括:间隔设置的第一上料线和第二上料线,第一上料线用于对电芯模组进行输送,第二上料线设置在第一上料线的侧部,第二上料线用于对电池柜进行输送;抓取机构,抓取机构包括第一驱动结构、第二驱动结构和抓取结构,第一驱动结构与抓取结构驱动连接,第一驱动结构带动抓取结构运动至抓取位置和转移位置,抓取结构具有用于与电芯模组相适配的抓取空间,第二驱动结构可活动地设置在抓取空间处。采用本发明提供的技术方案,能够解决现有技术中柜式电池组装生产效率较低的问题。

技术研发人员:李永富,王安国,陆飞

受保护的技术使用者:珠海科创储能科技有限公司

技术研发日:

技术公布日:2024/3/11

- 还没有人留言评论。精彩留言会获得点赞!