一种移载装置的制作方法

本技术涉及输送、移载设备,特别涉及一种移载装置。

背景技术:

1、现有技术多以硬臂式机械手为主,其多以四连杆杠杆驱动结构配备比重及气压平衡控制,以求浮动平衡,以固定方式及多级臂杆的旋转调节,在一定弧度范围内执行平行移载装配,不能满足汽车底部件的夹持安装,环境装配适宜程度受限。

2、现有pbb机械手内外臂均采用20cr矩形方管套矩形方管的组合形式,四面滚轮在沿着内管壁滚动摩擦下,实现上下伸缩运动。不但操作繁杂,对位困难,装配速度缓慢,进度效率底下,而且使用非常不便、笨重,内管壁因滚轮始终在一条轨迹线上运动,经常产生内矩形管壁变形及铁屑产生,直接影响产品的使用寿命、安全及产品质量,常因更换内管壁而大修及全部更换,管理和装配成本居高不下。

3、现有技术多以葫芦或平衡器吊装,其旋转及偏移全部依靠人力操作控制,难以形成精准自动调节及选择。

4、现有助力机械手多以硬臂式、t型式、龙门式、桁架式、平衡吊装式等,其在产品装配过程中,均以1:1的作用力体现,不能满足减轻待装产品力的一半。

技术实现思路

1、本实用新型的目的在于设计一种移载装置,解决了繁重的人工搬运装配,解决汽车部件的夹持、移载和装配;解决产品装配过程中的空间旋转及角度调整,精准定位,精密位移,满足尽可能多的环境装配适宜程度;减轻产品装配过程中承载重力,扩大设备应用范围,提升设备安全可靠性;本实用新型特别适用于汽车底部部件的移载及安装。

2、为达到上述目的,本实用新型的技术方案是:

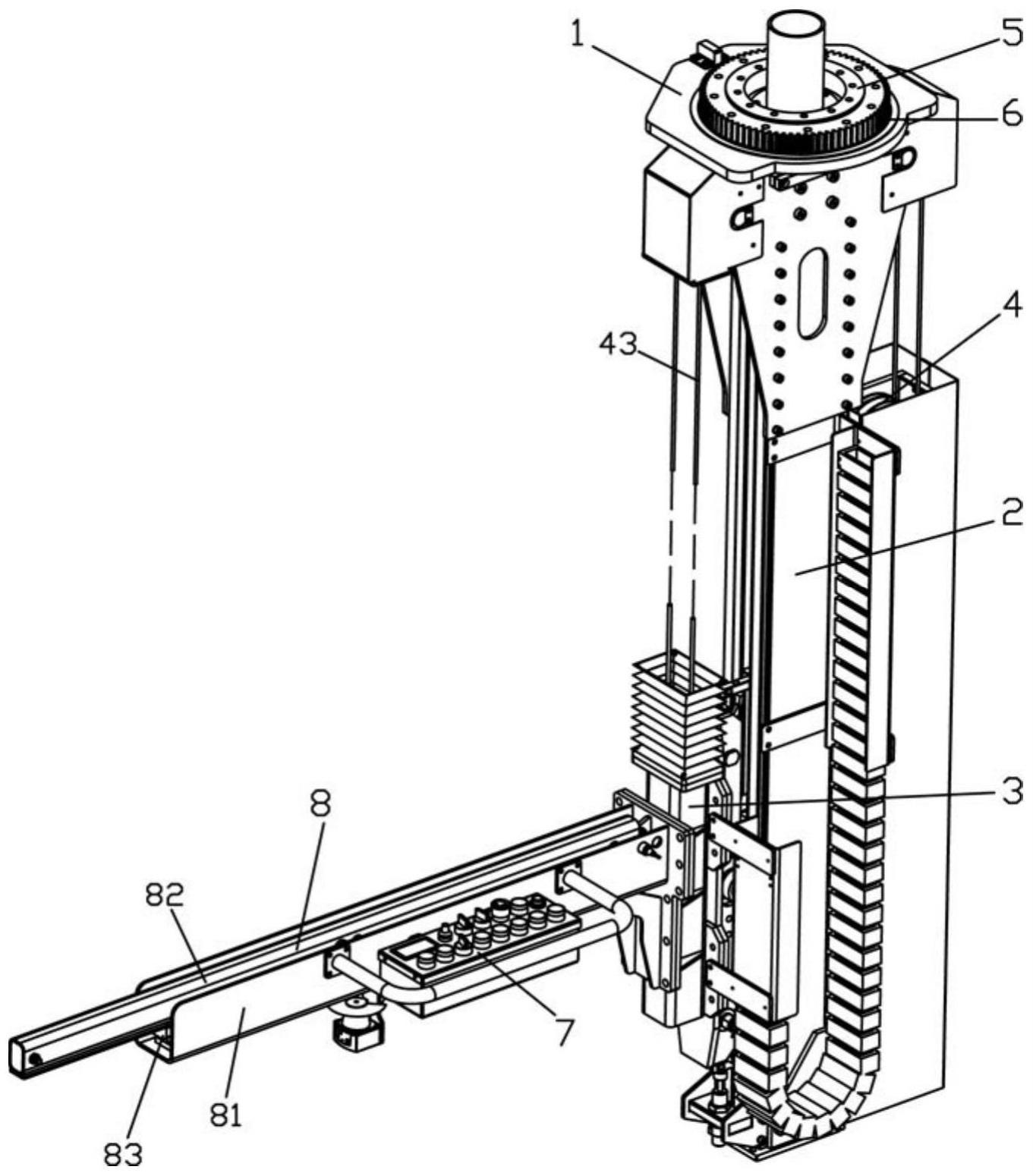

3、一种移载装置,其包括:

4、座板;

5、升降轨道,竖直设置于所述座板底面中央;

6、滑车组件,包括车体及设置于车体下两侧的滑轮组;滑轮组插置于升降轨道内;

7、升降驱动机构,包括:

8、升降气缸,竖直设置于所述升降轨道与设滑车组件一侧面相对的另一侧面下部;

9、两滚轮,通过支架分别设置于所述升降轨道对应滑车组件及升降气缸的两侧面上部;一钢丝绳的一端连接所述升降气缸活塞杆,另一端绕过两滚轮连接于所述滑车组件的车体;

10、回转支撑轴承,安装于所述座板顶面中央,回转支撑轴承外圈外侧面设齿轮,其外圈连接于座板;

11、控制器,所述升降气缸连接该控制器。

12、进一步,所述升降驱动机构还包括定滑轮及动滑轮;所述定滑轮通过支架安装于所述升降气缸上方的升降轨道侧面中部;所述动滑轮安装于所述升降气缸活塞杆端部;所述钢丝绳一端绕过动滑轮及定滑轮后再绕过两滚轮。

13、优选的,所述定滑轮及动滑轮分别设有两个,相应的,所述滚轮设四个,两两对应一个定滑轮及一个动滑轮,形成双链防坠结构。

14、优选的,所述回转支撑轴承为交叉滚子轴承。

15、更进一步,还包括一载荷支撑机构,包括一连接底座及其上的支撑杆;所述连接底座一端连接于所述滑车组件的车体顶面,支撑杆轴线垂直于车体顶面。

16、优选的,所述支撑杆为伸缩式结构,其还包括:

17、直线导轨,沿所述连接底座长度方向设置于连接底座上,且与车体顶面垂直;所述支撑杆为管体,设置于所述直线导轨上,沿直线导轨滑动;

18、气缸,设置于所述支撑杆内,其后端连接于所述连接底座,前端连接于所述支撑杆中部。

19、优选的,所述升降轨道为工字型型材,其一侧开口端的上下翼端部向内弯折形成限位部;滑车组件的滑轮组插置于升降轨道内,滑设于工字型型材的腹板上;滑轮组的外端部设限位件,该限位件被限位于所述工字型型材上的限位部内。

20、又,所述滑车组件还包括两背压轮,两背压轮同轴设置,并跨设于车体底面中央;两背压轮滑设于所述升降轨道的两限位部外侧面。

21、再有,所述滑车组件包括两横向导轮,对称设置于所述车体底面中央两侧,横向导轮轴线与车体底面垂直,横向导轮抵靠于升降轨道内侧面。

22、优选的,所述滑车组件包括两横向导轮,对称设置于所述车体底面中央两侧,横向导轮轴线与车体底面垂直,横向导轮抵靠于升降轨道工字型型材的上下翼内侧面。

23、与现有技术相比,本实用新型所具有的优点或积极效果:

24、打破常规pbb机械手内外机臂相互摩擦出现铁屑掉落的局面,本实用新型采用滑车、滑轮组设计,配合高强度铝合金轨道竖直方向使用。同时,本实用新型再优选结合定滑轮传动,改变力的传导方向,从而节省动力部分空间,适用于z向升降空间有限的工况。

25、现有技术平衡移载装配采用气缸,其摩擦力较大,即使调平衡也会存在操作力中的情况。本实用新型通过采用动滑轮、定滑轮组合,达到将传动阻力减小到原来的1/2甚至1/4;同时提升行程也得到了放大。

26、本实用新型座板设置带外齿的回转支承轴承(交叉滚子轴承),通过电机/减速机带动齿轮传动从而实现电动旋转的精准定位,配合位置检测开关以及原点位,便于维护点检调整,也满足尽可能多的环境装配适宜度。

27、本实用新型还采用双链防坠设计,单根即可承载,双链实现互相防坠作用。

技术特征:

1.一种移载装置,其特征在于,包括:

2.如权利要求1所述的移载装置,其特征在于,所述升降驱动机构还包括定滑轮及动滑轮;所述定滑轮通过支架安装于所述升降气缸上方的升降轨道侧面中部;所述动滑轮安装于所述升降气缸活塞杆端部;所述钢丝绳一端绕过动滑轮及定滑轮后再绕过两滚轮。

3.如权利要求2所述的移载装置,其特征在于,所述定滑轮及动滑轮分别设有两个,相应的,所述滚轮设四个,两两对应一个定滑轮及一个动滑轮,形成双链防坠结构。

4.如权利要求1所述的移载装置,其特征在于,所述回转支撑轴承为交叉滚子轴承。

5.如权利要求1所述的移载装置,其特征在于,还包括一载荷支撑机构,包括一连接底座及其上的支撑杆;所述连接底座一端连接于所述滑车组件的车体顶面,支撑杆轴线垂直于车体顶面。

6.如权利要求5所述的移载装置,其特征在于,所述支撑杆为伸缩式结构,其还包括:

7.如权利要求1或2所述的移载装置,其特征在于,所述升降轨道为工字型型材,其一侧开口端的上下翼端部向内弯折形成限位部;滑车组件的滑轮组插置于升降轨道内,滑设于工字型型材的腹板上;滑轮组的外端部设限位件,该限位件被限位于所述工字型型材上的限位部内。

8.如权利要求7所述的移载装置,其特征在于,所述滑车组件还包括两背压轮,两背压轮同轴设置,并跨设于车体底面中央;两背压轮滑设于所述升降轨道的两限位部外侧面。

9.如权利要求1或8所述的移载装置,其特征在于,所述滑车组件包括两横向导轮,对称设置于所述车体底面中央两侧,横向导轮轴线与车体底面垂直,横向导轮抵靠于升降轨道内侧面。

10.如权利要求7所述的移载装置,其特征在于,所述滑车组件包括两横向导轮,对称设置于所述车体底面中央两侧,横向导轮轴线与车体底面垂直,横向导轮抵靠于升降轨道工字型型材的上下翼内侧面。

技术总结

一种移载装置,其包括:座板;升降轨道,竖直设置于座板底面中央;滑车组件,包括车体及设置于车体下两侧的滑轮组;滑轮组插置于升降轨道内;升降驱动机构,包括:升降气缸,竖直设置于所述升降轨道与设滑车组件一侧面相对的另一侧面下部;两滚轮,通过支架分别设置于升降轨道对应滑车组件及升降气缸的两侧面上部;一钢丝绳的一端连接升降气缸活塞杆,另一端绕过两滚轮连接于滑车组件的车体;回转支撑轴承,安装于座板顶面中央;控制器,升降气缸连接该控制器。本技术解决了产品装配过程中的空间旋转及角度调整,精准定位,精密位移,满足尽可能多的环境装配适宜程度;减轻产品装配过程中承载重力,提升设备安全可靠性。

技术研发人员:王武安,江华,郭振华,付明现

受保护的技术使用者:上海永乾机电有限公司

技术研发日:20230421

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!