动力电池自动焊接生产线用极耳上料机构的制作方法

本技术涉及动力电池生产,具体为动力电池自动焊接生产线用极耳上料机构。

背景技术:

1、极耳,是锂离子聚合物电池产品的一种原材料,例如我们生活中用到的手机电池,蓝牙电池,笔记本电池等都需要用到极耳,电池是分正负极的,极耳就是从电芯中将正负极引出来的金属导电体,通俗的说电池正负两极的耳朵是在进行充放电时的接触点。这个接触点并不是我们看到的电池外表的那个铜片,而是电池内部的一种连接,极耳分为三种材料,电池的正极使用铝(al)材料,负极使用镍(ni)材料,负极也有铜镀镍(ni—cu)材料,它们都是由胶片和金属带两部分复合而成。

2、但是,现在的动力电池在生产时,都是通过人们手动对极耳进行上料,手动上料大大降低了动力电池的生产效率,不满足人们的使用需求,为此需要动力电池自动焊接生产线用极耳上料机构。

技术实现思路

1、为解决现有技术存在现在的动力电池在生产时,都是通过人们手动对极耳进行上料,手动上料大大降低了动力电池的生产效率,不满足人们的使用需求的缺陷,本实用新型提供动力电池自动焊接生产线用极耳上料机构。

2、为了解决上述技术问题,本实用新型提供了如下的技术方案:

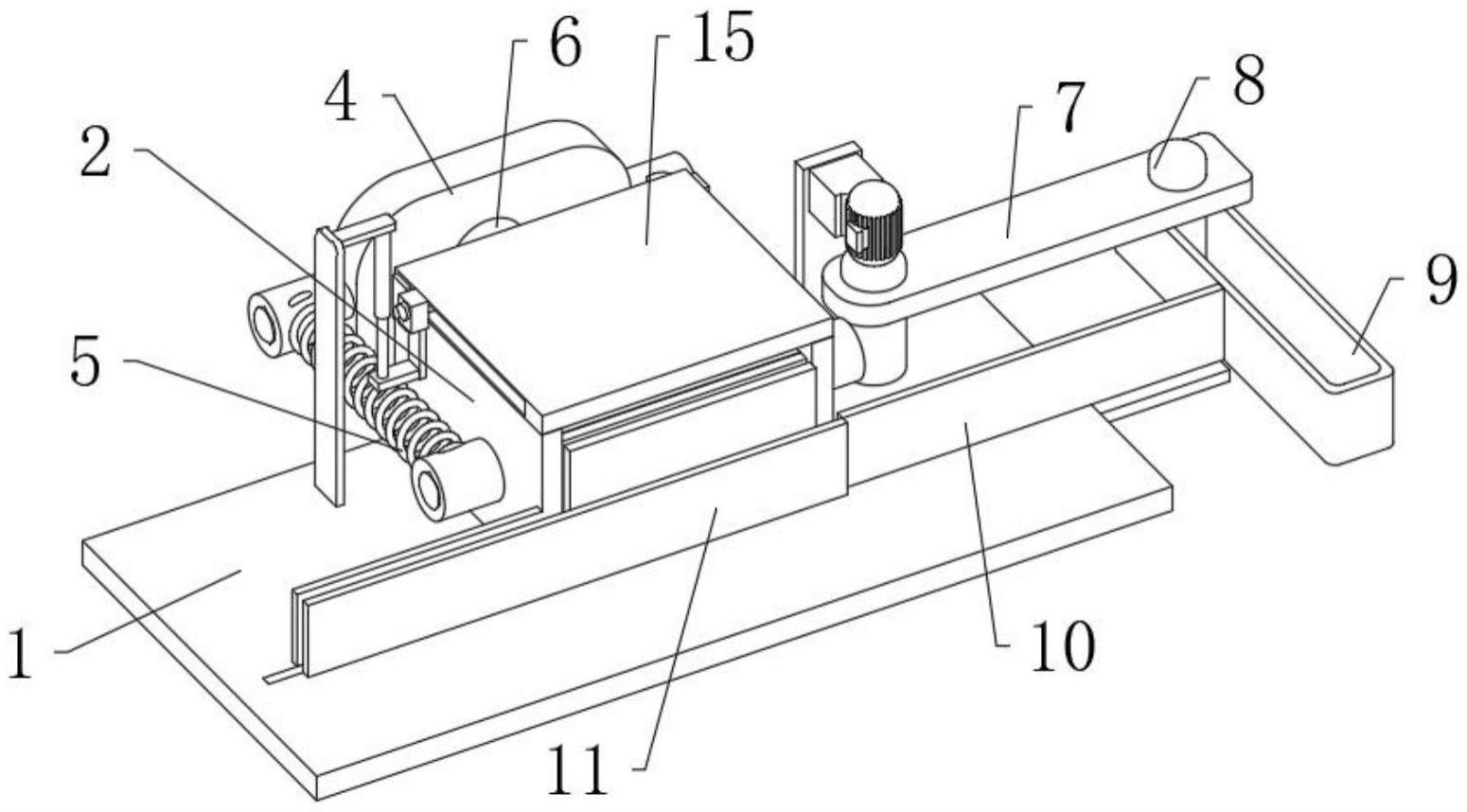

3、本实用新型动力电池自动焊接生产线用极耳上料机构,动力电池自动焊接生产线用极耳上料机构,包括底座、储料槽、极耳主体和设置于底座表面的上料机构,所述底座的顶部固定连接有储料槽,所述储料槽的内部放置有极耳主体,所述上料机构包括传动组件和推料组件;

4、所述传动组件包括推板、弹簧和推杆,所述推杆滑动连接于储料槽的内部,所述推杆的尾部固定连接有推板,所述推板的侧面固定连接有弹簧;

5、所述推料组件包括旋转板、滑杆、受力板和动力板,所述旋转板旋转连接于底座的顶部,所述旋转板的底部固定连接有滑杆,所述滑杆的表面滑动连接有受力板,所述受力板的尾部固定连接有动力板。

6、作为本实用新型的一种优选技术方案,所述底座的顶部固定连接有液压杆,所述液压杆的输出端固定连接有抬升板,所述抬升板的侧面固定连接有凸杆,所述凸杆的表面滑动连接有与储料槽旋转连接的防护板,所述底座的顶部远离动力板的一侧固定连接有限位槽。

7、作为本实用新型的一种优选技术方案,所述推杆与推板呈相互垂直设计,所述推板的左右两侧均设置有弹簧。

8、作为本实用新型的一种优选技术方案,所述滑杆设置于旋转板的端点处,所述滑杆嵌入进受力板内的直线状滑槽内部。

9、作为本实用新型的一种优选技术方案,所述动力板与底座的表面滑动连接,所述动力板通过受力板在底座表面构成滑动结构。

10、作为本实用新型的一种优选技术方案,所述限位槽与动力板的尺寸相匹配,所述限位槽位于动力板的运动轨迹上。

11、作为本实用新型的一种优选技术方案,所述防护板的侧面设置有与凸杆尺寸相匹配的直线状滑槽。

12、作为本实用新型的一种优选技术方案,所述。

13、本实用新型具有以下有益效果:

14、1.通过设置受力板,当其受到拉力时,会带动与自身固定连接的动力板向左侧运动,动力板在运动时,会插入进限位槽的内部,对卡入在限位槽内部的极耳进行推动,当极耳被推动与储料槽的侧面脱离时,此时弹簧会由于少了一组极耳构成收缩,并带动推板对推杆施加推力,使得推杆沿着储料槽滑动,并对极耳施加推力,使得极耳运动到限位槽内部,实现自动上料的目的;

15、2.通过设置防护板,防护板可对储料槽内部的极耳进行防护,避免灰尘掉落在极耳表面,在需要打开防护板向储料槽内部增加极耳时,可打开液压杆,使其带动抬升板向上运动,凸杆会通过抬升板的运动同步上升,在凸杆运动时,会沿着防护板的侧面滑动,并对其向上施加拉力,使得防护板围绕与储料槽的衔接点旋转,实现对储料槽打开的目的。

技术特征:

1.动力电池自动焊接生产线用极耳上料机构,包括底座(1)、储料槽(2)、极耳主体(3)和设置于底座(1)表面的上料机构,其特征在于:所述底座(1)的顶部固定连接有储料槽(2),所述储料槽(2)的内部放置有极耳主体(3),所述上料机构包括传动组件和推料组件;

2.根据权利要求1所述的动力电池自动焊接生产线用极耳上料机构,其特征在于:所述底座(1)的顶部固定连接有液压杆(12),所述液压杆(12)的输出端固定连接有抬升板(13),所述抬升板(13)的侧面固定连接有凸杆(14),所述凸杆(14)的表面滑动连接有与储料槽(2)旋转连接的防护板(15),所述底座(1)的顶部远离动力板(10)的一侧固定连接有限位槽(11)。

3.根据权利要求1所述的动力电池自动焊接生产线用极耳上料机构,其特征在于:所述推杆(6)与推板(4)呈相互垂直设计,所述推板(4)的左右两侧均设置有弹簧(5)。

4.根据权利要求1所述的动力电池自动焊接生产线用极耳上料机构,其特征在于:所述滑杆(8)设置于旋转板(7)的端点处,所述滑杆(8)嵌入进受力板(9)内的直线状滑槽内部。

5.根据权利要求1所述的动力电池自动焊接生产线用极耳上料机构,其特征在于:所述动力板(10)与底座(1)的表面滑动连接,所述动力板(10)通过受力板(9)在底座(1)表面构成滑动结构。

6.根据权利要求2所述的动力电池自动焊接生产线用极耳上料机构,其特征在于:所述限位槽(11)与动力板(10)的尺寸相匹配,所述限位槽(11)位于动力板(10)的运动轨迹上。

7.根据权利要求2所述的动力电池自动焊接生产线用极耳上料机构,其特征在于:所述防护板(15)的侧面设置有与凸杆(14)尺寸相匹配的直线状滑槽。

技术总结

本技术公开了动力电池自动焊接生产线用极耳上料机构,包括底座、储料槽、极耳主体和设置于底座表面的上料机构,所述底座的顶部固定连接有储料槽,所述储料槽的内部放置有极耳主体,所述上料机构包括传动组件和推料组件;所述传动组件包括推板、弹簧和推杆,通过设置受力板,当其受到拉力时,会带动与自身固定连接的动力板向左侧运动,动力板在运动时,会插入进限位槽的内部,对卡入在限位槽内部的极耳进行推动,当极耳被推动与储料槽的侧面脱离时,此时弹簧会由于少了一组极耳构成收缩,并带动推板对推杆施加推力,使得推杆沿着储料槽滑动,并对极耳施加推力,使得极耳运动到限位槽内部,实现自动上料的目的。

技术研发人员:刘冬冬,秦发扬

受保护的技术使用者:普迪智能装备有限公司

技术研发日:20230424

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!