一种线圈扎带器的制作方法

本技术属于产品包装,具体地说,是涉及一种用于捆扎线圈的扎带器。

背景技术:

1、现阶段,对于电源线、绳索等在收纳时需要盘绕成线圈状的产品,一般采用勒死狗、包塑铁丝、魔术贴等扎带进行捆扎包装。采用勒死狗捆扎线圈,捆扎容易拆卸难,往往作为一次性扎带,拆卸时直接剪断,不宜重复使用。采用魔术贴捆扎线圈,操作容易,可反复使用,但成本相对较高。包塑铁丝成本低,捆扎简单,且可反复使用,故而被广泛使用。

2、在使用包塑铁丝捆扎线圈时,首先,将包塑铁丝搭在线圈上,单圈环绕;然后,将包塑铁丝的两端并拢且对齐;之后,旋转两端,直到将线圈拧紧为止,如图1所示的线圈捆扎效果图。在旋转包塑铁丝的两端时,一种方式是人工手动旋转,另一种方式是采用线圈扎带器自动旋转。

3、目前市面上的线圈扎带器,受体积和结构限制,只能将扎带在线圈环外旋转拧紧。但是,对于现阶段的某些电子产品而言,例如vr产品等,产品本体与电源线不可拆分,在产品包装时,需要将产品本体上的电源线盘绕成线圈状,然后利用扎带进行捆扎。为了防止扎带的端部划伤产品,要求将扎带的端部置于线圈环内。为了满足圈内捆扎要求,作业人员只能依靠手指将扎带的两端在线圈环内旋转拧紧,作业效率低,劳动强度大,且缠绕在线圈环上的扎带的松紧度各异,经常会出现因捆扎较松,影响捆扎效果的问题。

4、鉴于此,需要设计一种适合在线圈环内拧紧扎带的自动化包装工具,以减轻作业人员的劳动强度,实现作业提效。

技术实现思路

1、本实用新型的目的在于提供一种线圈扎带器,以解决现有线圈扎带器无法在线圈环内拧紧扎带的问题。

2、为解决上述技术问题,本实用新型采用以下技术方案予以实现:

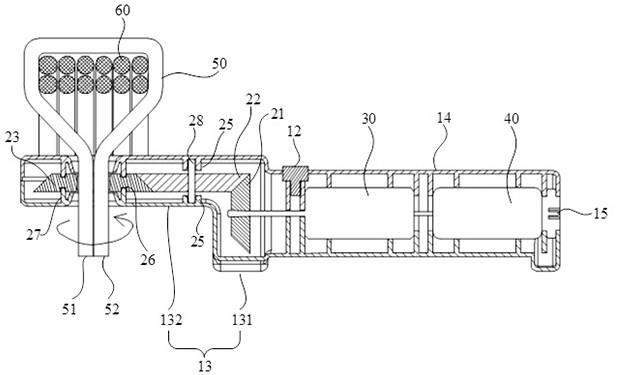

3、一种线圈扎带器,包括外壳,外壳上开设有扎带插孔,外壳内部封装有齿轮机构、电机和电源;其中,在所述齿轮机构的齿轮端面上开设有通孔,所述通孔与所述扎带插孔位置正对且贯通,用于插入扎带的两个端部;所述电机连接所述齿轮机构,用于驱动齿轮机构中的齿轮旋转,以将插入在所述扎带插孔和所述通孔中的扎带的两个端部旋转拧紧;所述电源用于为所述电机供电,以驱动所述电机运行。

4、在本申请的一些实施例中,为了避免扎带的两个端部在扎带插孔中打滑,无法跟随齿轮机构中的齿轮一同旋转,可以将所述扎带插孔和所述通孔设计成长圆形孔,其尺寸与扎带的两个端部并排时的尺寸相当,以实现对扎带的两个端部锁位的效果。

5、在本申请的一些实施例中,所述齿轮机构可以由多个斜齿轮啮合而成。

6、当采用两个斜齿轮组建所述齿轮机构时,可以将两个斜齿轮分别定义为主动斜齿轮和从动斜齿轮;其中,配置所述主动斜齿轮轴接所述电机的转轴;配置所述从动斜齿轮与所述主动斜齿轮相啮合,且与所述主动斜齿轮在空间上呈垂直关系;所述通孔开设在所述从动斜齿轮上,且贯穿所述从动斜齿轮的两个位置相对的端面。这样在通孔中插入扎带的两个端部时,扎带的端部可以穿过斜齿轮自由定位,以调整线圈扎带器在扎带上的施力点。

7、在本申请的一些实施例中,为了使线圈扎带器可以伸入到线圈环内,以便于扎带端部插入到扎带插孔中,可以配置所述外壳包括头部和手持部,将所述头部远离所述手持部的一端设计成扁平状的自由端,将所述从动斜齿轮封装在所述头部的自由端内,并将所述扎带插孔开设在所述头部的自由端上。使用时,只需抓握外壳的手持部,将扁平状的头部伸入到线圈环内,插入扎带的端部,然后开启电源便可控制扎带的端部自动旋转拧紧。

8、当采用三个斜齿轮组建所述齿轮机构时,可以将三个斜齿轮分别定义为主动斜齿轮、中间斜齿轮和从动斜齿轮;其中,配置所述主动斜齿轮轴接所述电机的转轴;配置所述中间斜齿轮与所述主动斜齿轮相啮合,且与所述主动斜齿轮在空间上呈垂直关系;配置所述从动斜齿轮与所述中间斜齿轮相啮合,且与所述中间斜齿轮在空间上位于同一平面;将所述通孔开设在所述从动斜齿轮上,且贯穿所述从动斜齿轮的两个位置相对的端面,以便于调整线圈扎带器在扎带上的施力点位置,达到不同的捆扎效果。

9、在本申请的一些实施例中,为了实现中间斜齿轮在外壳内的安装定位,可以在所述中间斜齿轮的中心位置开设轴孔,在所述轴孔中安装转轴,将所述转轴的两端转动装配在两个轴套中,所述两个轴套可以安装在外壳的内壁上,利用所述转轴和轴套的配合,将所述中间斜齿轮定位在所述外壳内,且不影响中间斜齿轮自由转动。

10、在本申请的一些实施例中,为了防止扎带的端部在旋转过程中移位,可以将所述通孔开设在所述从动斜齿轮的中心位置;为了实现从动斜齿轮在外壳内的安装定位,可以在所述从动斜齿轮的两个位置相对的端面上,环绕所述通孔分别形成一圈凹槽;然后,在所述外壳的内壁上安装两个卡爪,将所述两个卡爪分置于所述通孔的相对两侧,并将每一个卡爪的两个端部对应插入于所述从动斜齿轮上开设的两圈所述凹槽内,且可沿所述凹槽滑动。利用卡爪将从动斜齿轮定位在所述外壳内,且不影响从动斜齿轮自由转动。

11、在本申请的一些实施例中,为了使线圈扎带器可以伸入到线圈环内,以便于扎带端部插入到扎带插孔中,可以配置所述外壳包括头部和手持部,将所述头部远离所述手持部的一端设计成扁平状的自由端,将所述中间斜齿轮和所述从动斜齿轮封装在所述头部的自由端内,并将所述扎带插孔开设在所述头部的自由端上。使用时,抓握外壳的手持部,将扁平状的头部伸入到线圈环内,插入扎带的端部,然后开启电源即可。

12、在本申请的一些实施例中,可以进一步配置所述头部连接所述手持部的一侧形成圆筒状的衔接端,并使所述头部的衔接端与所述自由端相垂直,形成l型,这样便可将所述主动斜齿轮封装在所述头部的衔接端内,由此形成的外壳,其头部尺寸较小,方便插入线圈环内使用。

13、在本申请的一些实施例中,可以将所述电机和电源封装在所述外壳的手持部内,在所述手持部上设置电源开关,利用所述电源开关对所述电源与所述电机的供电回路进行通断控制,以控制线圈扎带器开机或关机。

14、与现有技术相比,本实用新型的优点和积极效果主要体现在:

15、1、本实用新型的线圈扎带器采用电机驱动齿轮机构转动,来控制扎带的两个端部旋转,以拧紧线圈。扎带端部的旋转拧紧过程自动完成,降低了作业人员的劳动强度,提高了作业效率。

16、2、本实用新型的线圈扎带器体积小巧,可手持操作,不仅能够对置于线圈环外的扎带端部进行拧紧操作,也可以伸入到线圈环内,对端部置于线圈环内的扎带进行旋转拧紧操作,使用方便,适用领域广。

17、3、本实用新型的线圈扎带器结构简单,成本低,利于推广。

18、结合附图阅读本实用新型的具体实施方式后,本实用新型的其他特点和优点将变得更加清楚。

技术特征:

1.一种线圈扎带器,其特征在于,包括:

2.根据权利要求1所述的线圈扎带器,其特征在于,所述扎带插孔和所述通孔均为长圆形孔,其尺寸与扎带的两个端部并排时的尺寸相当。

3.根据权利要求1所述的线圈扎带器,其特征在于,所述齿轮机构包括:

4.根据权利要求3所述的线圈扎带器,其特征在于,所述外壳包括头部和手持部,所述头部远离所述手持部的一端形成扁平状的自由端,所述从动斜齿轮封装在所述头部的自由端内,所述扎带插孔开设在所述头部的自由端上。

5.根据权利要求1所述的线圈扎带器,其特征在于,所述齿轮机构包括:

6.根据权利要求5所述的线圈扎带器,其特征在于,在所述中间斜齿轮的中心开设有轴孔,所述轴孔中安装有转轴,所述转轴的两端转动装配在两个轴套中,所述两个轴套安装在所述外壳的内壁上,利用所述转轴和轴套将所述中间斜齿轮定位在所述外壳内。

7.根据权利要求3或5所述的线圈扎带器,其特征在于,

8.根据权利要求5所述的线圈扎带器,其特征在于,所述外壳包括头部和手持部,所述头部远离所述手持部的一端形成扁平状的自由端,所述中间斜齿轮和所述从动斜齿轮封装在所述头部的自由端内,所述扎带插孔开设在所述头部的自由端上。

9.根据权利要求4或8所述的线圈扎带器,其特征在于,所述头部连接所述手持部的一侧形成圆筒状的衔接端,所述主动斜齿轮封装在所述头部的衔接端内,所述头部的衔接端与所述自由端相垂直,形成l型。

10.根据权利要求9所述的线圈扎带器,其特征在于,所述手持部内封装所述电机和所述电源,在所述手持部上设置有电源开关,所述电源开关用于对所述电源与所述电机的供电回路进行通断控制。

技术总结

本技术公开了一种线圈扎带器,包括外壳,外壳上开设有扎带插孔,外壳内部封装有齿轮机构、电机和电源;其中,在齿轮机构的齿轮端面上开设有通孔,通孔与扎带插孔位置正对且贯通,用于插入扎带的两个端部;电机连接齿轮机构,用于驱动齿轮机构中的齿轮旋转,以将插入在扎带插孔和通孔中的扎带的两个端部旋转拧紧;电源用于为电机供电,以驱动电机运行。本技术的线圈扎带器体积小巧,可手持操作,不仅能够自动对置于线圈环外的扎带端部进行拧紧操作,还可以伸入到线圈环内,对端部置于线圈环内的扎带自动进行旋转拧紧操作,使用方便,适用领域广,可在降低作业人员劳动强度的同时,提高作业效率。

技术研发人员:张鹏,孙龙丽,徐小茜

受保护的技术使用者:潍坊歌尔电子有限公司

技术研发日:20230426

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!