一种高速薄膜捆扎机用下料装置的制作方法

本技术涉及捆扎机,具体为一种高速薄膜捆扎机用下料装置。

背景技术:

1、传统的医药、食品等行业为了产品的使用和运输方便,通常将若干个小盒包装的产品使用中盒包装后,再装箱出厂。这种包装方式需要使用大量的中盒,浪费原料,产品的生产成本高。随着科技的不断进步,市场上出现了薄膜捆扎机,捆扎机是使用捆扎带捆扎产品或包装件,然后收紧并将两端通过发热烫头热融粘接方式结合,使用薄膜将多个小盒产品捆扎。

2、授权公告号为cn213139219u的专利公开了全自动高速薄膜捆扎机,包括支撑架,所述支撑架中间位置一侧外壁上固定连接有工作台,所述工作台上设置有薄膜加工贯通槽。本实用新型中,扭膜拉紧装置将薄膜均匀覆盖在捆扎物品表面,压膜装置将薄膜本体与物品压紧,防止空气进入,烫切装置切割薄膜即可完成捆扎,机械化程度较高,降低了人工投入,提高了捆扎效率并且功耗降低。该专利虽可完整实现对多个盒体的捆扎,但在连续不断的工作中,堆积的未捆扎的盒体在运输过程中,由于传送带一直处于运行状态,盒体难免会出现杂乱、前后不对齐的现象,导致捆扎后的多个盒体没有对齐,影响捆扎效果以及捆扎后整体的结构稳固性。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种高速薄膜捆扎机用下料装置,解决了上述背景技术中存在的问题。

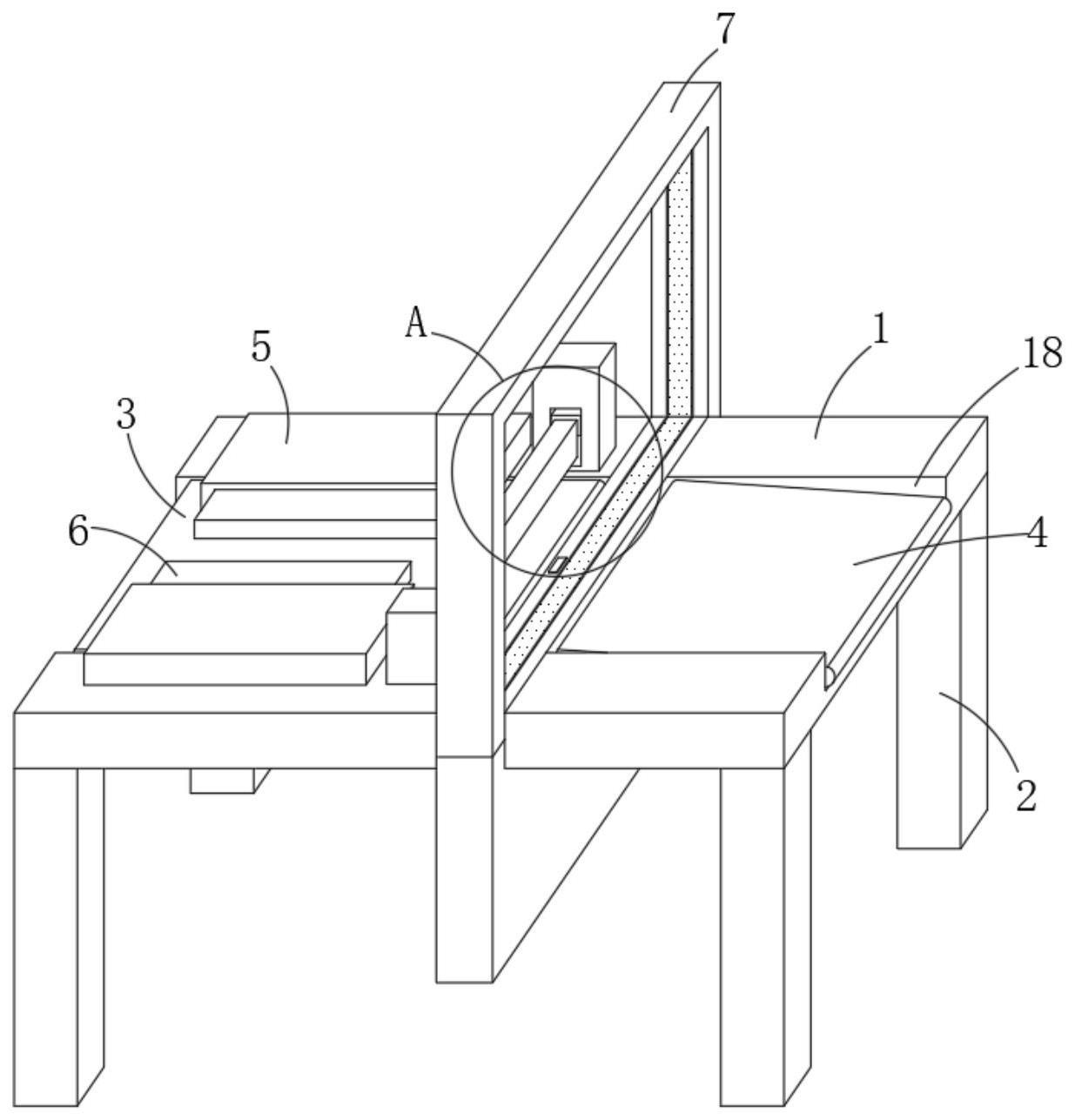

2、为实现上述目的,本实用新型提供如下技术方案:一种高速薄膜捆扎机用下料装置,包括操作台,所述操作台的中间位置固定安装有自动捆扎机主体,所述操作台的顶部且位于自动捆扎机主体的左侧开设有输送槽,所述输送槽的内侧通过驱动机构安装有与自动捆扎机主体内侧底部齐平的第一输送带,所述操作台的顶部且位于第一输送带的两侧对称安装有固定框,两个所述固定框相对的一侧安装有限位板,所述操作台的顶部且位于固定框与自动捆扎机主体之间固定安装有固定座,两个所述固定座之间活动安装有挡杆,所述驱动机构包括固定安装在操作台内侧的伺服电机以及与伺服电机输出端固定连接且对称分布在第一输送带内侧两端的转动辊。

3、作为本实用新型的一种优选技术方案,所述固定框的底部靠近但不接触第一输送带的表面,两个所述固定框相对的一侧延伸至第一输送带的正上方,两个所述固定框相对的一侧开设有调节槽,所述调节槽的内侧安装有电动伸缩气缸,所述电动伸缩气缸的活动端与限位板固定连接,所述限位板滑动连接在调节槽的内侧。

4、作为本实用新型的一种优选技术方案,所述固定座的内侧安装有驱动电机,所述驱动电机的输出端固定安装有转动盘,所述固定座的内侧开设滑动槽,所述滑动槽的内侧滑动连接在有与挡杆固定相连的滑动块,所述滑动块的一侧转动连接有伸缩杆的一端,所述伸缩杆的另一端转动连接在转动盘的偏心处。

5、作为本实用新型的一种优选技术方案,所述转动盘转动连接在固定座的内侧位于滑动槽的正上方,所述操作台底部的拐角处对称安装有支撑腿。

6、作为本实用新型的一种优选技术方案,所述操作台的顶部且位于自动捆扎机主体的右侧开设有引导槽,所述引导槽的内侧通过驱动机构安装有第二输送带,所述第二输送带为倾斜设置。

7、作为本实用新型的一种优选技术方案,所述挡杆的底部与第一输送带的表面相互靠近但不接触。

8、与现有技术相比,本实用新型具备以下有益效果:

9、1、本实用新型通过调节两个限位板之间的距离,工作人员将堆叠好的盒体放置在第一输送带上,使得两个限位板对两侧盒体进行限位,启动驱动机构带动第一输送带转动,第一输送带带动堆叠的盒体运动,将盒体输送到自动捆扎机主体的内部,完成捆扎后,再由第二输送带完成输送下料操作。挡杆在两个固定座之间上下往复运动,对堆叠运动过程中的盒体进行短暂的阻挡,将没有对齐的盒体进行收拢对齐,随后输送到自动捆扎机主体上进行捆扎,实现对堆叠盒体的自动对齐,提高捆扎后的结构稳固性。

10、2、本实用新型通过电动伸缩气缸对限位板进行调节,根据堆叠盒体的数量以及尺寸的不同将两个限位板之间的距离调节到合适的长度,对输送过程中的盒体进行限位与防护,使得本实用新型可对不同规格的盒体进行输送捆扎,倾斜设置的第二输送带使得捆扎后的盒体能够被快速运送出操作台,避免多个捆扎后的盒体堆积影响后续盒体的正常输送捆扎,提高自动捆扎机主体的运转流畅性。

技术特征:

1.一种高速薄膜捆扎机用下料装置,包括操作台(1),其特征在于:所述操作台(1)的中间位置固定安装有自动捆扎机主体(7),所述操作台(1)的顶部且位于自动捆扎机主体(7)的左侧开设有输送槽(17),所述输送槽(17)的内侧通过驱动机构安装有与自动捆扎机主体(7)内侧底部齐平的第一输送带(3),所述操作台(1)的顶部且位于第一输送带(3)的两侧对称安装有固定框(5),两个所述固定框(5)相对的一侧安装有限位板(6),所述操作台(1)的顶部且位于固定框(5)与自动捆扎机主体(7)之间固定安装有固定座(8),两个所述固定座(8)之间活动安装有挡杆(9),所述驱动机构包括固定安装在操作台(1)内侧的伺服电机以及与伺服电机输出端固定连接且对称分布在第一输送带(3)内侧两端的转动辊。

2.根据权利要求1所述的高速薄膜捆扎机用下料装置,其特征在于:所述固定框(5)的底部靠近但不接触第一输送带(3)的表面,两个所述固定框(5)相对的一侧延伸至第一输送带(3)的正上方,两个所述固定框(5)相对的一侧开设有调节槽(13),所述调节槽(13)的内侧安装有电动伸缩气缸(14),所述电动伸缩气缸(14)的活动端与限位板(6)固定连接,所述限位板(6)滑动连接在调节槽(13)的内侧。

3.根据权利要求1所述的高速薄膜捆扎机用下料装置,其特征在于:所述固定座(8)的内侧安装有驱动电机(16),所述驱动电机(16)的输出端固定安装有转动盘(15),所述固定座(8)的内侧开设滑动槽(10),所述滑动槽(10)的内侧滑动连接在有与挡杆(9)固定相连的滑动块(11),所述滑动块(11)的一侧转动连接有伸缩杆(12)的一端,所述伸缩杆(12)的另一端转动连接在转动盘(15)的偏心处。

4.根据权利要求3所述的高速薄膜捆扎机用下料装置,其特征在于:所述转动盘(15)转动连接在固定座(8)的内侧位于滑动槽(10)的正上方,所述操作台(1)底部的拐角处对称安装有支撑腿(2)。

5.根据权利要求1所述的高速薄膜捆扎机用下料装置,其特征在于:所述操作台(1)的顶部且位于自动捆扎机主体(7)的右侧开设有引导槽(18),所述引导槽(18)的内侧通过驱动机构安装有第二输送带(4),所述第二输送带(4)为倾斜设置。

6.根据权利要求1所述的高速薄膜捆扎机用下料装置,其特征在于:所述挡杆(9)的底部与第一输送带(3)的表面相互靠近但不接触。

技术总结

本技术属于捆扎机技术领域,具体为一种高速薄膜捆扎机用下料装置,包括操作台,操作台的中间位置固定安装有自动捆扎机主体,操作台的顶部且位于自动捆扎机主体的左侧开设有输送槽,输送槽的内侧通过驱动机构安装有与自动捆扎机主体内侧底部齐平的第一输送带,操作台的顶部且位于第一输送带的两侧对称安装有固定框,两个固定框相对的一侧安装有限位板,操作台的顶部且位于固定框与自动捆扎机主体之间固定安装有固定座,两个固定座之间活动安装有挡杆,驱动机构包括固定安装在操作台内侧的伺服电机以及与伺服电机输出端固定连接且对称分布在第一输送带内侧两端的转动辊。本技术可实现对堆叠盒体的自动对齐,提高捆扎后的结构稳固性。

技术研发人员:李百胜,郭志众,宋甘露,宋玉光,李晓东,郭建刚

受保护的技术使用者:威海新润机械设备有限公司

技术研发日:20230519

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!