一种多晶硅包装运输系统的制作方法

本技术涉及多晶硅产品包装运输设备,特别是涉及一种多晶硅包装运输系统。

背景技术:

1、多晶硅成品破碎、包装、转运方法一直都是各企业不断更新改进的专业研究项目,为了在包装过程中硅料不被二次污染,节约包装过程中产生的人工成本、包装材料成本等一系列问题,近几年各企业逐步改进适用半自动及全自动化的生产线,在处理硅料过程增加了适用于自动破碎生产线的各项优化的工艺细节,从而提高了硅料处理的效率,有效的降低了人工成本及二次处理带来的质量隐患。但在后端的包装和转运项目中还是采用装袋→装箱→线上打包→转运→发货的流程,其在流程上过于繁琐,无法分解至当天进行准确供应,因此需要提前生产,并要做一定时间的暂存,增大库存量,并会长期划分暂存区域,减少车间实用功能,由于需要对硅料进行暂存,为了暂存的硅料不被二次污染需要投入大量的洁净包装材料,对硅料进行成品包装。增加了包装流程,大量的洁净辅材消耗,同时也增加了人工在包装转运过程中的成本,使包装转运成本也在不断上升,且由于运输造成的不可控污染隐患因素较多,硅料在包装过程及运输过程中都会产生不同程度的污染,整理车间下工序单晶装置使用多晶硅料也是在包装发运的基础上进行包装暂存和发往单晶装置,期间增加了过程中产生污染的风险。

2、而且现有的多晶硅料在处理后流转至下工序单晶装置时,为了单晶装置在使用时能够及时供应,整理车间会提前针对阶段性的单晶装置需求量进行生产并做一定时间的成品料暂存,成品硅料为了不被二次污染在包装上面同样使用了装袋→封口→装箱→打带覆膜→暂存→车辆转运,复杂包装工序过程,极易造成硅料的二次污染,使硅料的杂质表金属含量增高。同时需要不断的投入包装辅材成本和人工成本,也会造成现场硅料暂存积压等一系列问题。所以目前同行业急需解决包装和转运的方式,简化包装运输过程,提高效率的同时减少生产成本,并且产品质量得到有效控制。

技术实现思路

1、本实用新型的目的是提供一种多晶硅包装运输系统,以解决上述现有技术存在的问题,利用可回收盒在下料口处承接硅料,并通过传输带实时对单晶车间供料,以实现线上供料的方式,现场不做任何暂存,无需包装材料对硅料暂存降低了使用成本,且避免了转运过程中容易产生污染的风险。

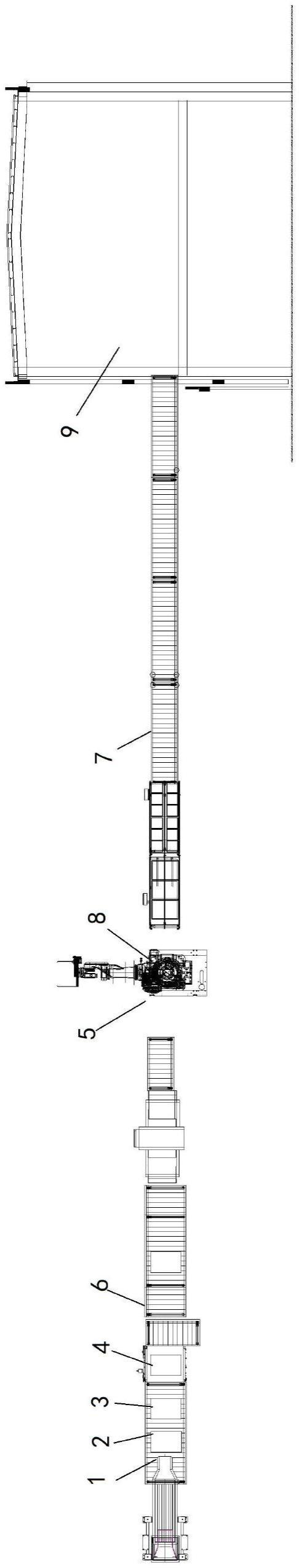

2、为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种多晶硅包装运输系统,包括沿硅料输送方向依次设置的装料工位和封盖工位,所述装料工位处设有储料机构及开设在所述储料机构上的下料口,所述下料口下侧设有用于承接所述硅料的可回收料箱,所述可回收料箱顶部开设有接料口,所述下料口配套有延伸至单晶车间且间歇传动的传输带,所述可回收料箱放置在所述传输带上并随其传动,所述封盖工位位于所述下料口和所述单晶车间之间,且所述封盖工位处堆垛有若干能够分别扣合在各所述接料口处的封盖,各所述封盖靠近所述传输带设置。

3、优选的,所述装料工位和所述封盖工位之间设有精称工位,所述精称工位处设有靠近所述传输带设置的称重器,且所述传输带与所述称重器之间设有往复转运所述可回收料箱的转运机构。

4、优选的,所述精称工位处还设有用于承接精称时去除的多余硅料的配料箱,且所述配料箱内存放有用于填补所述可回收料箱至所需重量的硅料。

5、优选的,所述传输带沿所述硅料传输方向依次分为第一传送段和第二传动段,所述装料工位、所述封盖工位和所述精称工位均对应设置在所述第一传送段的位置处,所述第二传动段的传输末端延伸至所述单晶车间,所述第一传送段和所述第二传动段之间设有码垛工位,所述码垛工位处设有将所述第一传送段上的所述可回收料箱堆转运并垛至所述第二传送段上的机械手。

6、优选的,所述码垛工位处还设有用于临时放置所述可回收料箱的承接平台,所述承接平台与所述第一传送段的传输末端相对接。

7、优选的,所述承接平台处设有用于识别所述可回收料箱的光感识别机构,所述光感识别机构与所述机械手电连接。

8、优选的,所述第一传送段为滚筒输送线。

9、优选的,所述第二传送段为板链式输送带。

10、优选的,所述封盖工位和所述码垛工位之间设有探测工位,所述探测工位处设有靠近所述第一传送段的金属探测仪,所述金属探测仪的探测范围宽度与所述第一传送段的宽度相适配。

11、优选的,所述下料口处设有间歇开闭的电控阀,所述电控阀的开闭频率与所述第一传送段的启停频率相匹配。

12、本实用新型相对于现有技术取得了以下技术效果:

13、第一,通过设置可回收料箱,并将其设置在传输带上且沿传输带传输,移动至下料口处时,通过接料口对准下料口,以承接由下料口的落料,达到所需的硅料量后,下料口关闭,装有硅料的可回收料箱传输至封盖工位,在接料口处扣合封盖后,完成包装,并持续通过传输带将可回收料箱输送至单晶车间,以实现线上供料的方式,现场不做任何暂存,整个传输过程无需额外的包装材料对硅料暂存,降低了使用成本,进而也无需人工对包装后的硅料进行打包、转运和拆卸等,避免了转运过程中容易产生污染的风险。

14、第二,装料工位和封盖工位之间设有精称工位,精称工位处设有靠近传输带设置的称重器,且传输带与称重器之间设有往复转运可回收料箱的转运机构,在可回收料箱承接完成硅料后,将其整体转运至称重器处,完成对其称重,硅料超过设定值时,将多余的硅料移出可回收料箱,硅料少于设定值时,利用额外的硅料进行填补,以保证每个可回收料箱内硅料的准确称量,以保证后续硅料回收再生产的精确性。

15、第三,精称工位处还设有用于承接精称时去除的多余硅料的配料箱,且配料箱内存放有用于填补可回收料箱至所需重量的硅料,通过设置配料箱,能够及时将多余移出的硅料进行收集,且能够及时填补可回收料箱中的硅料量,保证了精称的快捷性。

16、第四,传输带沿硅料传输方向依次分为第一传送段和第二传动段,装料工位、封盖工位和精称工位均对应设置在第一传送段的位置处,第二传动段的传输末端延伸至单晶车间,第一传送段和第二传动段之间设有码垛工位,码垛工位处设有将第一传送段上的可回收料箱堆转运并垛至第二传送段上的机械手,通过设置码垛工位,在可回收料箱在第一传送段上依次完成装料、精称和封盖后,通过机械手将第一传送段上的可回收料箱转运码垛至第二传送段上,并堆垛成所需数量,再将其一同通过第二传送段送至单晶车间中,不仅能够减少第二传送段的传送次数,而且能够方便操作人员对第二传送段上的可回收料箱进行转运及打开可回收料箱,避免将可回收料箱挨个传送至单晶车间中,操作人员无暇承接或打开可回收料箱。

技术特征:

1.一种多晶硅包装运输系统,其特征在于,包括沿硅料输送方向依次设置的装料工位和封盖工位,所述装料工位处设有储料机构及开设在所述储料机构上的下料口,所述下料口下侧设有用于承接所述硅料的可回收料箱,所述可回收料箱顶部开设有接料口,所述下料口配套有延伸至单晶车间且间歇传动的传输带,所述可回收料箱放置在所述传输带上并随其传动,所述封盖工位位于所述下料口和所述单晶车间之间,且所述封盖工位处堆垛有若干能够分别扣合在各所述接料口处的封盖,各所述封盖靠近所述传输带设置。

2.根据权利要求1所述的多晶硅包装运输系统,其特征在于,所述装料工位和所述封盖工位之间设有精称工位,所述精称工位处设有靠近所述传输带设置的称重器,且所述传输带与所述称重器之间设有往复转运所述可回收料箱的转运机构。

3.根据权利要求2所述的多晶硅包装运输系统,其特征在于,所述精称工位处还设有用于承接精称时去除的多余硅料的配料箱,且所述配料箱内存放有用于填补所述可回收料箱至所需重量的硅料。

4.根据权利要求2或3所述的多晶硅包装运输系统,其特征在于,所述传输带沿所述硅料传输方向依次分为第一传送段和第二传送段,所述装料工位、所述封盖工位和所述精称工位均对应设置在所述第一传送段的位置处,所述第二传送段的传输末端延伸至所述单晶车间,所述第一传送段和所述第二传送段之间设有码垛工位,所述码垛工位处设有将所述第一传送段上的所述可回收料箱堆转运并垛至所述第二传送段上的机械手。

5.根据权利要求4所述的多晶硅包装运输系统,其特征在于,所述码垛工位处还设有用于临时放置所述可回收料箱的承接平台,所述承接平台与所述第一传送段的传输末端相对接。

6.根据权利要求5所述的多晶硅包装运输系统,其特征在于,所述承接平台处设有用于识别所述可回收料箱的光感识别机构,所述光感识别机构与所述机械手电连接。

7.根据权利要求6所述的多晶硅包装运输系统,其特征在于,所述第一传送段为滚筒输送线。

8.根据权利要求7所述的多晶硅包装运输系统,其特征在于,所述第二传送段为板链式输送带。

9.根据权利要求8所述的多晶硅包装运输系统,其特征在于,所述封盖工位和所述码垛工位之间设有探测工位,所述探测工位处设有靠近所述第一传送段的金属探测仪,所述金属探测仪的探测范围宽度与所述第一传送段的宽度相适配。

10.根据权利要求9所述的多晶硅包装运输系统,其特征在于,所述下料口处设有间歇开闭的电控阀,所述电控阀的开闭频率与所述第一传送段的启停频率相匹配。

技术总结

本技术公开一种多晶硅包装运输系统,包括沿硅料输送方向依次设置的装料工位和封盖工位,装料工位处设有储料机构及开设在储料机构上的下料口,下料口下侧设有用于承接硅料的可回收料箱,可回收料箱顶部开设有接料口,下料口配套有延伸至单晶车间且间歇传动的传输带,可回收料箱放置在传输带上并随其传动,封盖工位位于下料口和单晶车间之间,且封盖工位处堆垛有若干能够分别扣合在各接料口处的封盖,各封盖靠近传输带设置,利用可回收盒在下料口处承接硅料,并通过传输带实时对单晶车间供料,以实现线上供料的方式,现场不做任何暂存,无需包装材料对硅料暂存降低了使用成本,且避免了转运过程中容易产生污染的风险。

技术研发人员:摆金强,罗烨栋

受保护的技术使用者:新疆中部合盛硅业有限公司

技术研发日:20230522

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!