一种自动化收料装置的制作方法

本技术涉及钢材收料设备的,尤其是涉及一种自动化收料装置。

背景技术:

1、钢材生产完成之后,通常需要对成品钢材进行收料处理,常见的收料方式为通过传送带将钢材传动至平台处,此时平台将钢材推动至链条上并通过链条将钢材传送至钢材的收料处,传送带继续向平台上传送钢材,此时链条将钢材再次传送至收料处,此时工作人员将传送的钢材进行堆叠,当堆叠的钢材数量足够成捆时,工作人员对堆叠的钢材进行捆扎,完成钢材收料。

2、相关技术中通过链条将平台上的钢材传送至收料处,并通过人工对钢材堆叠成捆,由此当钢材成捆时需要工作人员完成堆叠和捆扎的工作,进而增加工作人员的劳动强度。

技术实现思路

1、为了降低工作人员的劳动强度,本技术提供一种自动化收料装置。

2、本技术提供的一种自动化收料装置采用如下的技术方案:

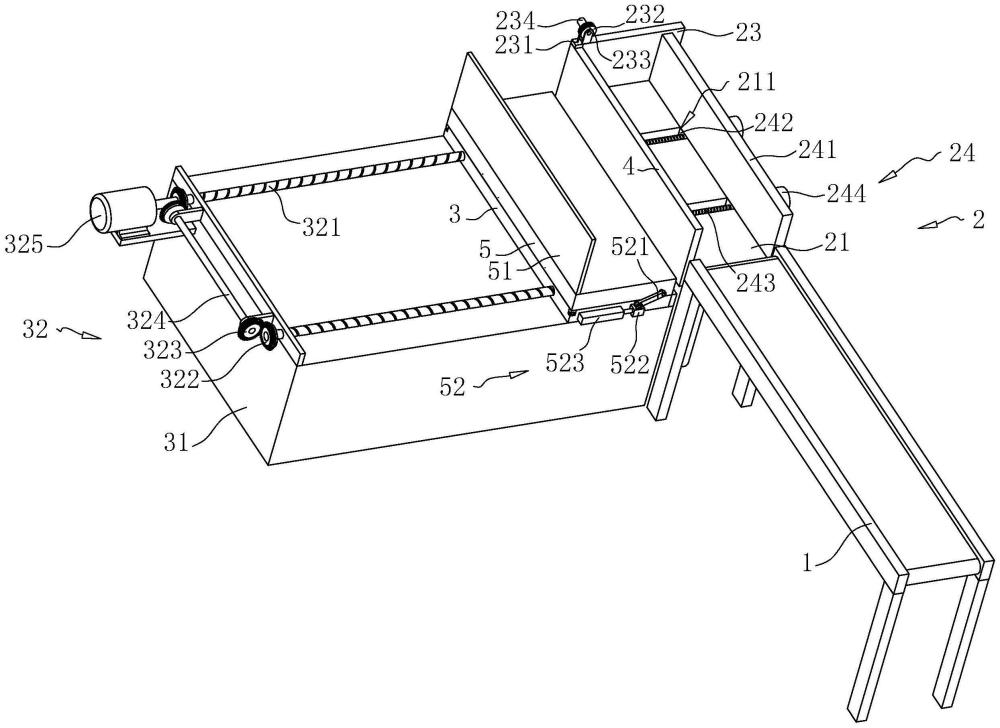

3、一种自动化收料装置,包括传送钢材的传送带,所述传送带的传送终点处设有堆叠组件,所述堆叠组件包括平行于所述传送带的长度方向的承接板,所述承接板下方设有第一气缸,所述第一气缸的伸缩杆朝向所述承接板并与所述承接板固定连接,所述承接板的上端高度始终小于或等于所述传送带上端高度,所述承接板一侧设有传送板,所述承接板远离所述传送板的一侧设有推动钢材的驱动件,且所述传送板下方设有驱动所述传送板向靠近或远离所述承接板的方向移动的移动件。

4、通过采用上述技术方案,使用自动化收料装置时,通过传送带将钢材向靠近承接板的方向移动,此时第一气缸驱动承接板移动,直至承接板上端高度与传送带上端高度相平,此时钢材在传送带的驱动下移动至承接板上,此时传送带继续向承接板传送钢材,此时第一气缸驱动承接板移动至承接板上钢材的上表面与传送带上侧相平,此时传送带上的钢材在传动带的驱动下堆叠在承接板上的钢材上侧,从而随着传送带的不断传送,第一气缸不断调节承接板的高度,实现钢材在承接板上的堆叠,当承接板上堆叠的钢材足够成捆时,驱动件将承接板上堆叠的钢材推动至传送板上,此时移动件驱动传送板向远离承接板的方向移动,便于工作人员对钢材进行捆扎,此时承接板和传送带继续对钢材进行堆叠,从而减少人工堆叠钢材的可能,降低劳动强度。

5、可选的,所述驱动件包括位于所述承接板远离所述传送板一侧并与所述承接板滑动连接的推动板,所述承接板上侧转动连接有平行于所述承接板宽度方向的第一丝杠,所述第一丝杠穿过所述推动板并与所述推动板螺纹连接,且所述第一丝杠一端安装有与所述承接板固定连接的第一电机。

6、通过采用上述技术方案,驱动承接板上堆叠的钢材移动至传送板上时,第一电机驱动第一丝杠转动,此时推动板在第一丝杠的驱动下向靠近传送板的方向移动,此时承接板上的钢材在推动板的驱动下向靠近传送板的方向移动,直至完全位于传送板上,此时第一电机反转并驱动第一丝杠带动推动板复位,且推动板推动承接板架上的钢材整体移动,减少堆叠的钢材移动的过程中坍落的可能,从而进一步降低劳动强度。

7、可选的,所述传送板上侧且远离所述推动板的一侧固定连接有对钢坯进行限位的第一挡板。

8、通过采用上述技术方案,推动板将承接板上堆叠的钢材移动至传送板上,直至远离推动板一侧的钢材侧壁与第一挡板侧壁抵接,此时堆叠的各个钢材侧壁均相互抵接,且第一挡板对钢材进行限位,减少堆叠的钢材从传送板上坍落的可能,减少对工作人员劳动强度的不利影响。

9、可选的,所述承接板上侧且靠近所述传送板的一侧滑动连接有第二挡板,所述承接板远离所述传送带一端的上侧固定连接有固定板,所述第二挡板靠近所述固定板的一侧与所述固定板抵接并滑动连接,所述第二挡板上侧固定连接有钢绳,所述固定板上端转动连接有定滑轮,所述钢绳远离所述第二挡板的一端与所述定滑轮外侧壁固定连接,且所述钢绳缠绕在所述定滑轮上。

10、通过采用上述技术方案,传送带向承接板上传送钢材时,第二挡板和推动板在承接板两侧对钢材进行限位,减少钢材从承接板上掉落的可能,此时钢绳缠绕在定滑轮上,且第二挡板下端与承接板下端相平,当插接板上堆叠的钢材需要移动至传送板上时,转动定滑轮并使得钢绳缠绕在定滑轮上的长度不断缩短,此时第二挡板在重力的作用下向下移动直至第二挡板上端高度与承接板上端高度相平,便于承接板上的钢材移动至传送板上,此时第二挡板拉动钢绳并将钢绳张紧,从而在不影响钢材正常移动的情况下对钢材进行限位,提高承接板上的钢材的稳定性。

11、可选的,所述移动件包括与所述传送板穿设并螺纹连接的第二丝杠,所述传送板下方设有支撑台,所述传送板与所述支撑台抵接并滑动连接,所述第二丝杠朝向所述承接板且所述第二丝杠两端均与所述支撑台转动连接,所述第二丝杠一端安装有第二电机。

12、通过采用上述技术方案,驱动传送板带动堆叠的钢材移动时,第二电机驱动第二丝杠转动,此时传送板在第二丝杠的驱动下移动至收捆处,便于工作人员对钢材进行捆扎。

13、可选的,所述传送板远离所述支撑台的一侧设有安装板,所述安装板远离所述承接板的一侧与所述传送板铰接,所述第一挡板与所述安装板上侧且远离所述承接板的一侧固定连接,所述安装板远离所述第一挡板的一端且靠近所述传送板的一侧设有驱动所述安装板沿铰接侧转动的转动件。

14、通过采用上述技术方案,将堆叠的钢材向靠近传送板的方向移动时,堆叠的钢材逐渐移动至安装板上,此时转动件驱动安装板沿铰接侧向远离传送板的方向转动并形成斜面,安装板上的钢材沿斜面向靠近第一挡板的方向移动直至靠近第一挡板的钢材侧壁均与第一挡板抵接,此时承接板上堆叠的钢材完全位于安装板上,减少远离第一挡板一侧的钢材因搭接在承接板上而随传送板的移动掉落的可能,提高钢材在安装板上的稳定性。

15、可选的,所述转动件包括一端与所述安装板靠近所述承接板的一侧铰接的驱动杆,所述驱动杆另一端向远离所述承接板的一侧倾斜且所述驱动杆远离所述安装板的一端设有与所述传送板侧壁固定连接的第二气缸,所述第二气缸位于所述驱动杆远离所述承接板的一侧,所述第二气缸的伸缩杆朝向所述驱动杆并与所述驱动杆铰接。

16、通过采用上述技术方案,驱动安装板沿铰接侧向远离传送板的方向转动时,第二气缸的伸缩杆向靠近承接板的方向伸长并使得驱动杆向远离传送板的方向移动,此时安装板在驱动杆的驱动下向远离传送板的方向转动并形成斜面,从而便于驱动钢材沿斜面移动直至完全位于安装板上,提高钢材在安装板上的稳定性。

17、可选的,所述第二挡板远离所述传送板的一侧且靠近所述固定板的一端固定连接有插接块,所述固定板上开设有与所述插接块运动轨迹相适应的滑动槽,当所述第二挡板向下移动时,所述插接块在所述滑动槽中滑动并插接在所述承接板上侧。

18、通过采用上述技术方案,钢绳驱动第二挡板滑动时,插接块始终插接在滑动槽中并对第二挡板进行限位,减少第二挡板向远离承接板的方向偏移的可能,提高第二挡板移动的稳定性。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、1.第一气缸驱动承接板移动,直至承接板上端高度与传送带上端高度相平并承接传送带上的钢材,传送带继续向承接板传送钢材,此时第一气缸驱动承接板移动至承接板上钢材的上表面与传送带上侧相平,此时传送带上的钢材在传动带的驱动下堆叠在承接板上的钢材上侧,从而随着传送带的不断传送,第一气缸不断调节承接板的高度,实现钢材在承接板上的堆叠,当承接板上堆叠的钢材足够成捆时,驱动件将承接板上堆叠的钢材推动至传送板上,移动件驱动传送板向远离承接板的方向移动,便于工作人员对钢材进行捆扎,此时承接板和传送带继续对钢材进行堆叠,从而减少人工堆叠钢材的可能,降低劳动强度;

21、2.传送带传送钢材时,第二挡板和推动板在对钢材进行限位,减少钢材从承接板上掉落的可能,此时钢绳缠绕在定滑轮上,且第二挡板下端与承接板下端相平,当需要移动堆叠的钢材时,转动定滑轮并使得钢绳缠绕在定滑轮上的长度不断缩短,此时第二挡板在重力的作用下向下移动直至第二挡板上端高度与承接板上端高度相平,便于承接板上的钢材移动至传送板上,从而在不影响钢材正常移动的情况下对钢材进行限位,提高承接板上的钢材的稳定性;

22、3.堆叠的钢材逐渐移动至安装板上,此时转动件驱动安装板沿铰接侧向远离传送板的方向转动并形成斜面,安装板上的钢材沿斜面向靠近第一挡板的方向移动直至靠近第一挡板的钢材侧壁均与第一挡板抵接,此时承接板上堆叠的钢材完全位于安装板上,减少远离第一挡板一侧的钢材因搭接在承接板上而随传送板的移动掉落的可能,提高钢材在安装板上的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!