一种玻璃罐生产用原料自动输送装置的制作方法

本技术涉及玻璃罐生产,具体为一种玻璃罐生产用原料自动输送装置。

背景技术:

1、在玻璃罐的生产过程中,其投入熔炉设备的大量玻璃原料都是固体粉末颗粒,但是因为原料的大小不一,导致生产熔化效率参差不齐,且未熔化的部分会影响整体的工作效率,在对玻璃原料进行输送时大多对原料进行压磨细化,用于提高生产熔化效率。

2、现有的玻璃罐生产用原料自动输送装置在对玻璃原料进行压磨输送时,原料是小颗粒状或者粉末状,在压磨后易附于压磨组件的表面,不便于对压磨后的粉末物料进行导向排料。

技术实现思路

1、本实用新型的目的在于提供一种玻璃罐生产用原料自动输送装置,以解决上述背景技术中提出的现有的玻璃罐生产用原料自动输送装置在对玻璃原料进行压磨输送时,原料是小颗粒状或者粉末状,在压磨后易附于压磨组件的表面,不便于对压磨后的粉末物料进行导向排料的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

3、一种玻璃罐生产用原料自动输送装置,包括磨料箱,所述磨料箱顶端固定设置有进料斗,所述磨料箱右端内部嵌合固定设置有斜管,所述斜管底端固定连通有垫箱,所述垫箱底端固定连通有竖管,所述竖管底端内部固定连通有输送管,所述输送管底端固定设置有方箱,所述进料斗底端固定设置有进料管口,所述磨料箱左右两端内侧支架之间固定设置有方筒,所述方筒左右两端内侧固定设置有斜板,所述磨料箱左端内部固定设置有气泵装置,所述方筒左右两端内部固定设置有气管,所述气管底端固定连通有孔管,所述磨料箱前端内部固定设置有驱动电机,所述驱动电机主轴末端固定设置有压料辊,所述磨料箱底端内侧固定设置有电动气缸杆,所述电动气缸杆顶端固定设置有塞杆,所述垫箱顶端内侧固定设置有散料电机,所述散料电机底端主轴固定设置有盘杆,所述方箱底端内部固定设置有输送电机,所述输送电机顶端主轴固定设置有螺旋杆,所述输送管顶端内侧固定设置有挡板。

4、优选的,所述孔管、驱动电机以及压料辊均有三个,所述方筒竖向中轴线为对称分布位置的两侧。

5、优选的,所述气管左端内部以及气泵装置顶端之间均固定连通有管道。

6、优选的,所述压料辊后端外侧与方筒后端内侧面转动设置,所述压料辊前端与方筒前端内部贴合接触。

7、优选的,所述塞杆顶部外侧与方筒底端内部嵌合接触。

8、与现有技术相比,本实用新型的有益效果是:

9、本实用新型中,通过设置的磨料箱、进料斗、斜管、垫箱、竖管、输送管、方箱、进料管口、方筒、斜板、气泵装置、气管、孔管、驱动电机、压料辊、电动气缸杆、塞杆、散料电机、盘杆、输送电机、螺旋杆以及挡板,两侧压料辊的间隙对玻璃原料进行压覆压磨,此时,压磨成细粒的玻璃原料通过压料辊的间隙排至方筒底部内侧,气泵装置向压料辊顶部的玻璃原料内部鼓入空气,使得玻璃原料的混合散化提高压磨效果,电动气缸杆以及塞杆为排料组件,通过塞杆的竖向滑动以及斜管的设置使得压磨后的玻璃原料输送至垫箱的内部并通过散料电机驱动盘杆进行打散,并在输送管底部内侧堆积,通过输送电机带动螺旋杆转动,起到对输送管底部玻璃原料的螺旋输送抬升,以解决上述提出的现有的玻璃罐生产用原料自动输送装置在对玻璃原料进行压磨输送时,原料是小颗粒状或者粉末状,在压磨后易附于压磨组件的表面,不便于对压磨后的粉末物料进行导向排料的问题。

技术特征:

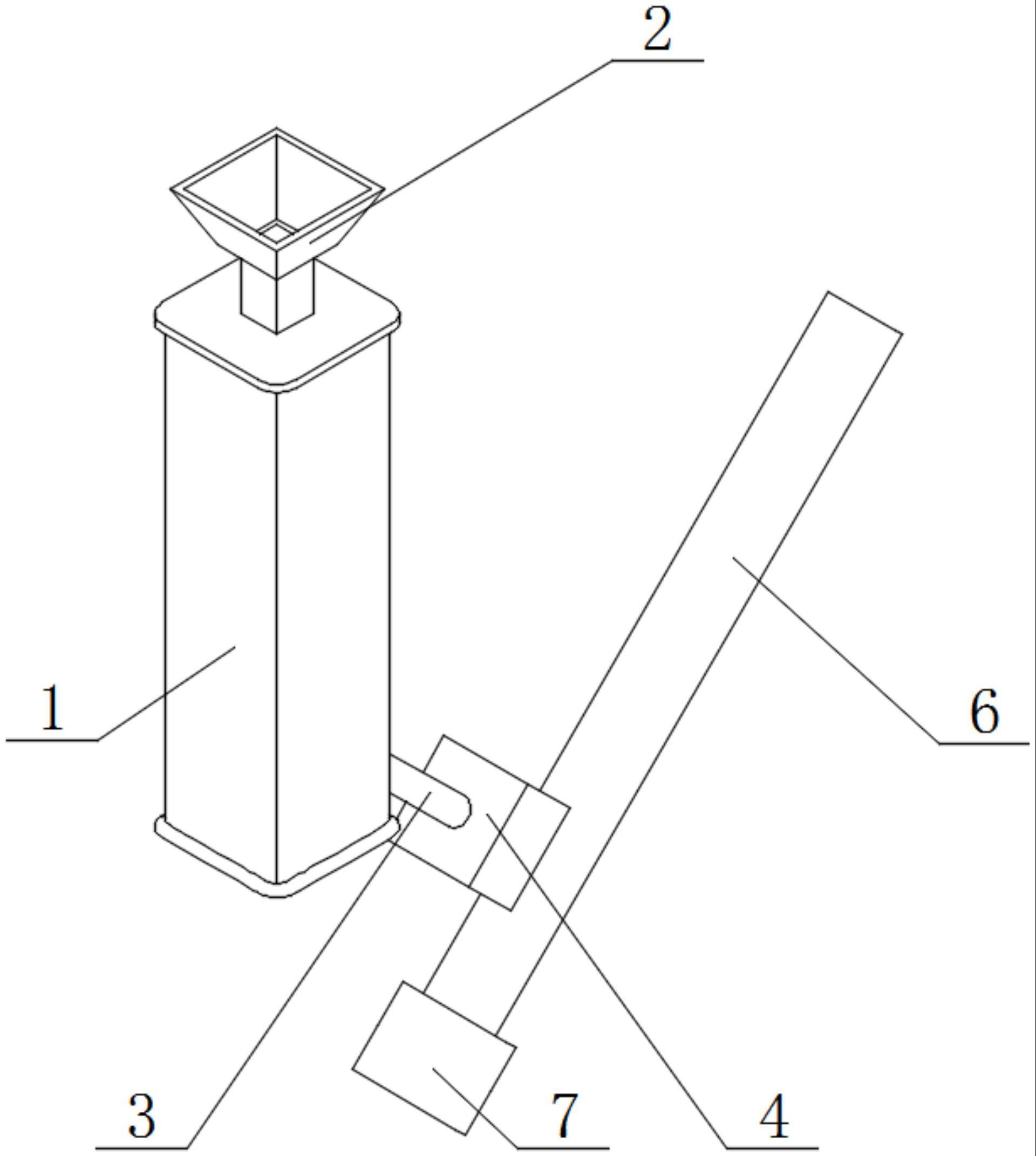

1.一种玻璃罐生产用原料自动输送装置,包括磨料箱(1),其特征在于:所述磨料箱(1)顶端固定设置有进料斗(2),所述磨料箱(1)右端内部嵌合固定设置有斜管(3),所述斜管(3)底端固定连通有垫箱(4),所述垫箱(4)底端固定连通有竖管(5),所述竖管(5)底端内部固定连通有输送管(6),所述输送管(6)底端固定设置有方箱(7),所述进料斗(2)底端固定设置有进料管口(8),所述磨料箱(1)左右两端内侧支架之间固定设置有方筒(9),所述方筒(9)左右两端内侧固定设置有斜板(10),所述磨料箱(1)左端内部固定设置有气泵装置(11),所述方筒(9)左右两端内部固定设置有气管(12),所述气管(12)底端固定连通有孔管(13),所述磨料箱(1)前端内部固定设置有驱动电机(14),所述驱动电机(14)主轴末端固定设置有压料辊(15),所述磨料箱(1)底端内侧固定设置有电动气缸杆(16),所述电动气缸杆(16)顶端固定设置有塞杆(17),所述垫箱(4)顶端内侧固定设置有散料电机(18),所述散料电机(18)底端主轴固定设置有盘杆(19),所述方箱(7)底端内部固定设置有输送电机(20),所述输送电机(20)顶端主轴固定设置有螺旋杆(21),所述输送管(6)顶端内侧固定设置有挡板(22)。

2.根据权利要求1所述一种玻璃罐生产用原料自动输送装置,其特征在于:所述孔管(13)、驱动电机(14)以及压料辊(15)均有三个,所述方筒(9)竖向中轴线为对称分布位置的两侧。

3.根据权利要求1所述一种玻璃罐生产用原料自动输送装置,其特征在于:所述气管(12)左端内部以及气泵装置(11)顶端之间均固定连通有管道。

4.根据权利要求1所述一种玻璃罐生产用原料自动输送装置,其特征在于:所述压料辊(15)后端外侧与方筒(9)后端内侧面转动设置,所述压料辊(15)前端与方筒(9)前端内部贴合接触。

5.根据权利要求1所述一种玻璃罐生产用原料自动输送装置,其特征在于:所述塞杆(17)顶部外侧与方筒(9)底端内部嵌合接触。

技术总结

本技术涉及玻璃罐生产技术领域,尤其为一种玻璃罐生产用原料自动输送装置,包括磨料箱,所述磨料箱左端内部固定设置有气泵装置,所述方筒左右两端内部固定设置有气管,所述气管底端固定连通有孔管,所述磨料箱前端内部固定设置有驱动电机,所述驱动电机主轴末端固定设置有压料辊,所述磨料箱底端内侧固定设置有电动气缸杆,所述电动气缸杆顶端固定设置有塞杆,所述垫箱顶端内侧固定设置有散料电机,所述散料电机底端主轴固定设置有盘杆,所述方箱底端内部固定设置有输送电机,所述输送电机顶端主轴固定设置有螺旋杆,本技术通过气泵装置、气管、孔管、驱动电机以及压料辊起到对玻璃罐原料的加压鼓气以及压覆碎化的功能。

技术研发人员:林振军

受保护的技术使用者:广东金水晶玻璃股份有限公司

技术研发日:20230601

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!