一种自动输砂系统的制作方法

本技术涉及天然气钻采装备领域,特别是一种自动输砂系统。

背景技术:

1、页岩气是一种以游离和吸附为主要赋存方式而蕴藏于页岩层中的天然气。我国蕴藏着丰富的页岩气资源,开采页岩气多采用压裂技术。使用压裂技术开采页岩气需要大量使用压裂支撑剂,压裂支撑剂的主要原料为优质铝矾土和陶粒。国内目前的压裂支撑剂大多采用袋装的形式。传统的运输压裂支撑剂至砂罐内存储需进行吊装,在吊装区设置吊车将压裂支撑剂吊装到砂罐顶部,砂罐顶部的操作区有相应的操作工人进行破袋、卸砂的流程,吊车再吊装新的袋装压裂支撑剂,循环施工。

2、近年来,国内的天然气钻采装备的市场陆续开发了一些自动输砂设备,在砂罐总成底部的进料区和砂罐总成顶部的水平输料区之间设置有竖直的螺旋输砂装置,顶部的水平输料区通过设置出料斜管和水平螺旋输砂机将压裂支撑剂运输至储砂区的砂罐总成内部进行存储。但是现有的自动输砂设备的输送效率较低,且垂直螺旋输砂管的出料口和出料斜管之间采用法兰的形式连接,法兰连接包含标准紧固零件和密封件,结构复杂,安装困难。

技术实现思路

1、本实用新型的发明目的在于:针对现有技术存在的输砂效率低且出料口和出料斜管之间安装困难的问题,提供一种自动输砂系统。

2、为了实现上述目的,本实用新型采用的技术方案为:

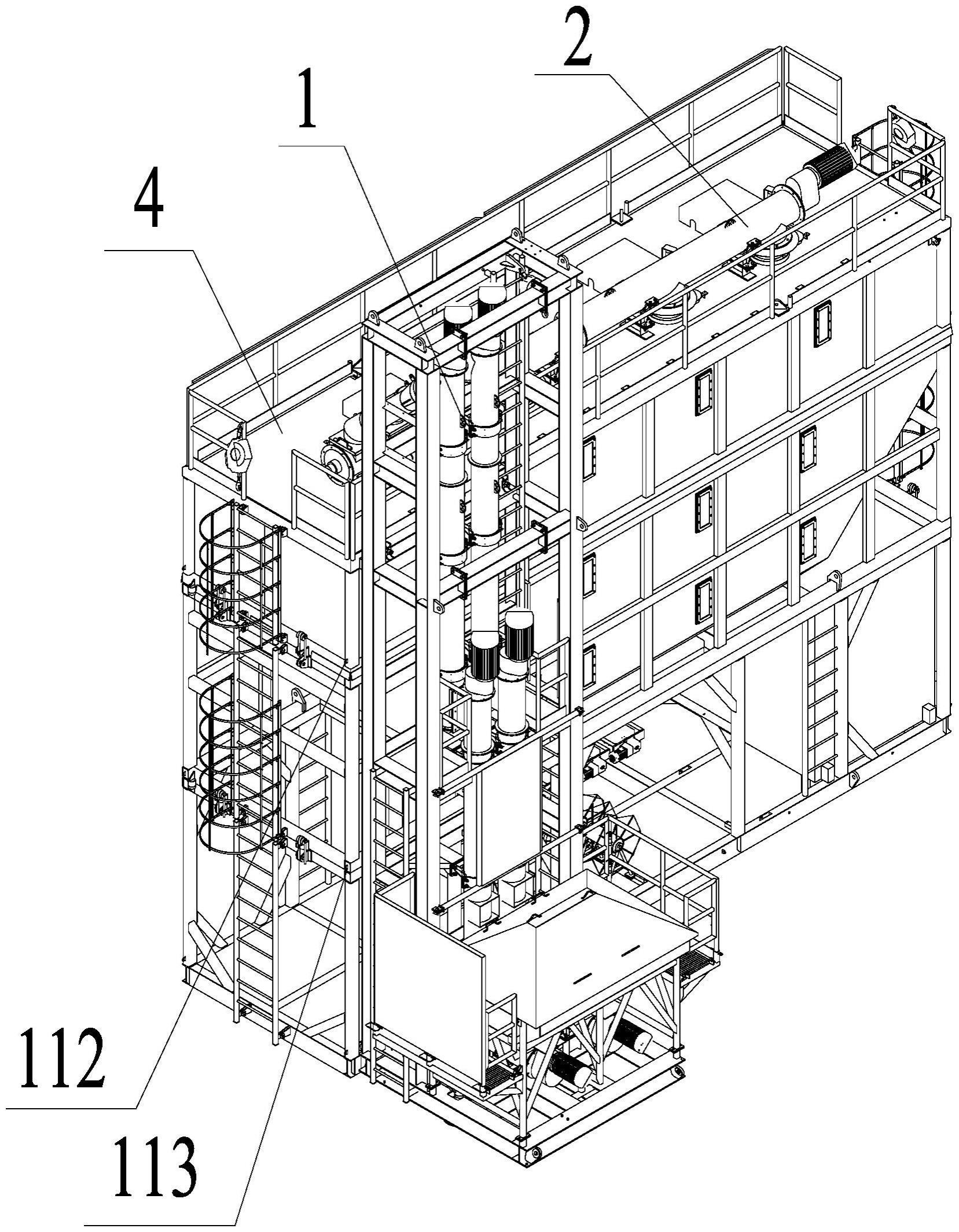

3、一种自动输砂系统,包括安装架总成、水平螺旋输砂机、出料斜管和砂罐总成,水平螺旋输砂机两端分别连接出料斜管和砂罐总成,安装架总成上竖直设置有螺旋输砂总成,螺旋输砂总成包含若干并排设置的绞龙输送机,螺旋输砂总成位置较高一端设置出砂口、位置较矮一端设置进料口,出砂口与出料斜管承插连接。

4、出砂口的内径适配于出料斜管的外径。出料斜管的数量匹配出砂口的数量,出料斜管的尺寸匹配出砂口的尺寸。一条水平螺旋输砂机能够对应多条出料斜管、也能够对应一条出料斜管。若干并排的绞龙输送机单元组成若干的绞龙输送机,任一绞龙输送机都能够将压裂支撑剂从砂罐总成的外部的底部运输至砂罐总成的外部的顶部,绞龙输送机能够仅包含一条绞龙输送机单元也能够包含若干条头尾连接的绞龙输送机单元。

5、安装架总成用于固定螺旋输砂总成。水平螺旋输砂机用于将压裂支撑剂水平运输至砂罐总成进行存储,使得自动化的程度提升,提高了工作效率。砂罐总成用于存储压裂支撑剂。螺旋输砂总成用于将压裂支撑剂从砂罐总成的底部运输至砂罐总成的顶部。螺旋输砂包括若干并排的绞龙输送机,相较于现有技术而言,能够提升输砂效率和输砂系统的可靠性。当所有的绞龙输送机都处于工作状态时,在输送功率不变的条件下能够大量输砂从而增大输砂速度,提升输砂效率,也能够在输砂速度不变的情况下降低单条绞龙输送机单元的运行荷载;当有绞龙输送机发生故障时,其余的绞龙输送机也能够继续运作,不阻碍现场的施工进度,提高了整个自动输砂系统的可靠性。绞龙输送机的出砂口和出料斜管承插连接,相较于现有技术使用法兰连接而言,减少了法兰连接需要的标准紧固件和密封件等零件,使得结构简化,便于安装,也减少了应用于相关零件的成本。且因为出砂口自身的重力作用,出砂口和出料斜口之间紧密连接,不会影响输砂系统的密闭性,能够尽可能避免压裂支撑剂的泄漏,减少压裂支撑剂的浪费,降低原料成本。并且全封闭的运输,压裂支撑剂不会和外界接触,使得压裂支撑剂能在任何的天气下都保证处于干燥的状态,尽可能避免在输砂的过程中压裂支撑剂堵塞的问题,也能够减少压裂支撑剂被污染的概率,同时也尽可能避免压裂支撑剂外泄造成的空气污染。出料斜管无任何外加的动力,压裂支撑剂进入出料斜管通过自身的重力进入水平螺旋输砂机的进口。

6、本自动输砂系统,通过并排设置若干绞龙输送机,自动运输压裂支撑剂至砂罐总成的上方,并且通过出料斜管和水平螺旋输砂机将压裂支撑剂运输至砂罐总成的内部进行存储,提升了输砂效率,并且绞龙输送机的出砂口和出料斜管承插连接,利于安装,解决了出料口和出料斜管之间安装困难的问题。并且,因为设置了多套绞龙输送机,能够在其中任一或是若干的绞龙输送机发生故障时整个系统还能继续工作,提升了输砂系统的可靠性。另外,因为本输砂系统的密封性上升,尽可能避免了输砂过程中压裂支撑剂的泄漏,从而减少了用于压裂支撑剂的成本的浪费和因为压裂支撑剂造成泄漏引起的空气污染;密闭性上升也使得压裂支撑剂和外界接触的可能性下降,减少了压裂支撑剂被外界污染的可能性和压裂支撑剂受潮结块在绞龙输送机内部堵塞的可能性。

7、作为本实用新型的优选方案,出砂口的端口的外部设置有卡槽,卡槽用于承插出料斜管。

8、卡槽开口的尺寸适配于出料斜管的厚度。

9、因卡槽用于承插出料斜管,故承口位于出砂口,插口位于出料斜管。且因为是卡槽的形式,故出料斜管的端口部分位于卡槽内部,压裂支撑剂直接不和卡槽接触直接进入出料斜管。该承插结构相较于现有的呈“凹”型的传统承插结构而言,避免了出砂口和出料斜管的管口之间出现偏移,提升了整个输砂装置的稳定性。

10、作为本实用新型的优选方案,绞龙输送机包含若干沿竖向分布的竖直螺旋输砂管,相邻的竖直螺旋输砂管通过第一水平螺旋接口相连,绞龙输送机通过水平螺旋输砂管连接于进料口。

11、砂斗总成用于将压裂支撑剂从进料口进入水平螺旋输砂管,水平螺旋输砂管用于将压裂支撑剂运输至绞龙输送机,绞龙输送机设置若干沿竖向分布的竖直螺旋输砂管,适配于砂罐总成的高度,且减少每一竖直螺旋输砂管的电机负荷,避免因为功率过载影响整个自动输砂装置的运行。

12、作为本实用新型的优选方案,竖直螺旋输砂管的顶部设置有可拆卸螺旋筒罩,第一水平螺旋接口设置于可拆卸螺旋筒罩一端。

13、在实际的使用过程中,因为压裂支撑剂在竖直螺旋输砂管的顶部进入第一水平螺旋接口,移动方向将从上升变为水平移动,故此处容易损坏,采用可拆卸螺旋筒罩,在此处损坏后便于更换,也不用整体更换第一竖直螺旋输砂管,节约成本。

14、作为本实用新型的优选方案,可拆卸螺旋筒罩内部设置有扰流件,扰流件用于调整可拆卸螺旋筒罩内部的积砂。

15、扰流件的形式包含s型管和螺旋叶片。扰流件能够尽可能阻碍压裂支撑剂上升至可拆卸螺旋筒罩内部,从而避免可拆卸螺旋筒罩内部的积砂,影响后续的输砂效率。

16、作为本实用新型的优选方案,还包括砂斗总成,砂斗总成对应设置于进料口的上方,砂斗总成包括砂斗和若干破袋锥,砂斗的底部设置有若干砂斗出口,砂斗出口与进料口相连接,破袋锥设置于砂斗的内部。

17、砂斗即漏斗。破袋锥位于砂斗的内部,则在输送压裂支撑剂到水平螺旋输砂管时,直接将包装袋放置于破袋锥上方,破袋锥刺破包装袋,压裂支撑剂能够进入水平螺旋输砂管。通过设置破袋锥于砂斗内部,使得操作简便,且砂斗出口连接于进料口,能够尽可能减少压裂支撑剂的外泄,同时也便于操作。

18、作为本实用新型的优选方案,砂斗出口设置有插板阀,插板阀用于调整砂斗出口漏砂的速度。

19、在更换砂斗出口对应的输砂器械时,能够通过插板阀关闭砂斗出口,利于更换效率。

20、作为本实用新型的优选方案,砂斗顶部设置有可拆卸的防雨罩。

21、防雨罩仅在砂斗进行装料时开启,在其余时候都处于关闭状态,避免外界的水分进入输砂系统,使得压裂支撑剂受潮,造成堵塞,影响后续的施工效率。

22、作为本实用新型的优选方案,砂斗内部设置有若干隔板,隔板用于将砂斗按照砂斗出口的分布分隔为若干个独立工作的空间。

23、因压裂支撑剂有不同的形式,故将砂斗分成若干个空间,不同种类的压裂支撑剂进入不同的空间,避免混合。

24、作为本实用新型的优选方案,水平螺旋输砂机和砂罐总成承插连接。

25、承插连接,利用水平螺旋输砂机的自身重量,使得自动输砂系统的密封性良好,且易于安装。

26、综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

27、1、本自动输砂系统,通过并排设置若干绞龙输送机,多套绞龙输送机自动运输压裂支撑剂至砂罐总成的上方,并且通过出料斜管和水平螺旋输砂机将压裂支撑剂运输至砂罐总成的内部进行存储,提升了输砂效率;并且绞龙输送机的出砂口和出料斜管采用卡槽式的承插连接,减少了相关的零件,利于安装,解决了现有技术存在的输砂效率低且出料口和出料斜管之间安装困难的问题;并且,因为设置了多套绞龙输送机,能够在其中任一一套或是多套的绞龙输送机发生故障时整个系统还能继续工作,提升了输砂系统的可靠性;且在易损坏区域设置可拆卸螺旋筒罩,则在可拆卸螺旋筒罩损坏之后不必将整个单元都拆卸下来,只需要拆换可拆卸螺旋筒罩即可,利于节约成本;另外,因为本自动输砂系统的密封性上升,尽可能避免了输砂过程中压裂支撑剂的泄漏,从而减少了用于压裂支撑剂的成本的浪费和因为压裂支撑剂泄漏引起的空气污染;密闭性上升也使得压裂支撑剂和外界接触的可能性下降,减少了压裂支撑剂被外界污染的可能性和压裂支撑剂在绞龙输送机内部堵塞的可能性。

- 还没有人留言评论。精彩留言会获得点赞!