传感器壳体柔性上料机构的制作方法

本技术涉及机械自动化领域,且特别涉及一种传感器壳体柔性上料机构。

背景技术:

1、水位传感器是一种感受水位转变并将其转换电信号的仪器,其广泛应用于太阳能热水器和洗衣机等家电领域。图1所示为洗衣机内水位传感器的结构,图1a和图1b为图1传感器中环形壳体部分的结构示意图。传统的水位传感器主要采用人工装配、检测的方式进行生产。随着智能家居的不断发展,水位传感器的用量剧增且智能控制对其性能的要求也随之不断提升;传统低效且质量难以把控的人工装配难以满足市场的要求。为此,市面上出现了传感器的自动化生产设备,寄希望以全自动化的生产来替代传统的人工装配。

2、上料是传感器自动化审查线的首要步骤,目前主要是采用振动盘和输料带进行振动输料。然而,如图1a所示,传感器内的环形壳体50上具有一用于连接进气软管的开口500;为实现进气软管的连接,在上料时需要对环形壳体上的开口500处进行定位。然而,现有以振动盘和输料带为主的上料机构是无法实现环形壳体方向的定位,这仍然需要配以人工操作而难以实现真正的自动化。此外,如图图1a所示,环形壳体的两个表面501,502结构是不一样的,在装配时需要进行区分。而现有振动盘的振动输送难以保证进入到输料带上的环形壳体都是表面502朝上进行装配,亦需要人工手动进行翻面。

技术实现思路

1、本实用新型为了克服现有技术的不足,提供一种传感器壳体柔性上料机构。

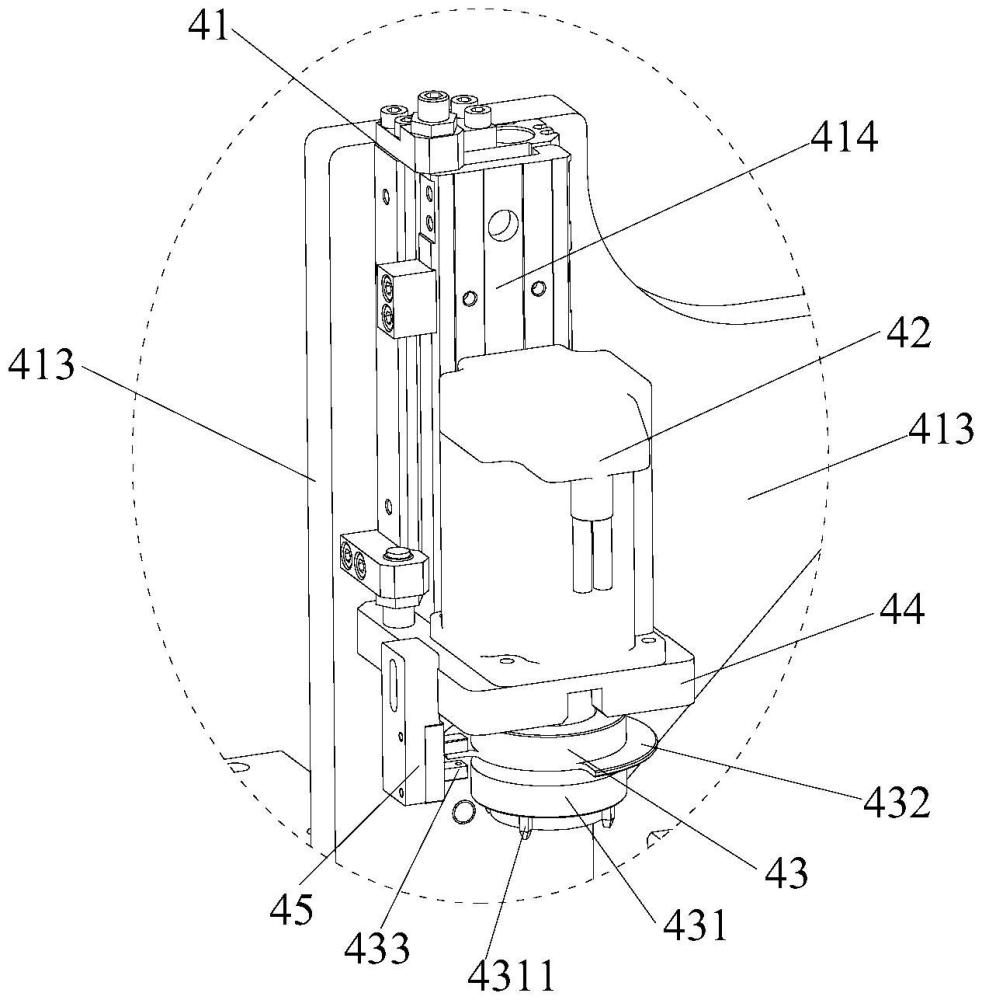

2、为了实现上述目的,本实用新型提供一种传感器壳体柔性上料机构,传感器壳体为环形壳体,传感器壳体柔性上料机构包括输料组件、定位组件、视觉相加以及旋转移料组件。输料组件包括导料槽和输料带,导料槽内的环形壳体依次掉落至输料带上。定位组件包括位于输料带末端的定位件,定位件上具有朝向输料带且形状与环形壳体匹配的容置腔,输料带将环形壳体输送至容置腔内。视觉相机设置于定位件上方且电性连接外部控制器以获取容置腔内环形壳体的偏移角度。旋转移料组件电性连接外部控制器且包括移位升降模组、旋转电机以及移料件,旋转电机连接于移位升降模组,移料件连接于旋转电机的输出轴;移料件包括抓取头、原点感应片以及原点感应传感器,抓取头的前端具有多个沿其周向分布的凸筋;原点感应片连接于抓取头的周壁以跟随抓取头联动;原点感应传感器设置于抓取头的一侧且与原点感应片对应设置以获取原点感应片和抓取头的转动角度。抓取时,抓取头插入环形壳体内环以使多个凸筋涨紧环形壳体,旋转电机通过抓取头带动原点感应片和环形壳体旋转;当原点感应传感器检测到的转动角度等于视觉相机所获得偏移角度时旋转电机停止以转正环形壳体;移位升降模组移动以将转正后的环形壳体移料至下一工序。

3、根据本实用新型的一实施例,旋转电机通过电机连接板连接于移位升降模组,原点传感器通过连接臂连接于电机连接板,移料件还包括与原点传感器相对设置的限位块,限位块和原点传感器之间形成限位槽,连接在抓取头上的原点感应片的边缘沿限位槽转动。

4、根据本实用新型的一实施例,移位升降模组包括移位电机、滑轨、承载架以及升降气缸,承载架设置于滑轨且连接于移位电机,在移位电机的作用下沿滑轨运动;升降气缸固定于承载架,旋转电机通过电机连接板连接于升降气缸。

5、根据本实用新型的一实施例,定位组件还包括带动定位件升降的托举气缸且定位件远离输料带的一侧上具有开口槽;传感器壳体柔性上料机构还包括与定位件开口槽相对设置的翻转夹紧组件;翻转夹紧组件包括翻转件、前推气缸以及夹持件,夹持件连接于翻转件朝向定位件开口槽的一端,翻转件可伸缩式连接于前推气缸;当容置腔内的环形壳体需要翻转时,前推气缸带动翻转件和夹持件向定位件所在方向运动,夹持件伸入开口槽内夹持住环形壳体;托举气缸带动定位件下降以使环形壳体脱离容置腔,翻转件带动夹持件和环形壳体转动以对环形壳体正反面翻转。

6、根据本实用新型的一实施例,夹持件为连杆夹爪,翻转件包括旋转头、气缸旋转部以及气缸夹持部,连杆夹爪前端的两个夹爪卡合于旋转头且其后端穿过旋转头连接至气缸夹持部,气缸加持部推动连杆夹爪以使两个夹爪张开或夹持环形壳体,气缸旋转部连接旋转头,通过旋转头带动连杆夹爪翻转。

7、根据本实用新型的一实施例,每一夹爪上均具有抵接环形壳体的夹持平面。

8、根据本实用新型的一实施例,输料组件还包括储料仓和设置于储料仓内的提升机,提升机的皮带上具有沿皮带提升方向依次设置的阻料台阶且阻料台阶和提升机侧壁之间具有落料区,皮带上多余的环形壳体沿落料区向下回落;导料槽位于皮带的外侧以承接皮带阻料台阶输送的环形壳体。

9、根据本实用新型的一实施例,提升机还包括设置于皮带输出端的筛料板,筛料板位于皮带的上方且上端向落料区所在方向倾斜以使皮带输出侧的每一阻料台阶上仅具有一个环形壳体,筛除的环形壳体沿落料区掉落。

10、根据本实用新型的一实施例,落料区所在侧的提升机侧壁下部具有向阻料台阶凸起的导料部,导料部的顶端呈倾斜状,筛料板筛选后进入落料区的环形壳体经导料部顶端导向至筛料板底端的阻挡台阶上。

11、根据本实用新型的一实施例,导料槽包括扩口的进料段和连接于输料带的缩口出料段,缩口出料段的宽度小于两个环形壳体的直径。

12、综上所述,本实用新型的提供的传感器壳体柔性上料机构在定位组件后设置视觉相机和旋转移料组件。视觉相机检测定位件上环形壳体的偏移角度。而旋转移料组件通过抓取头上的凸筋内涨抓取环形壳体并通过旋转电机、点感应片以及原点感应传感器的配合来实现环形壳体的偏移角度纠正。在转正后移位升降模组将环形壳体移料至下一工序。本实用新型提供的传感器壳体柔性上料机构在移料的过程中实现了环形壳体角度的转向,不仅实现了环形壳体的全自动柔性上料且转向和移料集合也大大简化了整个机构。

13、为让本实用新型的上述和其它目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合附图,作详细说明如下。

技术特征:

1.一种传感器壳体柔性上料机构,其特征在于,传感器壳体为环形壳体,所述传感器壳体柔性上料机构包括:

2.根据权利要求1所述的传感器壳体柔性上料机构,其特征在于,所述旋转电机通过电机连接板连接于移位升降模组,原点传感器通过连接臂连接于电机连接板,所述移料件还包括与原点传感器相对设置的限位块,限位块和原点传感器之间形成限位槽,连接在抓取头上的原点感应片的边缘沿限位槽转动。

3.根据权利要求2所述的传感器壳体柔性上料机构,其特征在于,移位升降模组包括移位电机、滑轨、承载架以及升降气缸,所述承载架设置于滑轨且连接于移位电机,在移位电机的作用下沿滑轨运动;升降气缸固定于承载架,旋转电机通过电机连接板连接于升降气缸。

4.根据权利要求1所述的传感器壳体柔性上料机构,其特征在于,定位组件还包括带动定位件升降的托举气缸且定位件远离输料带的一侧上具有开口槽;所述传感器壳体柔性上料机构还包括与定位件开口槽相对设置的翻转夹紧组件;所述翻转夹紧组件包括翻转件、前推气缸以及夹持件,夹持件连接于翻转件朝向定位件开口槽的一端,翻转件可伸缩式连接于前推气缸;当容置腔内的环形壳体需要翻转时,前推气缸带动翻转件和夹持件向定位件所在方向运动,夹持件伸入开口槽内夹持住环形壳体;托举气缸带动定位件下降以使环形壳体脱离容置腔,翻转件带动夹持件和环形壳体转动以对环形壳体正反面翻转。

5.根据权利要求4所述的传感器壳体柔性上料机构,其特征在于,所述夹持件为连杆夹爪,翻转件包括旋转头、气缸旋转部以及气缸夹持部,连杆夹爪前端的两个夹爪卡合于旋转头且其后端穿过旋转头连接至气缸夹持部,气缸加持部推动连杆夹爪以使两个夹爪张开或夹持环形壳体,气缸旋转部连接旋转头,通过旋转头带动连杆夹爪翻转。

6.根据权利要求5所述的传感器壳体柔性上料机构,其特征在于,每一夹爪上均具有抵接环形壳体的夹持平面。

7.根据权利要求1所述的传感器壳体柔性上料机构,其特征在于,所述输料组件还包括储料仓和设置于储料仓内的提升机,提升机的皮带上具有沿皮带提升方向依次设置的阻料台阶且阻料台阶和提升机侧壁之间具有落料区,皮带上多余的环形壳体沿落料区向下回落;导料槽位于皮带的外侧以承接皮带阻料台阶输送的环形壳体。

8.根据权利要求7所述的传感器壳体柔性上料机构,其特征在于,所述提升机还包括设置于皮带输出端的筛料板,所述筛料板位于皮带的上方且上端向落料区所在方向倾斜以使皮带输出侧的每一阻料台阶上仅具有一个环形壳体,筛除的环形壳体沿落料区掉落。

9.根据权利要求8所述的传感器壳体柔性上料机构,其特征在于,落料区所在侧的提升机侧壁下部具有向阻料台阶凸起的导料部,导料部的顶端呈倾斜状,筛料板筛选后进入落料区的环形壳体经导料部顶端导向至筛料板底端的阻挡台阶上。

10.根据权利要求1所述的传感器壳体柔性上料机构,其特征在于,所述导料槽包括扩口的进料段和连接于输料带的缩口出料段,缩口出料段的宽度小于两个环形壳体的直径。

技术总结

本技术提供一种传感器壳体柔性上料机构,其包括输料组件、定位组件、视觉相加以及旋转移料组件。输料组件包括导料槽和输料带。定位组件包括位于输料带末端的定位件,定位件上具有朝向输料带的容置腔,输料带将环形壳体输送至容置腔内。视觉相机设置于定位件上方且电性连接外部控制器。旋转移料组件电性连接外部控制器且包括移位升降模组、旋转电机以及移料件。移料件包括抓取头、原点感应片以及原点感应传感器,抓取头的前端具有多个沿其周向分布的凸筋。抓取时,抓取头插入环形壳体内环以使多个凸筋涨紧环形壳体,旋转电机通过抓取头带动原点感应片和环形壳体旋转,移位升降模组移动以将转正后的环形壳体移料至下一工序。

技术研发人员:何小文,郭得道,何兴川,徐忠堂,何天纯

受保护的技术使用者:杭州可速自动化设备有限公司

技术研发日:20230614

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!