金刚石投料装置的制作方法

本技术涉及金刚石磨料生产,特别是指一种金刚石投料装置。

背景技术:

1、金刚石微粉因为硬度高、耐磨性好,可广泛用于切削、磨削、钻探、抛光等,是一种新型超硬超细磨料,金刚石微粉及其制品广泛应用于汽车、机械、电子、航空、航天、玻璃、陶瓷等部门。金刚石微粉在生产过程中需要经过破碎工序,由于生产量大,导致一次性投料较多,在投料时容易堵塞料管,而且物料较密集也容易使破碎装置内堵塞、卡住,影响生产;且金刚石较硬,落料时容易损坏设备,降低了设备的使用寿命;由于原料中以及表面会附着许多杂质,导致破碎后的碎料上也存有杂质,后续工序不便清理,影响了碎料的质量。

技术实现思路

1、本实用新型提出一种金刚石投料装置,解决了目前投料易堵塞料管、破碎设备和原料上杂质不易处理的问题。

2、本实用新型的技术方案是这样实现的:

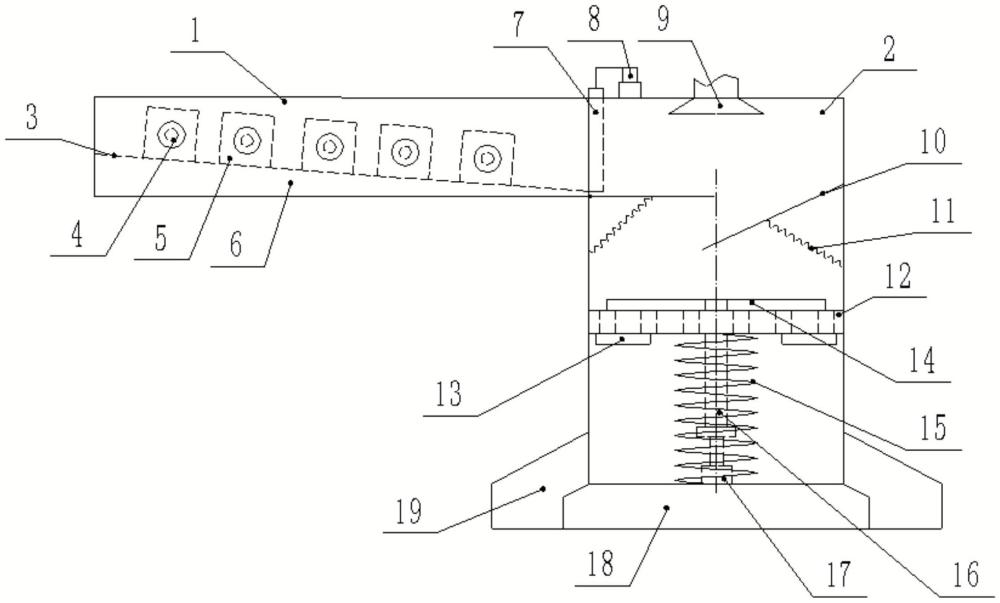

3、一种金刚石投料装置,包括输料管,输料管连通有落料管,输料管的出料口处设有第一液压缸驱动的挡料板,落料管内滑动设有落料板,落料板下端设有称重感应器,落料板通过第一弹簧与落料管的底部相连,落料板上滑动设有转轴,转轴贯穿落料板设有搅杆,转轴的下端通过第二液压缸与落料管底部相连,所述第一弹簧套设在转轴上,落料管的下端连通有环形的出料管。

4、其中,输料管内倾斜设有滤网,输料管的两侧对称设有若干第三液压缸,第三液压缸穿过输料管,且设有挤压板,挤压板与滤网的上表面滑动相抵,通过挤压板和滤网,能够对原料表面附着的杂质去除,提高了碎料后的质量,同时便于后续工序深度处理。

5、其中,落料管内设有缓冲板,缓冲板通过第二弹簧与落料管的内壁相连,能够对落下的原料进行缓冲,降低其速度和冲击力,避免设备受到损坏。

6、其中,落料管的上端设有负压风管,能够对管内扬起的粉尘进行吸收,避免从管内散出污染环境。

7、其中,落料板上设有通孔,且落料管的底部通过连杆支撑第一弹簧和第二液压缸,落料管的下端连通有集渣槽,与搅杆配合再次对原料上的杂质进行处理、分离,进一步减少附着的杂质,提高物料质量。

8、有益效果

9、本实用新型在落料板上设置称重感应器对原料进行称量,再通过搅杆、环形的出料管进行出料,每次投料均匀,实现了定量出料,同时搅杆也能避免料管堵塞,且能够从四周分撒出料,降低了原料的密集度,避免了堵塞、卡住设备的问题。

技术特征:

1.一种金刚石投料装置,包括输料管(1),其特征在于:输料管(1)连通有落料管(2),输料管(1)的出料口处设有第一液压缸(8)驱动的挡料板(7),落料管(2)内滑动设有落料板(12),落料板(12)下端设有称重感应器(13),落料板(12)通过第一弹簧(15)与落料管(2)的底部相连,落料板(12)上滑动设有转轴(16),转轴(16)贯穿落料板(12)设有搅杆(14),转轴(16)的下端通过第二液压缸(17)与落料管(2)底部相连,所述第一弹簧(15)套设在转轴(16)上,落料管(2)的下端连通有环形的出料管(19)。

2.根据权利要求1所述的一种金刚石投料装置,其特征在于:输料管(1)内倾斜设有滤网(3),输料管(1)的两侧对称设有若干第三液压缸(4),第三液压缸(4)穿过输料管(1),且设有挤压板(5),挤压板(5)与滤网(3)的上表面滑动相抵。

3.根据权利要求1所述的一种金刚石投料装置,其特征在于:落料管(2)内设有缓冲板(10),缓冲板(10)通过第二弹簧(11)与落料管(2)的内壁相连。

4.根据权利要求1所述的一种金刚石投料装置,其特征在于:落料管(2)的上端设有负压风管(9)。

5.根据权利要求1所述的一种金刚石投料装置,其特征在于:落料板(12)上设有通孔,且落料管(2)的底部通过连杆支撑第一弹簧(15)和第二液压缸(17),落料管(2)的下端连通有集渣槽(18)。

技术总结

本技术提出了一种金刚石投料装置,用以解决目前投料易堵塞料管、破碎设备和原料上杂质不易处理的问题。一种金刚石投料装置,包括输料管,输料管连通有落料管,输料管的出料口处设有第一液压缸驱动的挡料板,落料管内滑动设有落料板,落料板下端设有称重感应器,落料板通过第一弹簧与落料管的底部相连,落料板上滑动设有转轴,转轴贯穿落料板设有搅杆,转轴的下端通过第二液压缸与落料管底部相连,所述第一弹簧套设在转轴上,落料管的下端连通有环形的出料管。本技术定量投料,投料均匀,不易堵塞料管和设备。

技术研发人员:杨卫国,叶东波

受保护的技术使用者:河南万磨金刚石有限公司

技术研发日:20230724

技术公布日:2024/1/5

- 还没有人留言评论。精彩留言会获得点赞!