极片送料机构、叠片装置及电池生产线的制作方法

本技术涉及电池生产设备,具体涉及极片送料机构、叠片装置及电池生产线。

背景技术:

1、叠片是电池生产的工艺之一,叠片机通过将正极片、隔膜和负极片依次叠置,从而形成电芯。

2、目前,正极片和负极片模切后到叠片时,正极片和负极片的极耳方向需要平移和旋转90°的动作,所以,极片经模切裁断后,需要通过主送皮带机和分流皮带机送到叠片台进行叠片。

3、现有技术中,主送皮带机和分流皮带机包括皮带和真空吸附结构,皮带上开设有若干吸附孔,通过真空吸附结构将极片吸附在皮带上,由于皮带易跑偏、易打滑,导致极片在输送的过程中的输送精度差。

技术实现思路

1、有鉴于此,本实用新型提供了一种极片送料机构、叠片装置及电池生产线,以解决皮带易跑偏、易打滑导致极片在输送的过程中的输送精度差的问题。

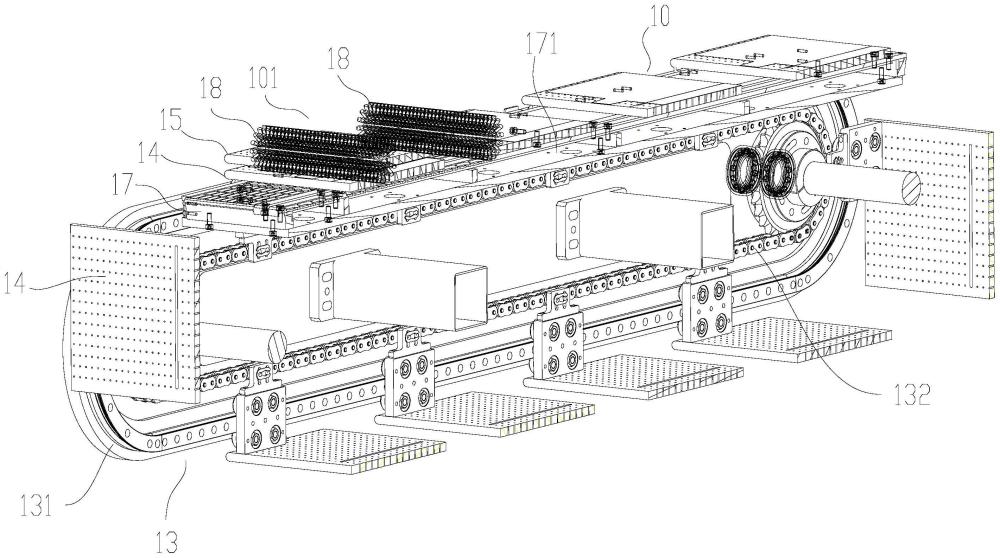

2、第一方面,本实用新型提供了一种极片送料机构,包括:输送线本体,包括输送架、输送件、若干托盘、主动旋转件及驱动机构,若干托盘设置在输送件上,输送件和主动旋转件之间通过凹凸结构配合,驱动机构与主动旋转件连接;或者,输送线本体包括磁悬浮传送机构和设置在磁悬浮传送机构上的若干托盘,多个托盘在磁悬浮传送机构上独立移动;其中,托盘适于接收预设长度的极片料带并承载将极片料带切割为多片成列的极片,托盘上设置有若干第一过气孔,预设长度小于等于托盘的宽度;吸附结构,设置在输送架上,吸附结构内设置有真空腔,吸附结构的上表面设置有多个第三过气孔,第三过气孔与真空腔连通,托盘移动时,第三过气孔与第一过气孔连通,托盘上的极片通过吸附结构吸附在托盘上。

3、有益效果:将托盘设置在输送件上,在托盘上开设第一过气孔,托盘移动时,通过吸附结构将极片吸附在托盘上,托盘随输送件的运动而运动,输送件与主动旋转件之间通过凹凸结构配合,输送件与主动旋转件之间没有打滑现象,输送件和磁悬浮传送机构均为高精度输送件,极片通过吸附结构吸附在托盘上,极片在输送过程中几乎不发生移动,输送精度高,有效的解决了皮带易跑偏、易打滑导致极片在输送的过程中的输送精度差的问题,并且在叠片时无需设置极片定位机构,相比于现有技术中在叠片时需要极片定位机构,减少零部件数量,节约成本。

4、在一种可选的实施方式中,每个托盘运动时所形成的轨迹为环形。

5、有益效果:通过若干托盘在环形轨迹上循环,仅设置一定数量的托盘即可,无需设置较多的托盘,节约成本。

6、在一种可选的实施方式中,输送件呈环形,若干托盘绕着输送件的一周间隔固定在输送件上。

7、有益效果:托盘随输送件的运动而运动,输送件和托盘之间没有相对移动,极片在输送件的精度完全取决于输送件,输送件的精度高使得极片在输送过程中的输送精度也高。

8、在一种可选的实施方式中,输送件设有两个,两个输送件间隔设置,托盘的两侧与两个输送件一一对应固定连接,吸附结构位于两个输送件之间。

9、有益效果:通过两个输送件支撑托盘的两侧,托盘在运动过程中更稳定可靠,不会发生倾斜等情况。

10、在一种可选的实施方式中,输送件设有一个,输送件与托盘的中部,吸附结构包括第一吸附结构和第二吸附结构,输送件位于第一吸附结构和第二吸附结构之间,或者,输送件与托盘的一侧固定连接,吸附结构位于输送件的一侧。

11、有益效果:输送线本体采用一个输送件,减少零件数量,节约成本。

12、在一种可选的实施方式中,每个托盘具有与输送件接触设置的接触状态及与输送件分离的分离状态,托盘处于接触状态时,托盘可随输送件的运动而同步运动。

13、有益效果:托盘不与输送件固定连接,将托盘放置在输送件上,托盘可随输送件的运动而同步运动也可以实现托盘的精准输送。

14、在一种可选的实施方式中,输送件包括上下设置的上输送件和下输送件,极片送料机构还包括第一流转机构和第二流转机构,上输送件具有接收极片料带的接料位和对托盘上的多片极片进行下料的下料位,第一流转机构适于将上输送件的下料位处的托盘流转至下输送件的上料端上,第二流转机构适于将下输送件的下料端处的托盘流转至上输送件的接料位。

15、在一种可选的实施方式中,输送线本体包括磁悬浮传送机构时,若干托盘在运动时,相邻的两个托盘之间的距离可变。

16、有益效果:当一个托盘在接料位处停止后并接料后,该托盘在磁悬浮传送机构上运动,该托盘的运动快慢可以调节,进而改变该托盘与其相邻的托盘之间的间距,进而实现变距,当托盘离开接料位或下料位时,托盘的速度越快越好,提高生产节拍。并且,一个托盘在接料位或下料位时,下一个托盘能够迅速移动紧靠至接料位处的托盘,其余托盘也依次紧靠至前一个托盘,在靠近接料位或下料位的位置,若干托盘依次紧邻设置,当极片料带切割完成后或极片下料后,下一个托盘能够迅速移动至接料位,大大提高生产节拍。

17、在一种可选的实施方式中,第一过气孔包括吸气孔,吸气孔适于在托盘的上表面形成负压。

18、有益效果:当需要在托盘上对极片料带进行切割以及输送极片时,通过吸气孔在托盘的上表面形成负压,从而将极片料带或极片吸附在托盘的表面上,防止在切割过程中极片料带发生移动或在输送过程中极片发生移动。

19、在一种可选的实施方式中,第一过气孔还包括吹气孔,吹气孔适于在托盘的上表面形成正压。

20、有益效果:当向托盘上流转极片料带时,吹气孔在托盘的上表面形成正压,使得极片料带处于略微悬浮的状态,从而防止极片料带在前进的过程中带发生褶皱,或者与托盘碰撞后弯折。

21、在一种可选的实施方式中,极片送料机构具有接料位,极片送料机构还包括盖板,盖板设置在接料位处并位于输送件的上方,盖板上设置有多个第二过气孔,多个第二过气孔适于在盖板的下表面上形成正压。

22、有益效果:盖板的作用主要是对极片料带进行上方的限位。极片料带在上料的过程中,托盘上的吹气孔会在极片料带的下方吹气产生正压,为了防止极片料带被吹飞,因此需要在极片料带的上方设置盖板。

23、在一种可选的实施方式中,输送线本体的第一侧形成进料侧,输送线本体的第二侧与进料侧相对设置,吹气孔的上端朝向第二侧延伸设置,第二过气孔的下端朝向第二侧延伸设置。

24、有益效果:吹气孔的气流在沿着背离上料机构的方向上倾斜吹出,因此从吹气孔吹出的气流能够对极片料带施加一个背离上料机构方向的驱动力,从而起到辅助上料、推动极片料带移动的效果。第二过气孔的气流在沿着背离上料机构的方向上倾斜吹出,因此从第二过气孔吹出的气流能够对极片料带施加一个背离上料机构方向的驱动力,从而起到辅助上料、推动极片料带移动的效果。

25、在一种可选的实施方式中,输送件为链条或同步齿形带,主动旋转件为与链条或同步齿形带对应配合的主动链轮或主动齿轮。

26、有益效果:通过链条或同步齿形带实现极片的高精度输送,易于实现。

27、在一种可选的实施方式中,吸附结构固定在输送架上,吸附结构沿输送线本体的输送方向延伸。

28、有益效果:托盘在吸附结构上方移动时,通过负压将极片料带或极片吸附在托盘上,结构简单,便于实现。

29、在一种可选的实施方式中,输送线本体具有位于吸附结构上方的若干上停止位,吸附结构的表面与上停止位对应位置处的吸附力,大于吸附结构的表面其他位置处的吸附力。

30、有益效果:当极片料带在托盘上进行切割前,需要进行快速的吸附定位,以加快生产节拍,因此吸附结构在接料位的位置吸附力适当增大。当极片跟随托盘移动至上停止时需要停止,在停止的过程中托盘会产生减速,因此吸附结构在上停止位的位置吸附力适当增大,以防止极片因惯性发生位置偏移。

31、在一种可选的实施方式中,输送线本体具有位于吸附结构上方的若干上停止位,吸附结构的表面与上停止位对应位置处的第三过气孔的孔径,小于吸附结构的表面其他位置处的第三过气孔的孔径;和/或,吸附结构的表面与上停止位对应位置处的第三过气孔的密度,大于吸附结构的表面其他位置处的第三过气孔的密度。

32、有益效果:吸附结构的表面与上停止位对应位置处的第三过气孔的孔径较小,使得托盘在接料位处具有较大的吸附力,能够快速对极片料带进行吸附,提高生产节拍。同时,托盘在其他上停止位处具有较大的吸附力,防止极片因惯性发生位置偏移,实现极片的高精度输送。其中,最前方的上停止位形成接料位。吸附结构的表面与上停止位对应位置处的第三过气孔的密度较大,使得托盘在接料位处具有较大的吸附力,能够快速对极片料带进行吸附,提高生产节拍。同时,托盘在其他上停止位处具有较大的吸附力,防止极片因惯性发生位置偏移,实现极片的高精度输送。

33、在一种可选的实施方式中,输送线本体具有若干停止位,输送件从上一个停止位向下一个停止位移动时,输送件的速度先从零加速至预设速度后以预设速度匀速运动预设时间,再从预设速度减速至零。

34、有益效果:在两个停止位之间,输送件的速度曲线变化圆滑,不存在速度突变点,输送极片时更稳定。

35、第二方面,本实用新型还提供了一种叠片装置,包括:上料机构,适于流转极片料带;上述的极片送料机构,设置在上料机构的下游位置并接收上料机构流转的极片料带,极片送料机构适于输送极片;定位机构,适于将极片料带定位在极片送料机构上;切割机构,设置在极片送料机构的上方,切割机构适于将极片料带切割为多片成列的极片;叠片机构,设置在极片送料机构的下游位置,叠片机构包括叠片台、抓取装置和隔膜层叠机构,抓取装置适于将多个极片搬运至叠片台上,隔膜层叠机构适于将隔膜和极片层叠。

36、有益效果:通过上料机构将料带流转至极片送料机构上,定位机构将料带定位在极片送料机构上,然后切割机构对定位后的极片料带进行切割,形成多片成列的极片。极片通过极片送料机构输送至叠片机构处,然后直接通过抓取装置搬运至叠片台上进行叠片。上述结构中,料带在切割前即已经进行定位,因此极片在进行叠片前无需进行位置校正,也即无需设置纠偏工位。因此本实施例的技术方案解决了现有技术中的极片在叠片前需要通过纠偏工位进行位置校正,额外增加占用空间及成本的缺陷。

37、第三方面,本实用新型还提供了一种电池生产线,包括如上述的叠片装置。

- 还没有人留言评论。精彩留言会获得点赞!