烫印机的自动上料装置的制作方法

本技术涉及烫金机,具体涉及一种烫印机的自动上料装置。

背景技术:

1、烫金工艺是一种不用油墨的特种印刷工艺,所谓烫金是指烫金机工作时在一定的温度和压力下将电化铝箔烫印到承印物表面的工艺过程,在生活中的盘子会有美观方面的需求,市面上盘子的各种印花大多数也都是经过烫金工艺实现,烫金技术被广泛地采用,其未来前景也还在不断扩大。

2、然而目前的烫金机在产过程中,对于盘状的产品送料往往是基于固定的产品形状设计一个固定的物料存放件,这样会导致遇到不同尺寸的盘子时更换不同的物料存放件造成了资源浪费,再者,通过人力方式完成上料工序,这样会导致工人容易造成疲劳操作,存在压伤烫伤手指的风险,具有一定的安全隐患。

技术实现思路

1、本实用新型主要针对上述烫金机上料时存在的问题,发明了一种烫印机的自动上料装置,由于滑动导杆和升降驱动螺杆之间的间距大于限位杆,因此四根限位杆之间的间距决定了可容纳的盘子的最大直径,遇到加工不同尺寸的盘子时,可通过拆卸螺钉后调整四个限位固定块的相对位置,调整后四根限位杆间距发生改变便可以放置不同直径的盘子;物料放入至物料放置板上后通过第一驱动电机的转轴带动物料放置板往上运动,每次盘子运动的指定位置后上料输送组件行输送至下一工序。

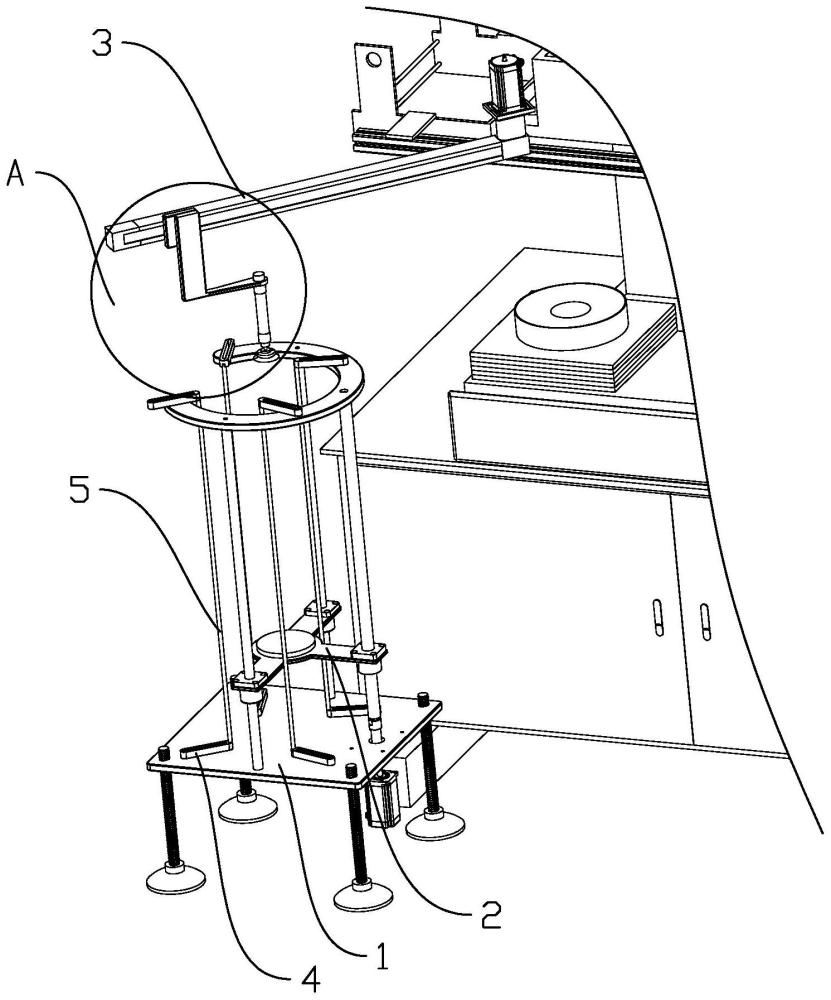

2、本实用新型的发明目的是通过以下技术方案实现的:一种烫印机的自动上料装置,包括上料底座,设置在上料底座表面的物料存放组件,所述物料存放组件的上方设有上料输送组件,所述上料底座的表面设有若干限位固定块,每个所述限位固定块的表面设有腰型通孔,所述上料底座表面且位于腰型通孔的位置设有限位通孔,每个所述限位固定块朝向中间的一侧设有限位杆。

3、作为优选,所述上料底座包括底座支撑板、底座支撑螺杆和螺杆脚垫,所述底座支撑板的表面螺纹连接于底座支撑螺杆,所述底座支撑螺杆的底部设有螺杆脚垫。

4、作为优选,所述物料存放组件包括滑动导杆、升降驱动螺杆、物料放置板、弧形支撑板和第一驱动电机,所述第一驱动电机设置在底座支撑板的底部,所述滑动导杆连接于底座支撑板的表面,所述滑动导杆的顶部连接于弧形支撑板,所述升降驱动螺杆的一端穿过底座支撑板的表面连接于第一驱动电机的转轴,另一端连接于弧形支撑板,所述升降驱动螺杆的表面设有螺纹槽,所述物料放置板和螺纹槽传动连接,所述物料放置板和滑动导杆滑动连接。

5、作为优选,所述上料输送组件包括上料横杆、传动带、第二驱动电机、上料过渡板、升降气缸和吸盘,所述上料横杆的表面传动连接有传动带,所述上料横杆的一端设有第二驱动电机,所述第二驱动电机传动连接于传动带,所述传动带的外部连接有上料过渡板,所述上料过渡板的一侧设有升降气缸,所述升降气缸的底部设有吸盘。

6、作为优选,所述物料放置板的形状为t形,所述物料放置板的两端设有滑动凸台,所述滑动凸台内部滑动连接于滑动导杆,所述物料放置板的顶部设有驱动凸台,所述驱动凸台内部与升降驱动螺杆的螺纹槽传动连接。

7、作为优选,所述上料过渡板由l形支撑杆和方形支撑板组成,所述方形支撑板固定接板于传动带外部的齿,所述l形支撑杆连接于方形支撑板的表面。

8、作为优选,所述弧形支撑板的朝向中间也设有若干限位固定块,所述弧形支撑板表面且位于腰型通孔的位置也设有限位通孔,所述限位固定块分别对应连接于限位杆。

9、与现有技术相比,本实用新型具有以下有益效果:1、由于滑动导杆和升降驱动螺杆之间的间距大于限位杆,因此四根限位杆之间的间距决定了可容纳的盘子的最大直径,遇到加工不同尺寸的盘子时,可通过拆卸螺钉后调整四个限位固定块的相对位置,调整后四根限位杆间距发生改变便可以放置不同直径的盘子,实现了盘状的产品送料时可以根据不同的产品形状改变不同的物料存放件,没有造成资源的浪费;2、物料放入至物料放置板上后通过第一驱动电机的转轴带动物料放置板往上运动,每次盘子运动的指定位置后上料输送组件行输送至下一工序,整个上料过程无需人力过多参与,防止工人疲劳操作,保障了生产安全。

技术特征:

1.一种烫印机的自动上料装置,包括上料底座(1),设置在上料底座(1)表面的物料存放组件(2),其特征在于,所述物料存放组件(2)的上方设有上料输送组件(3),所述上料底座(1)的表面设有若干限位固定块(4),每个所述限位固定块(4)的表面设有腰型通孔(41),所述上料底座(1)表面且位于腰型通孔(41)的位置设有限位通孔(11),每个所述限位固定块(4)朝向中间的一侧设有限位杆(5)。

2.根据权利要求1所述的烫印机的自动上料装置,其特征在于,所述上料底座(1)包括底座支撑板(12)、底座支撑螺杆(13)和螺杆脚垫(14),所述底座支撑板(12)的表面螺纹连接于底座支撑螺杆(13),所述底座支撑螺杆(13)的底部设有螺杆脚垫(14)。

3.根据权利要求2所述的烫印机的自动上料装置,其特征在于,所述物料存放组件(2)包括滑动导杆(21)、升降驱动螺杆(22)、物料放置板(23)、弧形支撑板(24)和第一驱动电机(25),所述第一驱动电机(25)设置在底座支撑板(12)的底部,所述滑动导杆(21)连接于底座支撑板(12)的表面,所述滑动导杆(21)的顶部连接于弧形支撑板(24),所述升降驱动螺杆(22)的一端穿过底座支撑板(12)的表面连接于第一驱动电机(25)的转轴,另一端连接于弧形支撑板(24),所述升降驱动螺杆(22)的表面设有螺纹槽,所述物料放置板(23)和螺纹槽传动连接,所述物料放置板(23)和滑动导杆(21)滑动连接。

4.根据权利要求3所述的烫印机的自动上料装置,其特征在于,所述上料输送组件(3)包括上料横杆(31)、传动带(32)、第二驱动电机(33)、上料过渡板(34)、升降气缸(35)和吸盘(36),所述上料横杆(31)的表面传动连接有传动带(32),所述上料横杆(31)的一端设有第二驱动电机(33),所述第二驱动电机(33)传动连接于传动带(32),所述传动带(32)的外部连接有上料过渡板(34),所述上料过渡板(34)的一侧设有升降气缸(35),所述升降气缸(35)的底部设有吸盘(36)。

5.根据权利要求3所述的烫印机的自动上料装置,其特征在于,所述物料放置板(23)的形状为t形,所述物料放置板(23)的两端设有滑动凸台(231),所述滑动凸台(231)内部滑动连接于滑动导杆(21),所述物料放置板(23)的顶部设有驱动凸台(232),所述驱动凸台(232)内部与升降驱动螺杆(22)的螺纹槽传动连接。

6.根据权利要求4所述的烫印机的自动上料装置,其特征在于,所述上料过渡板(34)由l形支撑杆(341)和方形支撑板(342)组成,所述方形支撑板(342)固定接板于传动带(32)外部的齿,所述l形支撑杆(341)连接于方形支撑板(342)的表面。

7.根据权利要求3所述的烫印机的自动上料装置,其特征在于,所述弧形支撑板(24)的朝向中间也设有若干限位固定块(4),所述弧形支撑板(24)表面且位于腰型通孔(41)的位置也设有限位通孔(11),所述限位固定块(4)分别对应连接于限位杆(5)。

技术总结

本技术涉及一种烫印机的自动上料装置,包括上料底座,设置在上料底座表面的物料存放组件,所述物料存放组件的上方设有上料输送组件,所述上料底座的表面设有若干限位固定块,每个所述限位固定块的表面设有腰型通孔,所述上料底座表面且位于腰型通孔的位置设有限位通孔,每个所述限位固定块朝向中间的一侧设有限位杆;本技术四根限位杆之间的间距决定了可容纳的盘子的最大直径,遇到加工不同尺寸的盘子时,可通过拆卸螺钉后调整四个限位固定块的相对位置,调整后四根限位杆间距发生改变便可以放置不同直径的盘子,实现了盘状的产品送料时可以根据不同的产品形状改变不同的物料存放件,没有造成资源的浪费。

技术研发人员:李建成,张一为,丁家亮,朱垂启,范明,严应福

受保护的技术使用者:浙江万得福智能科技股份有限公司

技术研发日:20230824

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!