一种散装物料溜槽式装车设备的制作方法

本技术涉及散装物料的装车设备,具体涉及一种散装物料溜槽式装车设备。

背景技术:

1、在对散性物料进行装车转运时,把物料准确地装入到车箱内,保证物料不洒漏是很重要的工作,料斗式筒仓定量装车系统在装载运料车辆的过程中已大量使用,包括架体、架体上自上而下依次安装有缓冲仓、称量仓。其装车方法是先将物料输送至很高的缓冲仓中,当达到设定料位时将缓冲仓中的物料卸料至缓冲仓下面的一个称量仓中进行物料重量计量,经计量后物料从称量仓下面的出料口经过卸料闸门装入称量仓下面的运料车辆中。优点是物料的流动过程是利用自身的重力进行,可以达到快速、定量的装车效果。但也存在下述不足,在将松散物料由称量仓卸料到运料车辆的车厢内时,为了将物料沿车厢长度方向完全装满、装的均匀,需要在装车的过程中,以称量仓下的出料口为中心反复前后移动车辆并分多次卸料;因此需要司机适时的移动车辆,如果司机没有及时移动车辆,很容易造成物料的溢出,造成车辆欠载和物料的浪费。当前普遍的做法是现场安排专门的卸料指挥人员,由指挥人员指导运料车司机以称量仓下的出料口为中心向前或向后移动汽车分多次卸料,指挥人员根据当前车辆位置以及车厢内实际装料情况控制称量仓下的出料口的卸料闸门的开关,不断重复以上动作直至把运料车辆的车厢装满。即便如此,如果两者配合不好,也有可能出现物料外溢或物料少装的情况,整体操作比较繁琐且对货车司机和指挥人员的要求较高。因此传统装车方式存在下述问题和不足:

2、1、耗费人力,卸料过程至少需要现场卸料指挥人员和运料车司机全程参与,对人员的经验和技术水平要求高,工人作业环境差,劳动强度高,安全性差;

3、2、装车时运料车必须前后移动多次才能装满,作业流程复杂麻烦,流程时间长,工作效率低;每个运料车司机驾驶习惯不同,导致前后移动车辆差异性大,装载量因人而异,差别较大,不能形成标准化流程作业。

技术实现思路

1、本实用新型的目的在于克服现有技术的不足,提供一种散装物料溜槽式装车设备,以解决背景技术中存在的问题。

2、本实用新型为实现上述目的所采用的技术方案是:

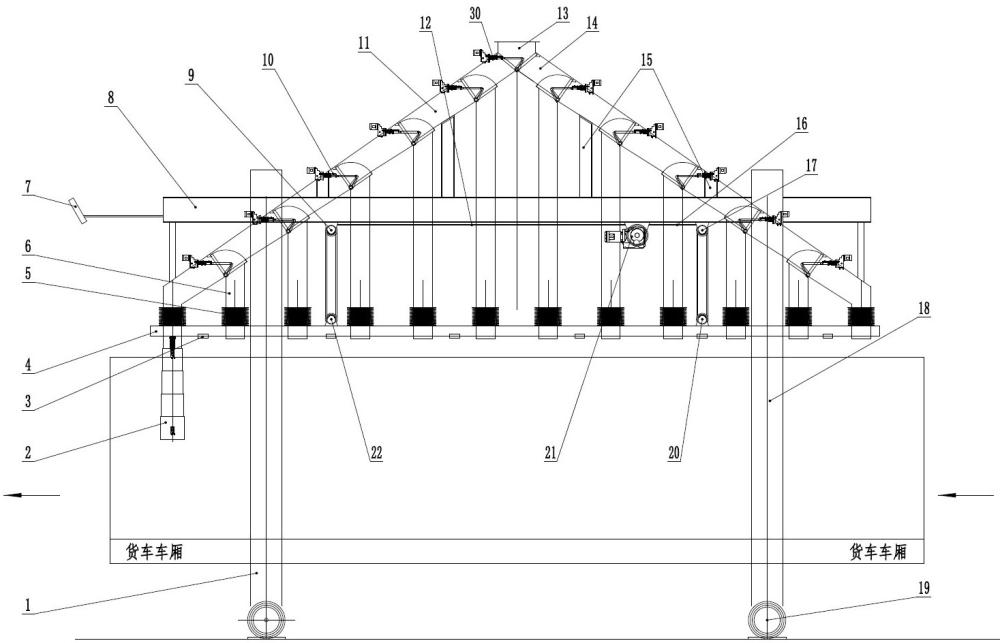

3、一种散装物料溜槽式装车设备,包括机架、料斗式筒仓定量装车系统,料斗式筒仓定量装车系统包括架体,架体上自上而下依次安装有缓冲仓、称量仓,称量仓的下端出口设有卸料阀门,其特征在于:机架上设有分料溜筒,分料溜筒截面为倒置的y形,包括位于上方的一个进料溜筒和位于下方的两个出料溜筒,两个出料溜筒分别朝向前侧和后侧,进料溜筒的上端与卸料阀门相连,进料溜筒的下端与两个出料溜筒通过分料阀门相连,散装物料由上方的进料溜筒进入、从前出料溜筒、后出料溜筒流出,使一路物料分成两路;

4、前出料溜筒、后出料溜筒上均设有至少两个装车溜筒,所有的装车溜筒在水平方向等间距设置;装车溜筒下部的空间能够通过运料车辆,运料车辆可以停放在装车溜筒下方进行装料。

5、通过采用上述技术方案,进料溜筒的下端与两个出料溜筒通过分料阀门相连,控制系统可以选择性的控制进料溜筒与前出料溜筒连通、与后出料溜筒断开;或,进料溜筒与后出料溜筒连通、与前出料溜筒断开;或,进料溜筒与前出料溜筒、后出料溜筒均连通,以适应不同的装车位置。前出料溜筒、后出料溜筒上设置多个装车溜筒,所有的装车溜筒在水平方向等间距设置,根据需要最前端的装车溜筒与最后端的装车溜筒之间的距离可以设置为与所有转运车辆中货箱长度最长的货箱相匹配,在装车过程中车辆处于静止状态即可,避免车辆装车过程中的频繁启停、反复调车位置修正等操作,大大提高了装车效率。

6、上述的一种散装物料溜槽式装车设备中,所述的装车溜筒沿竖向设置,上端通过装车阀门与前出料溜筒/后出料溜筒相连。

7、通过采用上述技术方案,所有的装车溜筒上端均通过装车阀门与前出料溜筒/后出料溜筒相连,使用中可以根据实际需要,如物料的种类、形态等,调节不同位置的装车溜筒的装车阀门的开度,实现均匀装车。

8、上述的一种散装物料溜槽式装车设备中,所述的装车溜筒包括上部的固定溜筒和下部的伸缩溜筒,固定溜筒的上端与装车阀门相连,伸缩溜筒的上口与固定溜筒的下端相连。

9、通过采用上述技术方案,装车溜筒包括上部的固定溜筒和下部的伸缩溜筒,物料从装车系统的定量仓出料口进入到分料溜筒、装车溜筒,将物料装入车厢中。由于装车溜筒的下部设计了伸缩溜筒,使出料通道可以伸缩,待机时伸缩溜筒处于收缩状态,装车作业时,伸缩溜筒由收缩状态调整为下放状态,装车范围增大,同时适应了不同高度车厢的装车要求,因此物料装车定位准确,不洒料,使用范围广。

10、上述的一种散装物料溜槽式装车设备中,所述的伸缩溜筒的下端连接于升降架上,机架与升降架之间设有升降驱动装置。

11、通过采用上述技术方案,所有的伸缩溜筒的下端连接于升降架上,可以使用一套升降驱动装置驱动其一起升降,结构简单,成本低。

12、上述的一种散装物料溜槽式装车设备中,所述的升降驱动装置包括,

13、升降减速电机,设置于机架的横梁上,

14、升降轴,通过轴承转动连接于轴承座上,一端与升降减速电机的输出轴相连,轴承座设置于机架的横梁上,

15、卷筒,设置于升降轴上,

16、前动滑轮、后动滑轮,分别转动连接于前下滑轮架、后下滑轮架上,前下滑轮架、后下滑轮架前后对称设置于升降架上,

17、前定滑轮、后定滑轮,分别转动连接于前上滑轮架、后上滑轮架上,前上滑轮架、后上滑轮架设置于机架上,并分别与前下滑轮架、后下滑轮架相对应,

18、前钢丝绳,一端连结于卷筒上,另一端依次绕过前定滑轮、前动滑轮后连结于前上滑轮架上,

19、后钢丝绳,一端连结于卷筒上,另一端依次绕过后定滑轮、后动滑轮后连结于后上滑轮架上。

20、通过采用上述技术方案,升降驱动装置采用常规的钢丝绳驱动系统,结构简单、成本低、操作方便,运转稳定性好,不易骤然整根折断,工作可靠。

21、进一步地,所述的伸缩溜筒中,最前端的至少一个伸缩溜筒为带动力的自动伸缩溜筒,其下端不与升降架相连,可从升降架中穿过;其余伸缩溜筒为无动力伸缩溜筒。

22、更进一步地,所述的带动力的自动伸缩溜筒采用tc系列伸缩溜筒。

23、通过采用上述技术方案,所有的伸缩溜筒中,最前端的伸缩溜筒采用tc系列伸缩溜筒,为带动力的自动伸缩溜筒,其下端不与升降架相连,可从升降架中穿过,该伸缩溜筒可以在竖直方向单独自由伸缩。装车时,初始落料点较高,装车落差比较大,料流下落后落点难以控制,先将该伸缩溜筒下降,其下端伸入至车厢底部,引导料流下落,使物料准确落入车厢中。既能保证落料点稳定、不洒料,同时产生的粉尘少,安全环保。在控制系统中设置车厢底部离地高度,以及车厢顶部离地高度,控制系统会根据两个高度差,设定每次提升距离,散装物料开始装车,控制系统根据料位传感器提供的实时料位信号,控制伸缩溜筒自动往上提高一定距离,继续装车,直至料位传感器检测到车厢前部的料位到达设定料位后,控制系统关闭该装车溜筒的装车阀门,并开启后面装车溜筒的装车阀门,继续进行装车作业,直至将车厢装满物料。

24、上述的一种散装物料溜槽式装车设备中,所述的卸料阀门、分料阀门、装车阀门均采用电动翻板阀。

25、通过采用上述技术方案,卸料阀门、分料阀门、装车阀门均采用电动翻板阀,电动翻板阀由电动执行器和翻板阀组成,结构简单、操作方便,其工作原理是通过电动装置驱动阀杆,使阀板产生旋转运动,本技术方案中,电动翻板阀的电动执行机构选择调节型,调节型电动翻板阀起到调节流量的作用,本身具有反馈信号功能,可与控制系统相连接,通过控制系统控制阀板的开启或关闭,以及阀板开启的角度,控制装车流量。

26、上述的一种散装物料溜槽式装车设备中,所述机架的下端设有行走车轮。

27、通过采用上述技术方案,机架的下端设有行走车轮,可使用拖车等工具将整机牵引至所需要的位置,方便进行转场使用。

28、有益效果

29、1、前出料溜筒、后出料溜筒上设置多个装车溜筒,根据需要最前端的装车溜筒与最后端的装车溜筒之间的距离可以设置为与所有转运车辆中货箱长度最长的货箱相匹配,在装车过程中车辆处于静止状态即可,整个装车过程汽车无需移动,也无需人工对车辆进行操作,自动化程度高,节省人力,装车效率高。

30、2、所有的装车溜筒上端均通过装车阀门与前出料溜筒/后出料溜筒相连,使用中可以根据实际需要,如物料的种类、形态等,调节不同位置的装车溜筒的装车阀门的开度,实现均匀装车。

31、3、装车溜筒的下部设置伸缩溜筒,物料从装车系统的定量仓出料口进入到分料溜筒、装车溜筒,将物料装入车厢中。由于出料通道可以伸缩,装车范围增大,同时适应了不同高度车厢的装车要求,因此物料装车定位准确,不洒料,使用范围广,并可有效地控制装车产生的粉尘污染。

32、4、进一步的技术方案中,最前端的伸缩溜筒采用tc系列伸缩溜筒,为带动力的自动伸缩溜筒,其下端不与升降架相连,可从升降架中穿过,该伸缩溜筒可以在竖直方向单独自由伸缩。装车时,先将该伸缩溜筒下降到车厢底部,引导料流下落,使物料准确落入车厢中。既能保证落料点稳定、不洒料,同时产生的粉尘少,安全环保。料位传感器检测到车厢前部的料位到达车厢顶部后,控制系统关闭该装车溜筒的装车阀门,并开启后面装车溜筒的装车阀门,继续进行装车作业,直至将车厢装满物料。

- 还没有人留言评论。精彩留言会获得点赞!