一种自动化物料装车系统的制作方法

本申请涉及物流系统,更具体地说,涉及一种自动化物料装车系统。

背景技术:

1、现有技术中的立体仓库内的带托盘箱件物料出库发货的流程中,普遍采用人工利用叉车从立库出料口叉出整托箱料,将其放置于出库平台,然后人工将整托箱料(带铁质托盘)重新码放后换成木质托盘,以便于发货,最后将已换成木质托盘的整托箱料人工叉取进行拉伸膜包装后,再采用叉车一托一托地码放到平板车上。

2、现有技术中带托盘箱件物料出库发货装车的流程的缺点在于:人力成本高,需要人工搬运箱料换托盘,进行人工拉伸膜包装盒叉车作业,自动化程度低、人的劳动强度高,工人的安全性得不到保障,特别是在箱料重量很大的场合。

技术实现思路

1、本发明主要目的是提供一种自动化物料装车系统,旨在解决现有技术中带托盘箱件物料出库发货装车的流程自动化程度低、人力耗费高、安全性差的技术问题。

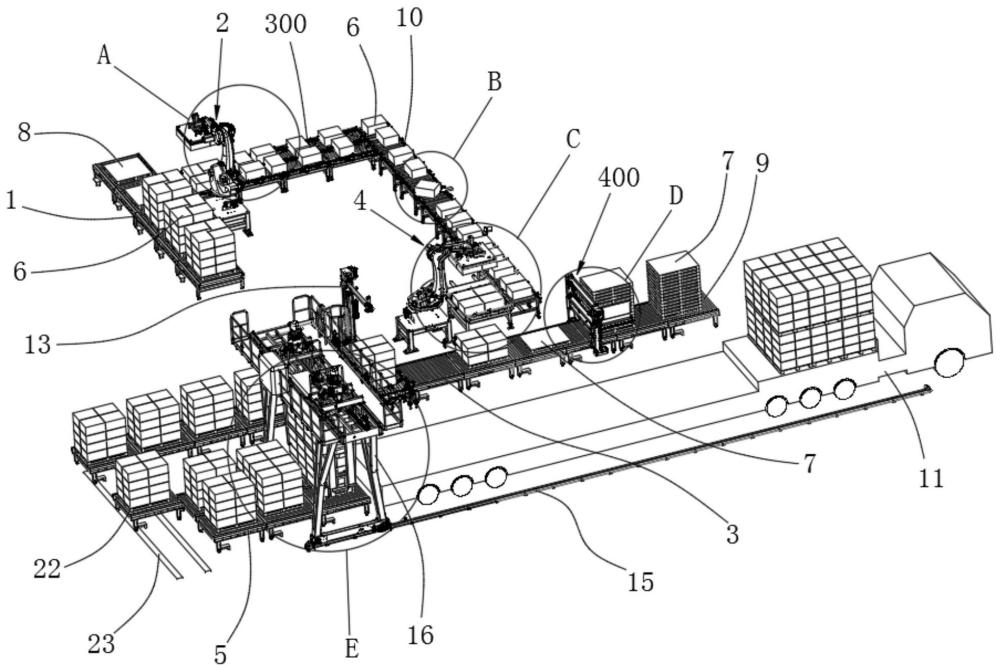

2、为实现上述目的,本发明采用的技术方案是:一种自动化物料装车系统,其中,包括:

3、出库输送线和第一输送线,所述出库输送线与仓库对接以能够将所述仓库中的物料垛输出;

4、拆盘设备,所述拆盘设备能够将所述出库输送线上的物料垛中的物料一层一层地逐一提取至所述第一输送线上;

5、物料换向驱动装置,所述物料换向驱动装置设置于所述第一输送线,能够选择性地驱动所述第一输送线上的物料转动换向;

6、物料组型部件,所述物料组型部件设置在所述第一输送线的输送方向的末端,用于将所述第一输送线上的多个物料以预定数量组型成物料组;

7、第二输送线和设置于所述第二输送线的第一物料支承件分发装置,所述第一物料支承件分发装置用于将第一物料支承件分发至所述第二输送线上;

8、码垛设备,用于将所述第一输送线上的组型后的物料组提取并以预定层数码放至所述第二输送线上的第一物料支承件上,以在所述第一物料支承件上形成物料垛;

9、第三输送线以及设置于所述第三输送线的自动装车机,所述第三输送线用于承接所述第二输送线上的装载有带第一物料支承件的物料垛,所述自动装车机与待装车车辆对接,以将所述第三输送线上承接的带第一物料支承件的物料垛输送至所述待装车车辆。

10、进一步地,所述拆盘设备和码垛设备均为带吸盘装置的机器人。

11、进一步地,所述第一输送线包括彼此对接的靠边辊筒输送机和水平辊筒输送机,所述靠边辊筒输送机包括垂直于其输送方向布置的两排倾斜输送辊,所述两排倾斜输送辊形成中间高两边低的结构,所述水平辊筒输送机上的输送辊呈水平布置,所述拆盘设备能够将所述出库输送线上的物料垛中的物料一层一层地逐一提取至所述靠边辊筒输送机上,所述物料换向驱动装置、物料组型部件设置于所述水平辊筒输送机,所述码垛设备用于将所述水平辊筒输送机上的组型后的物料组提取并以预定层数码放至所述第二输送线上的第一物料支承件上。

12、进一步地,所述物料换向驱动装置包括伸缩驱动机构和连接于所述伸缩驱动机构的换向轮,所述伸缩驱动机构伸出时能够使所述换向轮触碰所述第一输送线上的物料换向,所述伸缩驱动机构缩回时,所述换向轮不触碰所述第一输送线上的物料。

13、进一步地,所述自动化物料装车系统包括标签扫描装置和自动拉伸膜包装装置,所述标签扫描装置设置于所述第一输送线并且沿所述第一输送线的输送方向位于所述物料换向驱动装置的操作工位之后,所述自动拉伸膜包装装置设置于所述第二输送线并且沿所述第二输送线的输送方向位于所述码垛设备的操作工位之后。

14、进一步地,所述第一物料支承件为木制件,所述仓库中的物料垛放置在第二物料支承件上,所述第二物料支承件为金属制件。

15、进一步地,所述自动化物料装车系统包括用于码放第一物料支承件的支承件输送线,所述支承件输送线与所述第二输送线对接,所述第一物料支承件分发装置包括横跨所述第二输送线与支承件输送线对接处的拦截横梁,所述拦截横梁与所述支承件输送线之间的间隙仅允许1个所述第一物料支承件通过。

16、进一步地,所述自动化物料装车系统包括两条彼此平行间隔设置的第一地轨,所述两条第一地轨之间形成所述待装车车辆的装车区间,所述自动装车机包括主体架、设置于所述主体架的行走机构、提升机构、横向驱动机构和叉取机构,所述提升机构用于驱动所述叉取机构升降运动,所述横向驱动机构用于驱动所述叉取机构沿垂直于所述第一地轨的方向水平移动,所述行走机构设置在所述两条第一地轨上,以能够带动所述主体架沿所述两条第一地轨移动,以使所述叉取机构能够处于所述装车区间中的待装车车辆的上方。

17、进一步地,所述自动化物料装车系统包括可移动输送辊子机,所述可移动输送辊子机能够在所述第二输送线的输送方向的末端和第三输送线的输送方向的首端之间往返运动。

18、进一步地,所述自动化物料装车系统包括视觉纠偏系统,所述视觉纠偏系统用于识别所述待装车车辆的尺寸和位置信息,以使所述行走机构、提升机构、横向驱动机构能够基于所述视觉纠偏系统识别到的所述尺寸和位置信息控制所述自动装车机相对于所述待装车车辆的位置。

19、本申请提供的自动化物料装车系统的有益效果在于:

20、由于本发明实施例提供的自动化物料装车系统中,包括出库输送线、第一输送线、拆盘设备、物料换向驱动装置、物料组型部件、第二输送线、第一物料支承件分发装置、码垛设备、第三输送线以及自动装车机,从仓库输出的物料能够通过这些设备(部件)完成物料的拆分、换向、组型等操作,并最终通过自动装车机将所述第三输送线上承接的带第一物料支承件的物料垛输送至所述待装车车辆,通过控制这些设备(部件)工作即可自动化地完成物料(包括带托盘箱件)出库发货装车的流程,省去了不必要的人力劳动、人力成本,也因此提升了物料出库发货装车的效率、安全性,便于实现物料装车过程的无人化、自动化,尤其适用于箱料重量很大的场合,也能够适应多种规格的箱料装车。

技术特征:

1.一种自动化物料装车系统,其特征在于,包括:

2.根据权利要求1所述的自动化物料装车系统,其特征在于,所述拆盘设备和码垛设备均为带吸盘装置的机器人。

3.根据权利要求1所述的自动化物料装车系统,其特征在于,所述第一输送线包括彼此对接的靠边辊筒输送机和水平辊筒输送机,所述靠边辊筒输送机包括垂直于其输送方向布置的两排倾斜输送辊,所述两排倾斜输送辊形成中间高两边低的结构,所述水平辊筒输送机上的输送辊呈水平布置,所述拆盘设备能够将所述出库输送线上的物料垛中的物料一层一层地逐一提取至所述靠边辊筒输送机上,所述物料换向驱动装置、物料组型部件设置于所述水平辊筒输送机,所述码垛设备用于将所述水平辊筒输送机上的组型后的物料组提取并以预定层数码放至所述第二输送线上的第一物料支承件上。

4.根据权利要求1所述的自动化物料装车系统,其特征在于,所述物料换向驱动装置包括伸缩驱动机构和连接于所述伸缩驱动机构的换向轮,所述伸缩驱动机构伸出时能够使所述换向轮触碰所述第一输送线上的物料换向,所述伸缩驱动机构缩回时,所述换向轮不触碰所述第一输送线上的物料。

5.根据权利要求1所述的自动化物料装车系统,其特征在于,所述自动化物料装车系统包括标签扫描装置和自动拉伸膜包装装置,所述标签扫描装置设置于所述第一输送线并且沿所述第一输送线的输送方向位于所述物料换向驱动装置的操作工位之后,所述自动拉伸膜包装装置设置于所述第二输送线并且沿所述第二输送线的输送方向位于所述码垛设备的操作工位之后。

6.根据权利要求1所述的自动化物料装车系统,其特征在于,所述第一物料支承件为木制件,所述仓库中的物料垛放置在第二物料支承件上,所述第二物料支承件为金属制件。

7.根据权利要求1所述的自动化物料装车系统,其特征在于,所述自动化物料装车系统包括用于码放第一物料支承件的支承件输送线,所述支承件输送线与所述第二输送线对接,所述第一物料支承件分发装置包括横跨所述第二输送线与支承件输送线对接处的拦截横梁,所述拦截横梁与所述支承件输送线之间的间隙仅允许1个所述第一物料支承件通过。

8.根据权利要求1至7中任意一项所述的自动化物料装车系统,其特征在于,所述自动化物料装车系统包括两条彼此平行间隔设置的第一地轨,所述两条第一地轨之间形成所述待装车车辆的装车区间,所述自动装车机包括主体架、设置于所述主体架的行走机构、提升机构、横向驱动机构和叉取机构,所述提升机构用于驱动所述叉取机构升降运动,所述横向驱动机构用于驱动所述叉取机构沿垂直于所述第一地轨的方向水平移动,所述行走机构设置在所述两条第一地轨上,以能够带动所述主体架沿所述两条第一地轨移动,以使所述叉取机构能够处于所述装车区间中的待装车车辆的上方。

9.根据权利要求1至7中任意一项所述的自动化物料装车系统,其特征在于,所述自动化物料装车系统包括可移动输送辊子机,所述可移动输送辊子机能够在所述第二输送线的输送方向的末端和第三输送线的输送方向的首端之间往返运动。

10.根据权利要求8所述的自动化物料装车系统,其特征在于,所述自动化物料装车系统包括视觉纠偏系统,所述视觉纠偏系统用于识别所述待装车车辆的尺寸和位置信息,以使所述行走机构、提升机构、横向驱动机构能够基于所述视觉纠偏系统识别到的所述尺寸和位置信息控制所述自动装车机相对于所述待装车车辆的位置。

技术总结

本申请涉及物流系统技术领域,提供了一种自动化物料装车系统,包括:出库输送线和第一输送线;拆盘设备;物料换向驱动装置;物料组型部件;第二输送线和设置于所述第二输送线的第一物料支承件分发装置;码垛设备;第三输送线以及设置于所述第三输送线的自动装车机,所述第三输送线用于承接所述第二输送线上的装载有带第一物料支承件的物料垛,所述自动装车机与待装车车辆对接,以将所述第三输送线上承接的带第一物料支承件的物料垛输送至所述待装车车辆,该自动化物料装车系统省去了不必要的人力劳动、人力成本,也因此提升了物料出库发货装车的效率、安全性,便于实现物料装车过程的无人化、自动化。

技术研发人员:郭朝冲,陈刚,何轶,赵柏林,屈辉现,唐良军,钟强,余超,刘桔芳,吕本伟,文雁,张仁涛,彭国起,陈坤

受保护的技术使用者:中轻长泰(长沙)智能科技股份有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!