箱体、箱体的制备方法及冰箱与流程

1.本发明涉及制冷装置领域,尤其涉及一种箱体、该箱体的制备方法以及具有该箱体的冰箱。

背景技术:

2.大容积冰箱是目前冰箱发展的主要趋势之一,其是采用导热系数更低、保温效果更好的真空隔热板来代替部分聚氨酯保温材料,以大幅降低保温层的厚度,提升冰箱内的容量。

3.但是,现有的常规方案均是采用真空隔热板以及发泡料共同形成所述保温层,由于保温层变薄,同时真空隔热板占据了部分发泡腔的空间,导致发泡腔内供发泡料流动的发泡流道变窄,特别是与冷藏室对应的发泡流道更窄,采用常规的底钢一枪发泡时,发泡料填充比较困难,发泡效果差,导致箱体的节能性能和发泡强度较弱,进而导致箱体整体的强度较差。

4.同时,对于冷冻室而言,其本身的热负荷量较大,约占冰箱整体的70%左右,在保温层减薄后,虽然有真空隔热板,但是,因为发泡料的保温对冰箱整体的保温性能提升至关重要,当采用导热系数较低的发泡料发泡时,如卤代烃体系发泡料发泡,虽然能提升冷冻室的保温性能,但是,对于冷藏室而言,一方面,因为卤代烃体系发泡料本身性能的原因,导致发泡料压缩强度较弱,另一方面,因为采用传统的底钢一枪发泡及其发泡流道较窄的原因,发泡料的表面状态较差,易产生结皮和气泡,冷藏室的节能性能和发泡强度并没有得到改善,但是,成本却增加了许多。

5.有鉴于此,有必要提供一种新的箱体、该箱体的制备方法以及具有该箱体的冰箱以解决上述问题。

技术实现要素:

6.本发明的目的在于提供一种箱体、该箱体的制备方法以及具有该箱体的冰箱。

7.为实现上述发明目的,本发明采用如下技术方案:一种箱体,包括外壳、于所述外壳内间隔设置的第一内胆、第二内胆,所述第一内胆与所述外壳之间形成第一发泡腔,所述第二内胆与所述外壳之间以及所述第二内胆与所述第一内胆之间共同形成第二发泡腔,所述外壳上设有分别用以向第一发泡腔、第二发泡腔内填入发泡料的第一发泡料入口、第二发泡料入口。

8.作为本发明进一步改进的技术方案,所述外壳包括设于所述第一内胆远离所述第二内胆的一侧的第一端板、设于所述第二内胆远离所述第一内胆的一侧的第二端板、连接所述第一端板与所述第二端板的后端的背板,所述第一发泡腔包括位于所述背板与所述第一内胆之间的第一后发泡腔,所述第二发泡腔包括位于所述背板与所述第二内胆之间的第二后发泡腔;所述第一发泡料入口设于所述第一端板上与所述第一后发泡腔相对应的位置处,所述第二发泡料入口设于所述第二端板上与所述第二后发泡腔相对应的位置处。

9.作为本发明进一步改进的技术方案,所述第一发泡料入口位于所述第一端板的对称轴上;所述第二发泡料入口位于所述第二端板的对称轴上。

10.作为本发明进一步改进的技术方案,所述第一内胆与所述第二内胆之间具有间隔区;所述背板上与所述间隔区相对应的位置处设有出气孔、于所述背板内侧遮蔽所述出气孔的透气胶带。

11.作为本发明进一步改进的技术方案,所述箱体还包括位于所述第一发泡腔内的第一保温层、位于所述第二发泡腔内的第二保温层;形成所述第一保温层的第一发泡料为环戊烷体系发泡料或环异戊烷体系发泡料;形成所述第二保温层的第二发泡料为卤代烃体系发泡料。

12.作为本发明进一步改进的技术方案,所述第一发泡料与所述第二发泡料的凝胶时间相同。

13.作为本发明进一步改进的技术方案,所述箱体还包括贴设于所述外壳内侧的真空隔热板。

14.为实现上述发明目的,本发明还提供一种制备上述的箱体的制备方法,所述制备方法包括如下步骤:

15.将预装好的箱体放置于发泡模具内;

16.自第一发泡料入口向第一发泡腔内注入第一发泡料,自第二发泡料入口向第二发泡腔内注入第二发泡料。

17.作为本发明进一步改进的技术方案,所述第一发泡料为环戊烷体系发泡料或环异戊烷体系发泡料;所述第二发泡料为卤代烃体系发泡料。

18.作为本发明进一步改进的技术方案,同时注入所述第一发泡料和所述第二发泡料,且所述第一发泡料与所述第二发泡料的凝胶时间相同。

19.作为本发明进一步改进的技术方案,所述外壳包括设于所述第一内胆远离第二内胆的一侧的第一端板、设于第二内胆远离第一内胆的一侧的第二端板、连接第一端板与第二端板的后端的背板,所述第一发泡腔包括位于背板与第一内胆之间的第一后发泡腔,所述第二发泡腔包括位于背板与第二内胆之间的第二后发泡腔;所述第一发泡料入口设于所述第一端板上与所述第一后发泡腔相对应的位置处,所述第二发泡料入口设于所述第二端板上与所述第二后发泡腔相对应的位置处;自第一发泡料入口向第一发泡腔内注入第一发泡料以及自第二发泡料入口向第二发泡腔内注入第二发泡料时的注料压力均为60bar-80bar。

20.作为本发明进一步改进的技术方案,将预装好的箱体放置于发泡模具内之前,所述箱体的制备方法还包括如下步骤,在所述外壳的内表面贴附真空隔热板;将贴附有真空隔热板的外壳与第一内胆、第二内胆预组装在一起形成所述箱体。

21.为实现上述发明目的,本发明还提供一种冰箱,包括上述的箱体,或者所述冰箱包括由上述的箱体的制备方法制备出的箱体。

22.本发明的有益效果是:本发明中的箱体,通过设置分别用以向所述第一发泡腔、所述第二发泡腔内填入发泡料的第一发泡料入口、第二发泡料入口,即,在发泡时,采用两个注料枪分别向所述第一发泡腔与所述第二发泡腔注料,相较于现有的一枪注料的工艺,能够提高所述第一发泡腔以及第二发泡腔内的发泡料的发泡效果,减少了结皮和气泡等不利

因素,既能够提升保温效果,又能够增强最终发泡形成的保温层的强度,进而提高所述箱体的整体强度。

附图说明

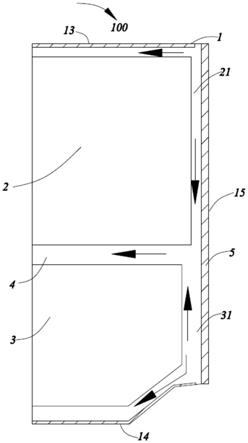

23.图1是本发明中的发泡中的箱体的结构示意图。

24.图2是本发明中的箱体的第一端板的结构示意图。

25.图3是本发明中的箱体的第二端板的结构示意图。

26.图4是本发明中的箱体的背板的结构示意图。

27.图5是本发明中的箱体的制备方法的流程图。

具体实施方式

28.以下将结合附图所示的各实施方式对本发明进行详细描述,请参照图1至图5所示,为本发明的较佳实施方式。但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

29.在本发明的描述中,需要理解的是,本发明中以用户正常使用冰箱时,箱体朝向用户的一侧为“前”,相对侧为“后”,其他的“上”、“下”、“左”、“右”等指示方位或位置关系的词,均是以“前”为参照的,且这些指示方位或位置关系的词仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.请参图1-图4所示,本发明提供一种箱体100,包括外壳1、于所述外壳1内间隔设置的第一内胆2、第二内胆3,所述第一内胆2与所述外壳1之间形成第一发泡腔21,所述第二内胆3与所述外壳1之间以及所述第二内胆3与所述第一内胆2之间共同形成第二发泡腔31。本发明中,以所述第一内胆2为冷藏室内的冷藏内胆,第二内胆3为冷冻室内的冷冻内胆为例进行具体阐述,此时,所述第一内胆2与所述外壳1之间的间隙小于所述第二内胆3与所述外壳1之间的间隙,当然,并不以此为限。

31.为了便于描述,本发明中以所述第一内胆2与所述第二内胆3沿上下方向间隔排列为例进行具体阐述,当然,并不以此为限,可以理解的是,所述第一内胆2与所述第二内胆3也可以沿左右方向间隔排列。

32.进一步地,所述外壳1上设有分别用以向所述第一发泡腔21、所述第二发泡腔31内填入发泡料的第一发泡料入口11、第二发泡料入口12,即,在发泡时,采用两个注料枪分别向所述第一发泡腔21与所述第二发泡腔31内注入发泡料,相较于现有的一枪注料的工艺,能够提高所述第一发泡腔21以及第二发泡腔31内的发泡料的发泡效果,特别是较窄的第一发泡腔21内的发泡料的发泡效果,减少了结皮和气泡等不利因素,既能够提升保温效果,又能够增强最终发泡形成的保温层的强度,进而提高所述箱体的整体强度。

33.具体地,所述外壳1包括设于所述第一内胆2远离所述第二内胆3的一侧的第一端板13、设于所述第二内胆3远离所述第一内胆2的一侧的第二端板14、连接所述第一端板13与所述第二端板14的后端的背板15、以及侧板(未图示),所述侧板连接所述背板15、第一端板13、第二端板14。

34.可以理解的是,在所述第一内胆2与所述第二内胆3沿上下方向间隔排列地实施方式中,所述第一端板13位于所述第一内胆2的上侧,所述第二端板14位于所述第二内胆3的下侧,所述侧板位于所述背板15的左右两侧。

35.所述第一发泡腔21包括位于所述背板15与所述第一内胆2的后壁之间的第一后发泡腔(未标号),所述第二发泡腔31包括位于所述背板15与所述第二内胆3后壁之间的第二后发泡腔(未标号);所述第一发泡料入口11设于所述第一端板13上与所述第一后发泡腔相对应的位置处,所述第二发泡料入口12设于所述第二端板14上与所述第二后发泡腔相对应的位置处,从而,在向所述第一发泡腔21、第二发泡腔31内注入发泡料的过程中,所述发泡料无阻挡,使发泡料呈层流状态,而非湍流状态,减少发泡料内的空气,发泡效果较好,增强最终形成的保温层的强度以及保温性能。

36.进一步地,所述第一发泡料入口11位于所述第一端板13的对称轴上,即,所述第一发泡料入口11位于所述第一端板13上与所述第一后发泡腔相对应的区域的中间,使发泡料能够较为均匀地充满所述第一发泡腔21,增强最终形成的保温层的均匀性,从而使箱体的保温性能以及强度比较均匀。同理,所述第二发泡料入口12位于所述第二端板14的对称轴上,即,所述第二发泡料入口12设于所述第二端板14上与所述第二后发泡腔相对应的区域的中间处。

37.进一步地,所述第一内胆2与所述第二内胆3之间具有间隔区4;所述背板15上与所述间隔区4相对应的位置处设有出气孔151、于所述背板15内侧遮蔽所述出气孔151的透气胶带(未图示)。

38.如图1所示,其中,发泡腔内的箭头代表发泡料的流向,在采用两个注料枪分别向所述第一发泡腔21与所述第二发泡腔31注料的过程中,所述第一发泡腔21与所述第二发泡腔31内的发泡料相向流动,推动第一发泡腔21与所述第二发泡腔31内的空气向间隔区4所在的位置处汇聚,最终空气经所述透气胶带、出气孔151排出发泡腔,改善发泡料的流动性,增强发泡效果,增强最终形成的保温层的强度以及保温性能,进而增强箱体的强度以及保温性能。

39.进一步地,所述箱体还包括位于所述第一发泡腔21内的第一保温层(未图示)、位于所述第二发泡腔31内的第二保温层(未图示);可以理解的是,自第一发泡料入口11进入所述第一发泡腔21内的发泡料发泡形成所述第一保温层,自所述第二发泡料入口12进入所述第二发泡腔31内的发泡料形成所述第二保温层。

40.于一具体实施方式中,在所述第一内胆2为冷藏内胆,所述第二内胆3为冷冻内胆的实施方式中,形成所述第一保温层的第一发泡料为环戊烷体系发泡料或环异戊烷体系发泡料,形成所述第二保温层的第二发泡料为卤代烃体系发泡料。当然,并不以此为限。

41.所述环戊烷体系发泡料或环异戊烷体系发泡料的导热系数相对卤代烃体系发泡料的导热系数较高、压缩强度较高、且成本较低。故采用环戊烷体系发泡料或环异戊烷体系发泡料形成的第一保温层能够满足冷藏室的保温需求,且强度较高,能够增强箱体的强度,同时降低成本。

42.同时,采用注料枪自第一发泡料入口11单独给所述第一发泡腔21注料,能够极大地提升第一发泡腔21内的发泡料的泡沫状态,从而提升第一保温层的保温效果以及强度。

43.具体地,所述环戊烷体系发泡料即指发泡料中的发泡剂为环戊烷,环异戊烷体系

发泡料即指发泡料中的发泡剂为环异戊烷。所述卤代烃体系发泡料即指发泡料中的发泡剂为卤代烃发泡剂。

44.所述卤代烃体系发泡料,其导热系数较低,故卤代烃体系发泡料形成的第二保温层能够极大地降低冷冻室的热负荷,提高所述箱体的节能效果。

45.具体地,卤代烃体系发泡料可以选用氢氟氯发泡剂;当然,并不以此为限。

46.于一具体实施方式中,所述第二发泡料还包括环戊烷发泡剂或者环异戊烷发泡剂;当然,并不为限。于其他实施方式中,所述第二发泡料也可以仅包括卤代烃发泡剂。

47.本发明中,通过分别向第一发泡腔21、第二发泡腔31内注入发泡料,能够改善第一发泡腔21与第二发泡腔31内的发泡料的泡沫状态,增强发泡效果,同时,向第一发泡腔21内注入环戊烷体系发泡料或环异戊烷体系发泡料,能够降低成本,且提高与冷藏室相对应的部分的箱体的强度;向第二发泡腔31内注入卤代烃体系发泡料,能够极大地降低冷冻室的热负荷,提高所述箱体的节能效果。

48.进一步地,所述第一发泡料与所述第二发泡料的凝胶时间相同,从而,在同时注入所述第一发泡料和所述第二发泡料后,能够保证冷藏室与冷冻室的脱模时间一致,避免箱体出现质量不良的问题。

49.在具体实施方式中,可以通过改变第一发泡料与第二发泡料中的催化剂的类型或者种类,以使第一发泡料与第二发泡料的凝胶时间相同;当然,并不以此为限。

50.所述催化剂为本领域常用的催化剂,如,发泡型催化剂、凝胶型催化剂和三聚型催化剂;其中,发泡型催化剂可选用二甲氨基乙氧基乙醇,凝胶型催化剂可选用六甲基三亚乙基四胺、三亚乙基二胺、三乙胺、n-(3-氨丙基)咪唑、n-(羟乙基)咪唑、包含异氰酸酯活性基团的胶凝催化剂中的一种或多种;三聚型催化剂可选用(2-羟基丙基)三甲基甲酸铵或辛季铵盐。

51.所述催化剂的添加量一般在0.1-0.5%,可根据用户具体的需求进行调整。

52.进一步地,所述箱体还包括贴设于所述外壳1内侧的真空隔热板5,以提高所述箱体的保温性能,且能够降低所述第一发泡腔21、第二发泡腔31的厚度,提升箱体内的容量,形成超薄箱体。

53.进一步地,请参图5所示,本发明还提供一种制备上述的箱体的制备方法,包括如下步骤:

54.s1:将预装好的箱体放置于发泡模具内;

55.s2:自第一发泡料入口11向第一发泡腔21内注入第一发泡料,自第二发泡料入口12向第二发泡腔31内注入第二发泡料。

56.进一步地,步骤s1之前,所述箱体的制备方法还包括如下步骤,在所述外壳1的内表面贴附真空隔热板5;将贴附有真空隔热板5的外壳1与第一内胆2、第二内胆3预组装在一起形成所述预装好的箱体。

57.在将外壳1与第一内胆2、第二内胆3预组装在一起后,所述第一内胆2与所述外壳1之间形成第一发泡腔21,所述第二内胆3与所述外壳1之间以及所述第二内胆3与所述第一内胆2之间共同形成第二发泡腔31。

58.具体地,所述第一发泡料的量为所述第一发泡腔21的体积,所述第二发泡料的量为所述第二发泡腔31的体积,避免注入过多的发泡料,导致溢料,影响箱体的密封性能。

59.进一步地,于一具体实施方式中,所述第一内胆2为冷藏内胆,所述第二内胆3为冷冻内胆,所述第一发泡料为环戊烷体系发泡料或环异戊烷体系发泡料,能够满足冷藏室的保温需求,且强度较高,能够增强箱体的强度,同时降低成本;所述第二发泡料为卤代烃体系发泡料,能够极大地降低冷冻室的热负荷,提高所述箱体的节能效果。

60.进一步地,所述第一发泡料与所述第二发泡料的凝胶时间相同,步骤s2中同时注入所述第一发泡料和所述第二发泡料,能够保证冷藏室与冷冻室的脱模时间一致,避免箱体出现质量不良的问题。

61.在所述第一发泡料入口11设于所述第一端板13上与所述第一后发泡腔相对应的位置处,所述第二发泡料入口12设于所述第二端板14上与所述第二后发泡腔相对应的位置处的实施方式中,步骤s2中的自第一发泡料入口11向第一发泡腔21内注入第一发泡料以及自第二发泡料入口12向第二发泡腔31内注入第二发泡料时的注料压力均为60bar-80bar,即,使自第一发泡料入口11向第一发泡腔21内注入的第一发泡料的落点位置位于第一内胆2的后壁远离第二内胆3的一侧,自第二发泡料入口12向第二发泡腔31内注入的第二发泡料的落点位置位于第二内胆3的后壁远离第一内胆2的一侧,避免注料压力过大,导致发泡料的落点过远,影所述响第一发泡腔21与第二发泡腔31内的发泡料的发泡效果。

62.进一步地,本发明还提供一种冰箱,所述冰箱包括上述的箱体,或者所述冰箱包括由上述的箱体的制备方法制备出的箱体。

63.综上所述,本发明中的箱体,通过设置分别用以向所述第一发泡腔21、所述第二发泡腔31内填入发泡料的第一发泡料入口11、第二发泡料入口12,即,在发泡时,采用两个注料枪分别向所述第一发泡腔21与所述第二发泡腔31注料,相较于现有的一枪注料的工艺,能够提高所述第一发泡腔21以及第二发泡腔31内的发泡料的发泡效果,减少了结皮和气泡等不利因素,既能够提升保温效果,又能够增强最终发泡形成的保温层的强度,进而提高所述箱体的整体强度。

64.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

65.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1