一种大尺寸纸蜂窝零件的拼接装置及方法与流程

[0001]

本发明涉及一种大尺寸纸蜂窝零件的拼接装置及方法。

背景技术:

[0002]

蜂窝夹层结构复合材料零件是由两块高强度的上、下复材面板夹着一层蜂窝芯组成,因其具有质量轻、弯曲强度与刚度大、抗失稳能力强、耐疲劳老化、吸音、隔音及隔热性能好等优点。目前已经被广泛应用,特别是航空航天领域,蜂窝夹层结构复合材料己大量应用于飞机结构,如机翼、机身、尾翼、雷达罩及地板、内饰等,窝夹层结构以其优越的性能成为该领域不可缺少的结构材料之一。

[0003]

复合材料夹层结构内部芯材在需求尺寸大于原材料尺寸的情况下常常使用发泡胶进行拼接,保证填充及减重效果,而发泡胶在固化过程中热膨胀系数较大,导致容易产生蜂窝滑移、拼缝凹陷、拼缝存在气泡、拼缝阶差和拼缝尺寸超差等问题,影响蜂窝芯零件的外形质量。

技术实现要素:

[0004]

针对上述存在的问题,本发明提供一种大尺寸纸蜂窝零件的拼接方法,以解决零件尺寸较大和因发泡胶热膨胀应力导致的蜂窝滑移和拼接处超差的问题。具体技术方案如下:首先,本发明提供一种大尺寸纸蜂窝零件的拼接装置,包括拼接成型工装,待拼接的蜂窝夹层封装在所述拼接成型工装上;所述待拼接的蜂窝夹层之间拼接缝处铺贴发泡胶;蜂窝夹层与拼接成型工装之间铺设第一隔离层,蜂窝夹层上方分别铺设第二隔离层;所述第二隔离层上方放置若干个压板;所述拼接缝上方铺设可剥布,所述可剥布上方铺设第三隔离层,所述第三隔离层上放置有垫片。

[0005]

优选的,所述蜂窝夹层为芳纶纸蜂窝。

[0006]

优选的,所述拼接成型工装型的面与拼接后的蜂窝零件型面一致。

[0007]

优选的,所述第一隔离层、第二隔离层和第三隔离层均为隔离膜。

[0008]

优选的,所述压板为金属板或复合材料制成。

[0009]

优选的,所述垫片为可金属片或复合材料裁剪而成,其厚度小于1.5mm。

[0010]

其次,本发明一种大尺寸纸蜂窝零件的拼接方法,包括如下步骤:1)根据零件加工需求裁剪需要的蜂窝夹层;2)将裁剪好的蜂窝夹层放置在铺设有第一隔离层的拼接成型工装上,并在蜂窝夹层的拼接缝处铺贴发泡胶;3)在拼接缝两侧的蜂窝夹层上分别铺设第二隔离层,然后在分别铺设第二隔离层上放置若干个压板;4)在蜂窝夹层的拼接缝上方依次铺放可剥布、第三隔离层、垫片,然后使用密封袋进行封装固化。

[0011]

作为优选的技术方案的,步骤2)中,在蜂窝夹层的拼接缝处铺贴的发泡胶,需使用热风枪加热软化,然后手工将发泡胶按压进蜂窝夹层的芯格内,再进行拼接。

[0012]

作为进一步优选的技术方案的,所述热风枪加热要求出风口距离发泡胶不小于150mm,在距出风口75mm处的最高空气温度不超过93℃,热风枪使用时应不停移动避免局部过热。

[0013]

作为优选的技术方案的,步骤3)中,单个压板对蜂窝夹层施加的压力不超过45n;步骤4)中,垫片对蜂窝夹层施加的压力也不超过45n。

[0014]

本发明大尺寸纸蜂窝零件的拼接装置及方法具备的如下有益效果:1)使用成型工装可对拼接固化后的蜂窝进行预定型,避免蜂窝与蒙皮共固化时拼缝断裂或变形;2)加热软化发泡胶并按入蜂窝芯格内,便于拼接操作,同时可以尽量排出拼缝内的气泡,提高拼缝质量;3)使用压板可固定蜂窝芯,避免因发泡胶膨胀导致蜂窝滑移或拼缝尺寸超差;4)使用随形垫片及可剥布压住拼缝,可使用可剥布去除多余发泡胶,并利用垫片的随形性和刚度,保证拼缝表面的平整,避免拼缝阶差和凹陷。因此本发明的蜂窝拼接方法可以实现大尺寸蜂窝芯零件的高质量、高合格率制备,为后续制造合格的蜂窝夹层结构复合材料零件奠定基础。

附图说明

[0015]

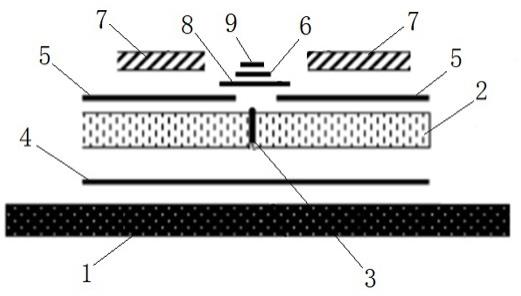

图1为本发明大尺寸纸蜂窝零件的拼接装置的结构示意图;图2为本发明大尺寸纸蜂窝零件的拼接装置截面结构示意图。

[0016]

图中:1、拼接成型工装;2、蜂窝夹层;3、拼接缝;4、第一隔离层;5、第二隔离层;6、第三隔离层;7、压板;8、可剥布;9、垫片。

具体实施方式

[0017]

下面将结合实施例及附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明较佳实施例,而不是全部的实施例,亦并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用所揭示的技术内容加以变更或改型等同变化。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

[0018]

实施例1本实施例是一种大尺寸纸蜂窝零件的拼接装置及方法,所述大尺寸纸蜂窝零件的拼接装置,如图1和图2所示,包括拼接成型工装1,待拼接的蜂窝夹层2封装在所述拼接成型工装1上;所述待拼接的蜂窝夹层2之间拼接缝3处铺贴发泡胶;蜂窝夹层2与拼接成型工装1之间铺设第一隔离层4,蜂窝夹层2上方分别铺设第二隔离层5;所述第二隔离层5上方放置若干个压板7;所述拼接缝3上方铺设可剥布8,所述可剥布8上方铺设第三隔离层6,所述第三隔离层6上放置有垫片9。使用压板固定发泡胶两侧蜂窝不滑移,减小发泡胶热膨胀导致的拼接缝隙宽度;和使用垫片放置在拼接缝上均匀传递压力。与传统的蜂窝拼接方法相比,本发明拼接方法简单,易与控制,可大大提高拼接后蜂窝的质量及合格率。

[0019]

本实施例中,所述蜂窝夹层2为芳纶纸蜂窝;所述拼接成型工装1型的面与拼接后的蜂窝零件型面一致;所述第一隔离层4、第二隔离层5和第三隔离层6均为隔离膜;所述压

板7为金属板或复合材料制成;所述垫片9为可金属片或复合材料裁剪而成,其厚度小于1.5mm。

[0020]

所述的大尺寸纸蜂窝零件的拼接方法,包括如下步骤:1)根据零件加工需求裁剪需要的蜂窝夹层2,;2)将裁剪好的蜂窝夹层2放置在铺设有第一隔离层4的拼接成型工装1上,并在蜂窝夹层2的拼接缝3处铺贴发泡胶;使用热风枪加热软化,然后手工将发泡胶按压进蜂窝夹层2的芯格内,再进行拼接。所述热风枪加热要求出风口距离发泡胶不小于150mm,在距出风口75mm处的最高空气温度不超过93℃,热风枪使用时应不停移动避免局部过热。

[0021]

3)在拼接缝3两侧的蜂窝夹层2上分别铺设第二隔离层5,然后在分别铺设第二隔离层5上放置若干个压板7。单个压板7对蜂窝夹层2施加的压力不超过45n;压板数量不限,可根据蜂窝尺寸确定。

[0022]

4)在蜂窝夹层2的拼接缝3上方依次铺放可剥布8、第三隔离层6、垫片9,垫片9对蜂窝夹层2施加的压力也不超过45n,在-0.034mpa真空压力下,可完全贴合蜂窝型面,同时具有一定刚性,提高表面平整度。然后使用密封袋进行封装固化即可。

[0023]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的得同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0024]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1