一种可自动定量入料的注塑机的制作方法

[0001]

本申请涉及塑件生产设备的领域,尤其是涉及一种可自动定量入料的注塑机。

背景技术:

[0002]

塑件即塑料配件,可用于各类领域,其中最为常见的有连接器,塑件作为基座供连接端子插入。塑件主要通过注塑成型,具体工艺流程如下:将pvc、pa66等塑料粉(或是塑料颗粒)以及碳酸钙等填料混合均匀,再将混合物料倒入注射成型机(即注塑机)内,塑料热熔后射出而充满模具型腔,塑料成型后脱模得到塑件。

[0003]

注塑机具有一次成型外型复杂、尺寸精确或带有金属嵌件的质地密致的塑料制品的能力,广泛应用于机电、汽车、建材等行业。根据结构类型的不同,注塑机分为立式注塑机、卧式注塑机、角式注塑机等,其中卧式注塑机最为常用。

[0004]

注塑机的投料一般由人工进行,称取所需重量份的塑料颗粒后从入料口处投入,费时费力,有待改进。

技术实现要素:

[0005]

为了提高注塑机的入料效率,本申请提供一种可自动定量入料的注塑机。

[0006]

本申请提供的一种可自动定量入料的注塑机采用如下的技术方案:一种可自动定量入料的注塑机,包括注塑装置、入料装置,所述入料装置包括料道、定量筒、回收通道、第一封堵件和第二封堵件;所述料道倾斜设置且上端为入料端、中部设置有出料口、下端为回收端;所述定量筒上端正对出料口、下端正对注塑装置进料口、侧部设置有回收口;所述回收通道上端正对回收端、下端正对回收口; 所述第一封堵件设置于定量筒下端,且用于控制定量筒下端开闭;所述第二封堵件设置于回收通道和定量筒之间,且用于控制回收通道下端开闭。

[0007]

通过采用上述技术方案,首先,塑料颗粒从入料端进入,沿料道下滑至出料口处,再落入定量筒内,受到第一封堵件的阻挡;接着,塑料颗粒不断入料,定量筒被填满,停止入料,满溢而出的塑料颗粒会沿料道继续下滑,落入回收通道内,受到第二封堵件的阻挡;然后,第一封堵件打开定量筒下端内腔,定量体积的塑料颗粒进入注塑装置,进行注塑;最后第一封堵件关闭定量筒下端内腔,第二封堵件打开回收通道,回收的塑料颗粒进入定量筒,第二封堵件再关闭回收通道,进行下一次的定量入料。

[0008]

采用定量体积的方式量取所需份量的塑料颗粒,多余的塑料颗粒可回收用于下一次的定量入料,具有入料快速便捷精确的优点。

[0009]

优选的,还包括储料装置,所述储料装置包括储料箱、提升板、驱动丝杆和驱动电机;所述储料箱靠近入料端,所述储料箱朝向料道的一侧设置有正对入料端的出口、另一侧设置有进口,所述进口高于出口;所述提升板设置于储料箱内部,所述提升板边沿与储料箱内壁的间隙小于塑料颗粒的粒径;所述驱动丝杆位于储料箱内且沿竖向设置,所述驱动丝杆与提升板中部螺纹配合;所述驱动电机位于储料箱顶部且连接驱动丝杆。

[0010]

通过采用上述技术方案,驱动电机带动驱动丝杆转动,使得提升板上移,进而带动塑料颗粒上移,使得塑料颗粒从出口掉出至料道上。工作人员可将塑料颗粒预存在储料箱内,进行分批定量入料,无需人工往料道上倾倒塑料颗粒,省时省力。

[0011]

优选的,所述驱动丝杆外套有套杆,所述套杆与储料箱固定连接,所述套杆一侧设置有缺口,所述提升板设置有供套杆穿过的连接孔。

[0012]

通过采用上述技术方案,一方面套杆对提升板起到导向作用,保证其顺利上下滑移;另一方面套杆对驱动丝杆起到保护作用,使得塑料颗粒不容易触碰到驱动丝杆,保证驱动丝杆顺利转动。

[0013]

优选的,所述缺口位于套杆朝向料道的一侧,所述提升板朝向料道倾斜设置。

[0014]

通过采用上述技术方案,一方面塑料颗粒难以从缺口进入套杆内部,套杆对于驱动丝杆的保护效果好,另一方面便于塑料颗粒滑出储料箱。

[0015]

优选的,还包括plc控制器,所述驱动电机与plc控制器电连接。

[0016]

通过采用上述技术方案,实现自动定量入料。

[0017]

优选的,所述第一封堵件包括第一封堵板和第一封堵气缸,所述定量筒下端设置有供第一封堵板卡入的第一封堵孔,所述第一封堵气缸驱动第一封堵板伸入或移出定量筒下端内腔,所述第一封堵气缸与plc控制器电连接。

[0018]

通过采用上述技术方案,第一封堵气缸自动驱动第一封堵板活动,使得定量筒下端打开或关闭。

[0019]

优选的,所述定量筒上端内壁设置有光感传感器,所述光感传感器与plc控制器电连接。

[0020]

通过采用上述技术方案,光感传感器可以感应到光线强度的变化并反馈给plc控制器,若光线强度显著下降,则判定定量筒满料。

[0021]

优选的,所述第二封堵件包括第二封堵板和第二封堵气缸,所述回收通道下端设置有供第二封堵板卡入的第二封堵孔,所述第二封堵气缸驱动第二封堵板伸入或移出回收通道下端内腔,所述第二封堵气缸与plc控制器电连接。

[0022]

通过采用上述技术方案,第二封堵气缸自动驱动第二封堵板活动,使得回收通道下端打开或关闭。

[0023]

优选的,所述入料装置还包括拨料组件,所述拨料组件包括拨料杆、连接座和拨料气缸;所述拨料杆位于出料口上侧,所述拨料杆两端穿出料道且与连接座转动连接;所述拨料气缸与连接座连接,所述拨料气缸驱动拨料杆沿料道长度方向滑移;所述料道设置有供拨料杆滑移的条形孔,所述条形孔宽度小于塑料颗粒的粒径。

[0024]

通过采用上述技术方案,拨料杆于出料口上侧滑移,拨动满出定量筒的塑料颗粒,使得塑料颗粒沿料道滑落至回收通道内,提高定量的准确性。

[0025]

综上所述,本申请包括以下至少一种有益技术效果:1、通过入料装置的设置,实现塑料颗粒的自动定量入料,快速便捷且省时省力;2、通过拨料组件的设置,将满出定量筒的塑料颗粒拨下,提高定量的准确性。

附图说明

[0026]

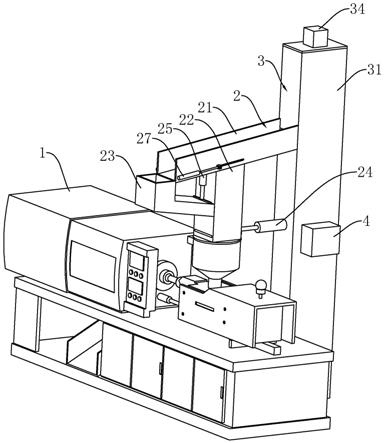

图1是本申请实施例的注塑机的结构示意图;

图2是本申请实施例的入料装置的结构示意图;图3是本申请实施例的定量筒、第一封堵件和光感传感器的结构示意图;图4是本申请实施例的回收通道和第二封堵件的结构示意图;图5是本申请实施例的储料装置的剖视示意图;图6是本申请实施例的提升板、套杆和驱动丝杆的局部结构示意图。

[0027]

附图标记说明:1、注塑装置;2、入料装置;21、料道;211、入料端;212、出料口;213、回收端;214、条形孔;22、定量筒;221、回收口;222、第一封堵孔;23、回收通道;231、第二封堵孔;24、第一封堵件;241、第一封堵板;242、第一封堵气缸;25、第二封堵件;251、第二封堵板;252、第二封堵气缸;26、光感传感器;27、拨料组件;271、拨料杆;272、连接座;273、拨料气缸;3、储料装置;31、储料箱;311、出口;312、进口;32、提升板;321、连接孔;33、驱动丝杆;34、驱动电机;35、套杆;351、缺口;4、plc控制器。

具体实施方式

[0028]

以下结合附图1-6对本申请作进一步详细说明。

[0029]

本申请实施例公开一种可自动定量入料的注塑机。参照图1,注塑机包括注塑装置1、位于注塑装置1上侧的入料装置2、位于入料装置2一侧的储料装置3和plc控制器4。塑料颗粒预先存放在储料装置3内,再经入料装置2分批定量进入注塑装置1,进行注塑生产,plc控制器4与注塑装置1、入料装置2、储料装置3电连接,进而实现程序化自动控制,人工参与少,省时省力。

[0030]

参照图1,注塑装置1为卧式注塑机而具有开口朝上设置的入料斗,注塑装置1用于接收塑料颗粒并将其熔融喷射至模具上,成型得到所需塑件。注塑装置1为常规技术,具体结构在此不再赘述。

[0031]

参照图1、图2,入料装置2包括料道21、定量筒22、回收通道23、第一封堵件24、第二封堵件25、光感传感器26和拨料组件27。

[0032]

参照图2,料道21倾斜设置且上端为入料端211、中部设置有出料口212、下端为回收端213,料道21呈u形而具有底板和两个侧板,出料口212两端分别延伸至两个侧板处。塑料颗粒从入料端211进入,沿料道21下滑,下滑过程受到两个侧板的阻挡而不会从侧边落下,直至滑经出料口212时掉出。

[0033]

参照图2、图3,定量筒22沿竖向设置且呈中空方形筒状,定量筒22上下两端均具有开口、且中端侧部设置有回收口221。定量筒22上端与料道21固定连接且开口正对出料口212,用于接收料道21中部掉出的塑料颗粒;定量筒22下端与入料斗固定连接且开口正对入料斗,供定量完成的塑料颗粒进入注塑装置1,进行注塑。

[0034]

参照图3,光感传感器26安装固定于定量筒22上端内壁,第一封堵件24安装于定量筒22下端。第一封堵件24包括第一封堵板241和第一封堵气缸242,定量筒22下端沿水平方向贯穿设置有供第一封堵板241卡入的第一封堵孔222。第一封堵板241可沿水平方向从第一封堵孔222处插入定量筒22,使得定量筒22下端开口封闭,塑料颗粒无法掉出。

[0035]

第一封堵气缸242的缸体与储料装置3固定连接、其活塞杆与第一封堵板241侧边中部固定连接,第一封堵气缸242可驱动第一封堵板241水平滑移而伸入或移出定量筒22下端内腔。光感传感器26可以感应到光线强度的变化并反馈给plc控制器4,若光线强度显著

下降,第一封堵气缸242驱动第一封堵板241移出定量筒22,使得定量筒22内部的塑料颗粒落下至注塑装置1内。

[0036]

参照图2,拨料组件27包括拨料杆271、连接座272和拨料气缸273,拨料杆271位于出料口212上侧,拨料杆271两端穿出料道21侧板,拨料杆271与料道21底板的间隙可供塑料颗粒通过。料道21侧板均设置有供拨料杆271沿料道21长度方向滑移的条形孔214,条形孔214宽度小于塑料颗粒的粒径。连接座272设置有两个且分别转动套接于拨料杆271伸出料道21的两端,拨料气缸273的缸体与料道21固定连接、活塞杆与连接座272固定连接。因此拨料气缸273可驱动拨料杆271沿料道21长度方向滑移,使拨料杆271在出料口212上侧来回拨动,将满出定量筒22的塑料颗粒拨下。

[0037]

参照图2、图4,回收通道23包括竖直段、连接于竖直段下端的倾斜段,故回收通道23呈l形。竖直段上端正对回收端213,用于接收回收端213掉落的塑料颗粒;倾斜段下端正对回收口221,用于将回收得到的塑料颗粒送入定量筒22。回收通道23两端分别与料道21和定量筒22固定连接。

[0038]

参照图4,第二封堵件25安装于回收通道23倾斜段下端,且控制回收通道23下端开闭。第二封堵件25包括第二封堵板251和第二封堵气缸252,回收通道23下端上侧沿竖向设置有供第二封堵板251卡入的第二封堵孔231。第二封堵气缸252位于第二封堵板251上侧,且其缸体与定量筒22固定连接、活塞杆与第二封堵板251固定连接。第二封堵气缸252可驱动第二封堵板251沿竖向滑移至插入回收通道23内,使得回收通道23下端内腔关闭。

[0039]

参照图1、图5,储料装置3包括位于料道21的入料端211一侧的储料箱31,储料箱31置于地面上且为中空箱体,第一封堵气缸242的缸体与储料箱31固定连接。料道21与储料箱31固定连接,储料箱31朝向入料端211的一侧设置有正对入料端211的出口311、相对另一侧设置有进口312,进口312高于出口311。储料箱31顶端中部安装有驱动电机34,驱动电机34为伺服电机而能正反转。驱动电机34的输出轴朝下伸入储料箱31内并固定连接有驱动丝杆33,驱动丝杆33沿竖向设置且延伸至储料箱31底部。储料箱31内底设置有与驱动丝杆33螺纹配合的提升板32,提升板32倾斜设置且倾斜方向朝向入料端211,提升板32中部设置有与驱动丝杆33配合的螺纹孔、边沿与储料箱31内壁的间隙小于塑料颗粒的粒径,使得塑料颗粒无法通过提升板32和储料箱31内壁的间隙。

[0040]

先开启驱动电机34,带动驱动丝杆33转动,使得提升板32下降至储料箱31内底,再将塑料颗粒从进口312处投入,满至靠近出口311为止,最后驱动电机34带动提升板32上升,塑料颗粒便能不断从出口311滑出至料道21上,为入料装置2定量入料自动供给塑料颗粒。

[0041]

参照图5、图6,驱动丝杆33外套有套杆35,套杆35两端分别与储料箱31顶部和内底固定连接,套杆35朝向料道21的一侧沿竖向贯穿设置有缺口351,因此套杆35截面呈非闭合圆环形。提升板32设置有供套杆35穿过的连接孔321。一方面套杆35对提升板32起到导向作用,保证其顺利上下滑移;另一方面套杆35对驱动丝杆33起到保护作用,使得塑料颗粒不容易触碰到驱动丝杆33,保证驱动丝杆33顺利转动。

[0042]

参照图1,plc控制器4固定连接于储料箱31外壁,plc控制器4与注塑装置1、光感传感器26、第一封堵气缸242、第二封堵气缸252、拨料气缸273、驱动电机34电连接,进而控制各部件自动工作,提高效率并节约人力。

[0043]

本申请实施例一种可自动定量入料的注塑机的实施原理为:

首先,工作人员将塑料颗粒投入储料箱31,装满至接近出口311;接着,plc控制器4控制驱动电机34工作,使得提升板32上移,塑料颗粒从出口311掉出至料道21上;然后,塑料颗粒沿料道21滑移至定量筒22内,直至光感传感器26感应到光线强度显著下降,反馈信号给plc控制器4;随后,plc控制器4控制拨料气缸273工作,拨料杆271来回拨动,使得满出定量筒22的塑料颗粒拨落至回收通道23内,再控制第一封堵气缸242工作,第一封堵板241移出定量筒22,定量筒22内的塑料颗粒掉落至注塑装置1内;最后注塑装置1工作,使塑料颗粒热熔喷射至模具上,成型塑件,同时控制第一封堵板241复位,第二封堵板251上移出回收通道23,使得回收通道23内的塑料颗粒落入定量筒22,第二封堵板251复位后再进行下一批次的定量入料。

[0044]

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种定量药粉取用盒的制作方法

- 一种层粘连蛋白(ln)测试试剂盒及其测试方法

- 一种抗核糖体P蛋白抗体IgG的磁微粒化学发光定量测定试剂盒及制备和检测方法

- 一种阿胶胶液半成品或成品中驴、牛源性成分的定量检测方法、组合物及试剂盒的制作方法

- 一种抗PM-Scl抗体IgG的磁微粒化学发光定量测定试剂盒及制备和检测方法

- 一种抗LKM-1抗体IgG的磁微粒化学发光定量测定试剂盒及制备和检测方法

- 一种抗SLA/LP抗体IgG的磁微粒化学发光定量测定试剂盒及制备和检测方法

- 一种快速定量检测h-fabp的时间分辨荧光免疫层析试剂及制备方法

- 一种定量检测液体样品中汞离子的方法及试剂盒的制作方法

- 一种轴抑制蛋白2基因突变检测试剂及应用