一种用于打印超高黏度树脂的同步推送及线剥离装置及制备树脂的方法

the institution of mechanical engineers,part c:journal of mechanical engineering science,217(1),105-117.)。

8.从树脂分子结构与性能之间的关系角度看,黏度越低的光敏树脂意味着要在树脂体系中引入更多的活性稀释剂,这样会提高树脂的交联密度,使得树脂硬而脆,不利于材料的进一步使用。

9.因此,限制3d打印进一步发展的关键瓶颈问题,就是材料的性能问题,而这其中的关键,就是要求3d打印设备能有更宽的加工窗口,能够加工黏度更大的树脂,同时还能保持良好的成型精度,以获得性能更优的材料,可直接用于实际生产。

技术实现要素:

10.为了改善上述技术问题,本发明提供了一种用于打印超高黏度树脂的同步推送及线剥离装置,所述装置设于光固化3d打印树脂槽的底部,树脂槽的底部设有离型膜,所述离型膜具有弹性,所述装置包括至少两个第一滚轮和至少两个第二滚轮,所有所述至少两个第二滚轮位于所述至少两个第一滚轮的任意两个第一滚轮之间,所述至少两个第二滚轮将所述离型膜向3d打印件方向顶起,使所述至少两个第二滚轮的高度低于所述至少两个第一滚轮的高度,所述第一滚轮和第二滚轮之间紧密贴合所述离型膜,形成内凹的成型面。

11.根据本发明的实施方案,所述装置能够使离型膜发生形变后,再恢复形变,所述装置能够同步推送及剥离树脂,同时使3d打印件抬高一层厚的距离;光固化3d打印的激光光源与所述装置同步移动。

12.根据本发明的实施方案,全部的所述第二滚轮位于全部的所述第一滚轮的正中央。

13.根据本发明的实施方案,多个所述第一滚轮和第二滚轮均与平移驱动机构相连接,所述平移驱动机构驱动所述第一滚轮和第二滚轮由所述离型膜一端至另一端来回平移,在平移过程中,所述第一滚轮和第二滚轮均与所述离型膜外侧表面维持密封状态,且沿所述离型膜外侧表面滚动。

14.根据本发明的实施方案,在由所述离型膜一端向另一端平移时,或者由另一端返回时,所述第一滚轮和第二滚轮均与所述离型膜外侧表面处于顶触状态。

15.根据本发明的实施方案,多个第一滚轮和多个第二滚轮均为偶数个,所述第一滚轮和第二滚轮均为2-8个,优选为2个。

16.根据本发明的实施方案,所述第一滚轮的直径大于第二滚轮的直径。

17.根据本发明的实施方案,多个所述第一滚轮平行设置;多个所述第二滚轮平行设置。

18.根据本发明的实施方案,所述激光光源的射出缝位于多个第二滚轮的中心处,多个所述第二滚轮之间的区域为待固化的树脂曝光区,所述射出缝位于所述曝光区,所述激光光源随着所述第二滚轮的移动而移动。

19.根据本发明的实施方案,以离型膜从左向右的移动方向为例,所述装置在推送树脂的过程中,待固化的树脂在曝光区被固化后,随后右方的第一滚轮的继续前移,带动激光器往右走,随着离型膜的形变,左边的第一滚轮和第二混轮将已固化部分的树脂和离型膜进行分离。

20.根据本发明的实施方案,所述平移驱动机构为丝杆电机组件。

21.根据本发明的实施方案,所述装置包括底座,所述底座与外部的升降机构相连,所述底座上方用于置纳所述3d打印件。

22.根据本发明的实施方案,所述装置用于使所述离型膜以线性扫描的方式与所述3d打印件进行剥离。

23.根据本发明的实施方案,所述的未固化的树脂的黏度不高于120pas。

24.本发明还提供了一种采用上述装置制备树脂的方法。

25.根据本发明的实施方案,所述树脂采用同步固化和剥离的方式制备。

26.有益效果

27.(1)传统采用刮刀和加热的方式对黏度较低的树脂具有较好的效果,但是对于牛顿流体,由于在整平的过程中,较高黏度的树脂在刮动过程中容易受到刮刀巨大剪切力的影响,其铺平效果往往较差。本发明采用第一滚轮和第二滚轮对树脂铺平,能够适用于高黏度的树脂,辅助树脂铺平,有更快的时效性,更好的平整度,不会对高黏度牛顿流体树脂产生干扰,更适合打印超高黏度的树脂。

28.(2)本发明采用第一滚轮和第二滚轮,能够同步对树脂进行固化和剥离,更适用于超高黏度的树脂,应用范围广泛。

29.(3)在制备3d打印件过程中,本技术能够在每层打印之间连续操作,无需在每层打印之后分离离型膜与滚轮,提高了打印效率,扩大了应用领域。

30.(4)本技术的装置在打印过程中隔绝了氧气,可直接用于加工丙烯酸类树脂。

附图说明

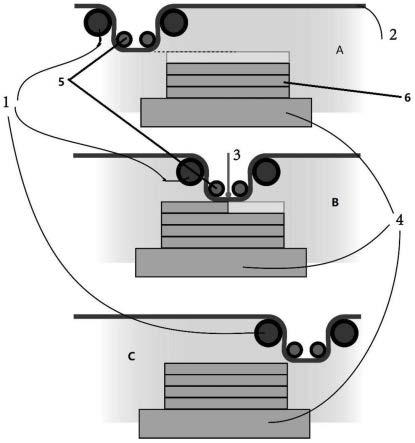

31.图1为同步推送及线剥离装置制备超高黏度树脂的过程示意图;

32.其中:1、第一滚轮;2、离型膜;3、激光光源的射出缝;4、底座;5、第二滚轮;6、固化的树脂。

具体实施方式

33.下文将结合具体实施例对本发明的通式化合物及其制备方法和应用做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

34.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

35.实施例1

36.图1为同步推送及线剥离装置制备超高黏度树脂的过程示意图;图1a未加工树脂前;图1b为加工一层树脂过程中;图1c为加工一层树脂完成。

37.所述装置设于光固化3d打印树脂槽的底部,树脂槽的底部设有离型膜2,所述离型膜具有弹性。

38.离型膜2的厚度实际上非常薄,附图中为了方便表示,将其厚度画得较厚。

39.所述装置包括2个平行设置的第一滚轮1和2个平行设置的第二滚轮5,所述第一滚

轮的直径大于第二滚轮的直径,2个所述第二滚轮5位于2个所述第一滚轮1之间,且2个第二滚轮5位于2个第一滚轮1的正中间;2个第二滚轮5将所述离型膜向3d打印件方向顶起,使第二滚轮5的高度低于第一滚轮1的高度,所述第一滚轮1和第二滚轮5之间紧密贴合所述离型膜2,形成内凹的成型面。

40.2个所述第一滚轮和第二滚轮5均与平移驱动机构相连接,平移驱动机构的连接方式为现有技术中常用的方式,这里不再赘述。所述平移驱动机构驱动所述第一滚轮1和第二滚轮5由所述离型膜2一端至另一端来回平移,在平移过程中,所述第一滚轮和第二滚轮均与所述离型膜外侧表面维持密封状态,且沿所述离型膜外侧表面滚动。

41.在由所述离型膜一端向另一端平移时,或者由另一端返回时,所述第一滚轮和第二滚轮均与所述离型膜外侧表面处于顶触状态。

42.具体地,所述平移驱动机构为丝杆电机组件。

43.光固化3d打印的激光光源与所述装置同步移动,所述激光光源的射出缝3位于2个第二滚轮5之间的中心处,2个所述第二滚轮5之间的区域为待固化的树脂曝光区,激光光源的射出缝3位于所述曝光区,所述激光光源随着所述第二滚轮5的移动而移动。

44.所述装置能够使离型膜2发生形变后,再恢复形变,所述装置能够同步推送及剥离树脂,同时使3d打印件抬高一层厚的距离。

45.所述装置包括底座4,所述底座4与外部的升降机构相连,所述升降机构为现有技术中常见的装置,这里不再赘述,所述底座上方用于置纳所述3d打印件,即固化的树脂6。

46.所述装置用于使所述离型膜以线性扫描的方式与固化的树脂6进行剥离。

47.采用同步推动及剥离装置制备树脂的方法:

48.如图1所示,以离型膜从左向右的移动方向为例,2个第一滚轮和2个第二滚轮从左往右移动,带动离型膜2的形变,将树脂铺展到底座的上方,2个第二滚轮之间的区域是未固化的树脂用于曝光的区域,激光通过激光光源的射出缝3正好落到第二滚轮5的中间,在推送树脂的过程中,待固化的树脂在曝光区被固化后,随后右方的第一滚轮的继续前移,同时激光器同步移动,随着离型膜的形变,左边的第一滚轮和第二滚轮将将已固化的树脂和离型膜进行分离。随后,底座4往下移动一个层厚,所述装置继续从右向左移动,重复上述步骤。如此往复,制备层层叠加的立体结构树脂。

49.所述树脂能够同步固化和剥离。

50.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1