能够快速脱模的注塑装置的制作方法

1.本实用新型涉及注塑模具技术领域,尤其涉及一种能够快速脱模的注塑装置。

背景技术:

2.注塑成型又称注射模塑成型,它是一种注射兼模塑的成型方法。注塑成型方法的优点是生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能成形状复杂的制件,注塑成型适用于大量生产与形状复杂产品等成型加工领域;在一定温度下,通过螺杆搅拌完全熔融的塑料材料,用高压射入模腔,经冷却固化后,得到成型品的方法;该方法适用于形状复杂部件的批量生产,是重要的加工方法之一。

3.在现有的注塑成型加工工艺中,注塑成型后的模具需要使用顶出工具将加工完成的产品顶出,这种脱模方式在实际的生产中,需要耗费的时间较多,并且顶出效率不高,降低了使用者的工作效率,故亟需一种新的脱模方式,能够实现快速的脱模,提高生产效率。

技术实现要素:

4.针对上述技术中存在的不足之处,本实用新型提供一种能够快速脱模的注塑装置,通过设置连接腔和连接柱,在合模注塑时,连接柱插入连接腔内,胶体包裹连接柱并成型,这样在脱模时,上模具能够将成型的产品一并带出,达到快速脱模的效果。

5.为实现上述目的,本实用新型提供一种能够快速脱模的注塑装置,包括:上模具和下模具,所述下模具的四角均固定连接有定位柱,所述上模具与所述定位柱可滑动连接;所述下模具上设置有成型盒,所述成型盒包括成型腔和连接腔,所述连接腔与所述成型腔相互连通,所述上模具与所述连接腔相对位置设置有连接柱,当所述上模具与所述下模具合模时,所述连接柱插入所述连接腔内。

6.作为优选:所述连接腔至少设置有3个,围绕所述成型腔均匀分布。

7.作为优选:所述连接腔为圆形连接腔,所述连接腔的腔体直径大于所述连接柱的直径,当所述连接柱插入所述连接腔时,位于所述连接腔的中心位置。

8.作为优选:还包括过渡槽,所述过渡槽同时贯通连接所述连接腔与所述成型腔。

9.作为优选:所述连接柱的外壁开设有锯齿状纹路。

10.作为优选:还包括支撑板,所述成型盒安装于所述支撑板上,通过支撑部安装于所述下模具上。

11.作为优选:所述支撑板安装于所述下模具上,所述下模具上设置有滑轨,所述支撑板通过设置滑块与所述滑轨滑动连接,所述成型盒可拆卸安装于所述支撑板远离滑轨的一面。

12.作为优选:所述上模具还设置有定位杆,所述支撑板上开设有供所述定位杆插入适配的定位孔。

13.本实用新型的有益效果是:与现有技术相比,本实用新型提供的一种能够快速脱

模的注塑装置,包括:上模具和下模具,下模具的四角均固定连接有定位柱,上模具与定位柱可滑动连接;下模具上设置有成型盒,成型盒包括成型腔和连接腔,连接腔与成型腔相互连通,上模具与连接腔相对位置设置有连接柱,当上模具与下模具合模时,连接柱插入连接腔内;通过设置连接腔和连接柱,在合模注塑时,连接柱插入连接腔内,胶体包裹连接柱并成型,这样在脱模时,上模具能够将成型的产品一并带出,达到快速脱模的效果。

附图说明

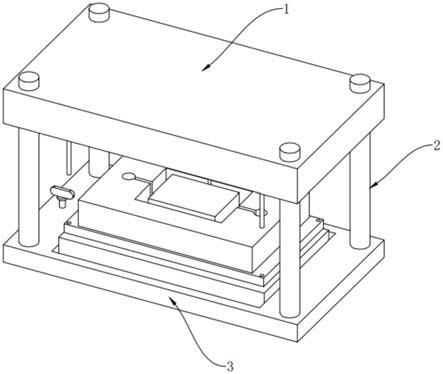

14.图1为本实用新型的立体图;

15.图2为本实用新型的正视图;

16.图3为本实用新型的剖面视图。

17.主要元件符号说明如下:

18.1、上模具;2、定位柱;3、下模具;4、连接柱;5、成型盒;6、支撑板;7、滑轨;8、定位杆;9、成型腔;10、连接腔;11、过渡槽;12、定位孔。

具体实施方式

19.为了更清楚地表述本实用新型,下面结合附图对本实用新型作进一步地描述。

20.在现有的注塑成型加工工艺中,注塑成型后的模具需要使用顶出工具将加工完成的产品顶出,这种脱模方式在实际的生产中,需要耗费的时间较多,并且顶出效率不高,降低了使用者的工作效率,故亟需一种新的脱模方式,能够实现快速的脱模,提高生产效率。

21.具体的,为本实用新型提供的一种能够快速脱模的注塑装置,请参阅图1

‑

3,该装置包括:上模具1和下模具3,下模具3的四角均固定连接有定位柱2,上模具1与定位柱2 可滑动连接;下模具3上设置有成型盒5,成型盒5包括成型腔9和连接腔10,连接腔10 与成型腔9相互连通,上模具1与连接腔10相对位置设置有连接柱4,当上模具1与下模具3合模时,连接柱4插入连接腔10内;连接柱4插入连接腔10内,在进行注塑成型时,成型腔9内注满胶体后,胶体流向连接腔10内,当连接腔10内充满胶体时,胶体同时包裹连接柱4,在冷凝固化后,连接柱4和塑胶产品便通过连接腔10形成的连接部固定在一起,上模具1和下模具3脱模时,连接柱4将成型的产品顺势带出,完成一次快速的脱模过程,脱模后可将连接柱4与成型的连接部分离,再将连接部通过切割加工,得到完整的产品。

22.其中一个实施例提及:连接腔10至少设置有3个,围绕成型腔9均匀分布;2个连接腔10的直线结构是不稳定的,容易在脱模的时候产生断裂,3个连接腔10通过连接柱4 连接时,脱模的时候的三角结构较为稳定,本实施限定的3个单不局限于3个,4个乃至更多的连接腔10结构可以使脱模时更为稳定。

23.其中一个实施例提及:连接腔10为圆形连接腔10,连接腔10的腔体直径大于连接柱4的直径,当连接柱4插入连接腔10时,位于连接腔10的中心位置;还包括过渡槽 11,过渡槽11同时贯通连接连接腔10与成型腔9;本实施例中,连接腔10设置为圆形连接腔10,但不局限于圆形,矩形或者容易脱模的任意形状都可作为连接腔10的形状,但是连接腔10的宽度必须大于连接柱4的直径,这样才能起到包围连接柱4的作用,连接腔10 通过过渡槽11与成型腔9连接,过渡槽11具备一定的深度,小于连接腔10以及成型腔9 的深度即可。

24.其中一个实施例提及:连接柱4的外壁开设有锯齿状纹路;锯齿状纹路可以在成型

时,对塑胶起到一个增大摩擦力的作用,若使用光滑面的连接柱4,存在一个滑出的风险,导致脱模失败,故设置锯齿状纹路可以保证脱模的成功;在另一个实施的例子中,连接柱4 外壁设置为螺纹结构,设置为螺纹结构时,连接柱4与上模具1采用可拆卸连接,这样在脱模时,将连接柱4从上模具1拆下,再将连接柱4按螺纹方向旋出,时产品脱离上模具1更加方便。

25.其中一个实施例提及:还包括支撑板6,成型盒5安装于支撑板6上,通过支撑部安装于下模具3上;支撑板6安装于下模具3上,下模具3上设置有滑轨7,支撑板6通过设置滑块与滑轨7滑动连接,成型盒5安装于支撑板6远离滑轨7的一面;支撑板6通过可滑动的形式安装于上模具1上,并且成型盒5通过可拆卸的形式安装于支撑板6上,这样子在需要成型盒5进行更换或者弹出时,将支撑板6沿滑轨7方向滑出在进行成型盒5的脱出,快速有效;同样的支撑板6还设置有锁止组件,锁止组件用于将滑块与滑轨7进行锁定,防止在加工时发生装置的滑脱,产生生产问题和生产事故。

26.其中一个实施例提及:上模具1还设置有定位杆8,支撑板6上开设有供定位杆8插入适配的定位孔12;设置定位孔12的目的在于,由于支撑板6设置为可滑动结构,故在每次对支撑板6进行调整或者成型盒5的更换之后,都会发生位移,为了避免加工时上模具1 和下模具3不能对上进行闭合注塑加工,采用定位杆8和定位孔12的方式进行定位后,才进行加工,确保合模时的准确性。

27.本实用新型的优势在于:

28.1、通过设置连接腔和连接柱,在合模注塑时,连接柱插入连接腔内,胶体包裹连接柱并成型,这样在脱模时,上模具能够将成型的产品一并带出,达到快速脱模的效果。

29.2、连接柱表面设置了锯齿状纹路,发防止在脱模时连接柱与成型的连接部滑脱,保证了脱模的成功率和安全性。

30.以上公开的仅为本实用新型的几个具体实施例,但是本实用新型并非局限于此,任何本领域的技术人员能思之的变化都应落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1