医疗导管的自动拉伸烘烤定型装置的制作方法

1.本实用新型涉及一种医疗导管的拉伸生产装置,特别是涉及一种医疗导管的自动拉伸烘烤定型装置。

背景技术:

2.在医疗导管加工时需要对坯管进行加热拉伸,然后再次烘烤定型。目前的生产操作主要是这样的,先把坯管放到拉伸治具上定位,再把装有胚管的治具放入到烘箱里进行加热烘烤,待第一阶段加热结束后,工人带上隔热手套,将治具从烘箱里取出,并进行手工拉伸。在此过程中,治具还保持着高温,拉伸过程中由于拉力,拉伸速度依靠人工控制,难以保持均匀,加热的胚管会有概率破裂并且弹出,对人员造成伤害,而且由于工人操作的不规范性(未带隔热手套触摸治具,或在搬运过程中不小心掉落),也会造成工人受伤。因此需要设计一个可以自动完成烘烤拉伸操作的装置。

技术实现要素:

3.针对上述现有技术缺陷,本实用新型的任务在于提供一种医疗导管的自动拉伸烘烤定型装置,实现自动烘烤拉伸,在拉伸过程中确保施力均匀一致,减少人工干预。

4.本实用新型技术方案如下:一种医疗导管的自动拉伸烘烤定型装置,包括第一烘烤通道、拉伸治具和坯管拉伸机构,所述第一烘烤通道包括第一传送带和第一烘烤腔,所述第一传送带穿越所述第一烘烤腔,所述坯管拉伸机构位于所述第一传送带的端部,坯管拉伸机构包括端部夹爪和拉伸拨爪,所述端部夹爪包括左夹爪和右夹爪用于夹持所述拉伸治具,所述拉伸拨爪位于所述左夹爪和右夹爪之间,所述拉伸拨爪由拉伸驱动机构驱动在所述左夹爪和右夹爪之间移动,所述拉伸治具置于所述传送带上,所述拉伸治具包括第一端板和第二端板,所述第一端板和第二端板间设有平移导轨,所述平移导轨上设置滑动块,坯管的两端分别由所述第一端板和滑动块固定,所述拉伸拨爪移动时拨动所述滑动块移动。

5.进一步地,包括第二烘烤通道和抬升平移机构,所述第二烘烤通道包括第二传送带和第二烘烤腔,所述第二传送带穿越所述第二烘烤腔,所述第二传送带与所述第一传送带平行布置,所述抬升平移机构驱动所述坯管拉伸机构上下位移以及在所述第一传送带和所述第二传送带间平移。

6.进一步地,所述抬升平移机构包括平移直线模组和纵向驱动气缸,所述平移直线模组驱动所述纵向驱动气缸进行横向平移,所述纵向驱动气缸的气缸杆与所述坯管拉伸机构固定连接。

7.进一步地,所述第一端板和所述第二端板设有夹持孔,所述左夹爪和右夹爪的相对内侧面为上升台阶面。

8.进一步地,所述拉伸治具包括底板,所述第一端板和所述第二端板与所述底板固定,所述底板设有竖直伸缩的楔形弹性销,所述楔形弹性销的斜面朝向所述第一端板设置。

9.本实用新型与现有技术相比的优点在于:采用传送带使拉伸治具进出烘烤腔,避

免人工操作不当造成人身伤害。利用坯管拉伸机构配合拉伸治具,可确保坯管获得稳定地拉力和拉伸速度,大幅度增加了成品率。并列式地布置第一烘烤通道和第二烘烤通道使设备更加紧凑,坯管的摆放工位紧邻成品的出品工位,一个工人即可完成所有操作,相比直线式布置更加节约人工。拉伸治具上可以并列布置多根坯管以进一步提高效率,利用本实用新型装置大幅度增加了成品率,同时想对于人工操作,产量也得到了大幅提升。

附图说明

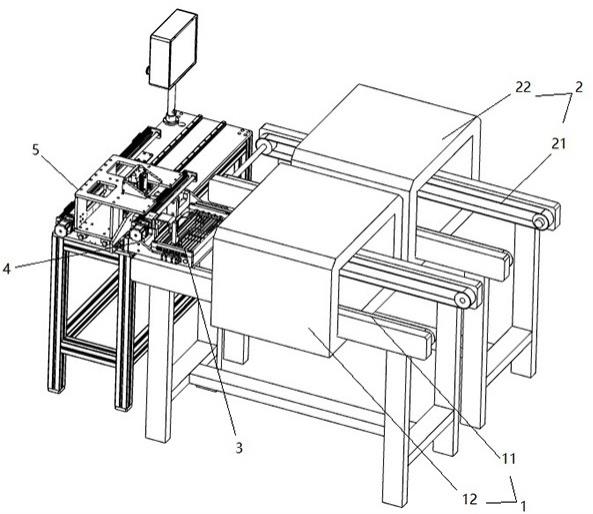

10.图1为医疗导管的自动拉伸烘烤定型装置结构示意图。

11.图2为抬升平移机构和坯管拉伸机构示意图。

12.图3为拉伸治具结构示意图。

具体实施方式

13.下面结合实施例对本实用新型作进一步说明,但不作为对本实用新型的限定。

14.为了更好地理解本实用新型,请结合图1所示,医疗导管的自动拉伸烘烤定型装置实现了坯管烘烤拉伸到第二次烘烤定型的过程,因此包括第一烘烤通道1、第二烘烤通道2、拉伸治具3、坯管拉伸机构4和抬升平移机构5。第一烘烤通道1和第二烘烤通道2具有相同的结构,其中第一烘烤通道1包括第一传送带11和第一烘烤腔12,第一传送带11穿越第一烘烤腔12,第一传送带11的两端从第一烘烤腔12的两端穿出。第二烘烤通道2包括第二传送带21和第二烘烤腔22,第二传送带21穿越第二烘烤腔22,第二传送带21的两端从第二烘烤腔22的两端穿出。第一传送带11和第二传送带21为平行对齐设置。当物体放置在第一传送带11上时,通过第一传送带11的运动可使其穿过第一烘烤腔12完成一次加热,同样的,当物体放置在第二传送带21上时,通过第二传送带21的运动可使其穿过第二烘烤腔22完成二次加热。

15.请结合图2所示,坯管拉伸机构4和抬升平移机构5设置在第一传送带11和第二传送带21的端部。抬升平移机构5包括平移直线模组51和纵向驱动气缸52。其中平移直线模组51的驱动路径是从第一传送带11的端部向第二传送带21的端部直线移动。纵向驱动气缸52由平移直线模组51驱动完成从第一传送带11的端部向第二传送带21的端部的横向平移。纵向驱动气缸52的气缸杆与坯管拉伸机构4固定连接,即纵向驱动气缸52在横向平移时将整个坯管拉伸机构4从第一传送带11的端部移至第二传送带21的端部。坯管拉伸机构4包括端部夹爪和拉伸拨爪41,端部夹爪包括左夹爪42和右夹爪43用于夹持拉伸治具3,左夹爪42和右夹爪43分别由夹持气缸驱动。左夹爪42和右夹爪43的相对内侧面为上升台阶面。左夹爪42和右夹爪43之间偏上的位置还设置由拉伸驱动机构44驱动的拉伸拨爪41。拉伸驱动机构44为直线模组,其运动方向与抬升平移机构5的平移方向平行,都是平行于第一传送带11和第二传送带21的传送平面。坯管拉伸机构4的作用是固定拉伸治具3以及使拉伸治具3上的滑动块36移动完成拉伸。

16.具体的,请结合图3所示,拉伸治具3包括第一端板31、第二端板32以及底板33,第一端板31和第二端板32固定在底板33的两端,第一端板31和所述第二端板32设有夹持孔34,夹持孔34呈矩形。左夹爪42和右夹爪43夹持拉伸治具3时,上升台阶面伸入夹持孔34,一方面可以实现左右定位,另一方面使左夹爪42和右夹爪43在抬升拉伸治具3时能够托住拉

伸治具3。第一端板31和第二端板32间设有平移导轨35,平移导轨35上设置滑动块36,坯管的两端分别由第一端板31和滑动块36进行夹持固定。在底板33上位于滑动块36移动路径下方设有竖直伸缩的楔形弹性销37,楔形弹性销37的斜面朝向第一端板31设置。坯管拉伸机构4的拉伸拨爪41在直线模组的驱动下用于将滑动块36向第二端板32方向拨动,在这个过程中,滑动块36接触楔形弹性销37的斜面将其下压,当滑动块36移过楔形弹性销37后,楔形弹性销37回弹防止滑动块36向第一端板31方向回移。

17.本实用新型装置的工作过程是这样的,首先人工将坯管夹持在拉伸治具3上,即坯管的两端由第一端板31和滑动块36固定(具体固定方式是多样的,本实施例由压块固定),此时坯管长度较短,滑动块36位于靠近第一端板31的位置。完成夹持的拉伸治具3被放在第一传送带11上,由第一传送带11带动拉伸治具3进入第一烘烤腔12加热,然后达到第一传送带11的端部。坯管拉伸机构4通过端部夹爪倚靠拉伸治具3的第一端板31和第二端板32进行夹紧,拉伸拨爪41位于滑动块36朝向第一端板31的一侧,然后在直线模组驱动下,拉伸拨爪41推动滑动块36向第二端板32移动,拉伸拨爪41推动滑动块36完成坯管的拉伸后复位,拉伸后的坯管6仍由第一端板31和滑动块36固定。这个过程中,抬升平移机构5将整个坯管拉伸机构4连同拉伸治具3由纵向驱动气缸52驱动从第一传送带11上抬起然后从第一传送带11的端部移动到第二传送带21的端部放下。然后端部夹爪释放拉伸治具3使其由第二传送带21承托,坯管拉伸机构4则由抬升平移机构5驱动回到第一传送带11端部。第二传送带21运动带动拉伸治具3及被拉伸的坯管经过第二烘烤腔22加热定型,完成整个流程。工人从拉伸治具3取下成品后即可再次装夹坯管进行下一循环操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1