基于切割边缘的视觉金属面板质量检测的制作方法

基于切割边缘的视觉金属面板质量检测

1.本发明涉及用于确定发泡单元的质量的方法,其中发泡单元是通过形成固化泡沫产生的,其中通过切入发泡单元来形成发泡单元边缘,其中相机捕获发泡单元边缘的图像,其中分析图像以检测发泡单元边缘中的缺陷,并且其中基于对图像的分析来生成描述检测到的缺陷的质量信息数据。更进一步地,本发明涉及用于确定发泡单元的质量的系统。

2.发泡单元是实质上由固化泡沫构成的物体,其包括面板并且特别是包括绝缘面板。现今它们被用于各种应用目的。这样的面板通常包括被彼此相对地布置的两个实心片材和形成在片材之间的固化泡沫芯材。以这种方式生产的绝缘面板使得能够通过提供具有热绝缘的硬质结构来构造各种不同的装置。特别是,它们使得能够构造适合于经长距离的冷藏货物批量运输的冷藏集装箱(也被称为冷藏箱)。这种选项已经彻底革新了物流,特别是易腐货物的物流。

3.为了使热绝缘有效,合期望的是面板的芯材是均匀的并且没有实质的缺陷。这对于避免片材的剥离也是重要的。因为芯材是以在完成面板时片材已经在位这样的方式生产的,所以对芯材本身的视觉检查是困难的。此外,芯材具有一定的厚度并且因此即使没有片材,也难以获得与芯材的远离其面向片材的表面的状况有关的信息。因此,针对这样的面板的生产设置合适的参数是依赖于操作者的直觉和经验而不是依赖于系统的和分析的方法的处理。优选地,在此和下文中考虑的缺陷是泡沫制造缺陷。这样的泡沫制造缺陷是与泡沫形态缺陷有区别的。

4.从现有技术(例如jp2005186615a)中已知通过切入发泡单元并且使用相机捕获发泡单元边缘的图像并且量化缺陷的大小和数量来分析发泡单元的边缘。然而,使用以适当的方式生成的数据是由熟练的专家负责的。

5.因此,本发明的目的是提供用于确定发泡单元的质量的方法和系统,其更准确、更可靠并且使得其是机器实现的并且由此是自动的。

6.关于用于确定发泡单元的质量的方法,本发明的目的是通过根据权利要求1的用于确定面板质量的方法实现的。关于用于确定发泡单元的质量的系统,本发明的目的是通过根据权利要求15的用于确定面板质量的系统实现的。

7.本发明基于如下认识:在这样的发泡单元的生产中,发泡单元的至少一个边缘是通过切入泡沫芯材和在泡沫芯材之上或之下的任何片材而创建的。对由此创建的边缘的视觉分析提供与存在于芯材内的缺陷的种类和数量有关的信息。该信息不仅涉及芯材的表面,而且还涉及芯材的远离那些表面的更中心的部分。即使这样的边缘仅呈现芯材的一个切片并且因此只是关于正交于边缘表面的方向的小的快照,生产面板的方式也使得从边缘获得的信息指示作为整体的芯材。换句话说,存在如下的高可能性:通过分析面板边缘,存在于芯材中任何地方的特定缺陷也将是可检测的。

8.根据本发明的方法用于确定发泡单元的质量,其中发泡单元是通过形成固化泡沫产生的。在根据本发明的方法中,通过切入发泡单元来形成发泡单元边缘,并且相机捕获发泡单元边缘的图像。在根据本发明的方法中,分析图像以检测发泡单元边缘中的缺陷,并且基于图像的分析生成描述检测到的缺陷的质量信息数据。

9.在此,优选的是分析图像和生成质量信息数据是由计算机系统执行的。这样的计算机系统可以包括一个或多个单独的计算机或者由一个或多个单独的计算机构成,这些计算机也可以是被按地理分布的。这样的计算机系统也可以是云计算系统或者是云计算系统的部分。

10.质量信息数据可以包括与检测到的缺陷有关的任何定性的或定量的信息。作为第一示例,质量信息数据可以提供对所捕获的图像的重放,其中检测到的缺陷被突出显示。作为第二示例,质量信息数据可以包括文本文件,该文本文件具有检测到的缺陷的列表并且优选地具有与每个缺陷有关的附加信息,诸如位置、尺寸大小和重要性。

11.发泡单元原则上可以是包括固化泡沫或实质上由固化泡沫构成的任何结构。根据按照本发明的方法的优选实施例,发泡单元可以是泡沫块,并且特别是柔性的或硬质的泡沫块。在该实施例中,可能的是发泡单元的表面未被片材覆盖。

12.根据本发明,发泡单元是由生产设备基于生产参数生产的,该生产参数包括在发泡单元的生产期间由生产仪器测量的生产变量。替换地或者此外,生产参数包括输入到生产设备的生产设置。换句话说,生产参数包括借助于描述生产处理的测量而在发泡单元的生产处理期间输出的值——生产变量——和此外或替换地输入到发泡单元的生产中以确定生产处理的值(即生产设置)这两者。生产仪器可以包括生产传感器或者可以由生产传感器构成。

13.质量信息数据可以特别是被用于修改发泡单元的生产处理以使得减少或避免在质量信息数据中描述的缺陷。因此,可能的是基于质量信息数据生成更新的生产设置。优选地,将更新的生产设置输入到生产设备。

14.根据本发明,通过将质量信息数据和生产参数施加到计算模型来生成更新的面板生产设置,该计算模型提供生产参数和质量信息数据之间的计算关系。计算模型可以是计算机程序、计算机程序的一部分或者也可以是构成计算机程序的基础的数据集,例如构成模拟程序的基础的数据集。换句话说,计算模型提供用于特别是获得生产设置的算法,生产设置用于基于合期望的缺陷分布进行发泡单元的生产。此外或者替换地,计算模型提供用于基于施加到发泡单元的生产处理的生产参数来预测该发泡单元的缺陷分布的算法。由计算模型提供的算法原则上可以是以任意方式确定的。特别是,计算模型和由计算模型提供的算法可以是通过使用机器学习得到的。这样的机器学习例如可以基于k最近邻算法。

15.根据按照本发明的方法的进一步的优选实施例,通过在至少一个实心片材上形成固化泡沫来生产发泡单元。在此,优选的是泡沫块由硬质泡沫材料构成。优选地,通过在两个实心片材之间形成固化泡沫来生产发泡单元。因此,实心片材可以是被相对地布置的,使得固化泡沫在实心片材之间。至少一个实心片材或两个实心片材可以分别是至少一个金属片材或两个金属片材。进一步可能的是,两个实心片材是实质上平行的片材。在这种情况下,发泡单元可以是面板。特别是,面板可以是金属面板或绝缘面板。

16.原则上,发泡单元可以是通过任意的生产方法或机制生产的。在根据本发明的方法的进一步的优选实施例中,通过以实质上连续的给料馈送至少一个片材来生产发泡单元,并且通过切入给料来将发泡产品与给料分离。这准许非常高效的生产发泡单元的方式。

17.固化泡沫一般可以包括任意材料。如已经提到的固化泡沫可以是软泡沫。替换地,固化泡沫可以是硬质泡沫。根据本发明的方法的优选实施例特征在于固化泡沫包括聚氨

酯。优选地,固化泡沫实质上由聚氨酯构成。聚氨酯对于热绝缘而言具有有利的性质。还可能的是固化泡沫包括聚异氰脲酸酯或实质上由聚异氰脲酸酯构成。

18.根据本发明的方法的进一步的优选实施例特征在于通过混合被配置为进行反应并且创建固化泡沫的材料来形成固化泡沫。这些材料可以特别是被注入在例如实心片材之间。还优选的是在至少一个实心片材上混合材料以使得在至少一个实心片材上形成固化泡沫。在这种情况下,将可能的是在形成固化泡沫之后或期间施加另一实心片材。优选地,混合材料包括异氰酸酯和多元醇。注入的材料可以进一步包括发泡剂和可能的其它组分。

19.在根据本发明的方法的优选实施例中,将检测到的缺陷分类成缺陷类别。特别是,可以预先限定这样的缺陷类别。这样的分类准许对于针对缺陷发生的潜在原因的更准确的分析。原则上,缺陷类别可以具有任意数量和任意粒度。优选的是,缺陷类别包括泡沫内的气泡、泡沫内的裂缝、泡沫内的空隙和/或泡沫内的过度碾压印记。前面提到的缺陷中的每个限定缺陷类别。泡沫内的气泡指示用于创建固化泡沫的材料的不适当的混合比率。泡沫内的裂缝可以指示不利的用于泡沫创建的情况或引起裂缝的机械应力。泡沫内的空隙可以指示不充足的泡沫体积。当过量的泡沫以波浪方式形成顶并且然后破裂时引起在泡沫内的过度碾压印记。这样的泡沫波浪的破裂也可以被描述为过度碾压。进一步优选的是质量信息数据包括将检测到的缺陷分类成缺陷类别。

20.进一步优选的是针对检测到的缺陷确定补充信息,补充信息包括缺陷的密度、缺陷的大小、缺陷到片材的距离和/或缺陷到面板的侧向边缘的距离。由此也可以生成定量信息,并且将其用于补救针对缺陷的起因。面板的侧向边缘是具有与垂直于侧向边缘的边缘的长度相比更短的长度的边缘。

21.原则上,质量信息数据可以被用于任意用途。例如,质量信息数据可以被通过信息显示系统输出给用户。在根据本发明的方法的进一步的优选实施例中,将质量信息数据与预先限定的警告标准进行比较,并且如果质量信息数据满足预先限定的警告标准,则生成警告信号。这样的警告信号可以包括视觉信号和/或听觉信号。

22.根据本发明,发泡单元是由生产设备基于生产参数生产的,生产参数包括在发泡单元的生产期间由生产仪器测量的生产变量和/或输入到生产设备的生产设置,其中基于质量信息数据生成更新的生产设置。原则上可以以任意方式基于质量信息数据生成更新的生产设置。根据本发明的方法的进一步的优选实施例特征在于,生成更新的生产设置包括将质量信息数据与预先限定的规则集进行比较以用于生成更新的生产设置。因此,存在固定的规则集,其在基于检测到的缺陷调整生产设置方面提供预先限定的反应。该规则集可以考虑缺陷的质量以及可选地还考虑缺陷的数量。

23.原则上,生产设置可以包括任意数量和任意种类的设置以用于影响或确定发泡产品的生产处理。在根据本发明的方法的优选实施例中,生产设置包括生产线的预热温度、在形成固化泡沫期间的压力和/或生产线的移动速度。生产线可以被配置为以实质上连续的给料来馈送片材。进一步优选的是,生产设置包括混合材料的配方。替换地或者此外,生产设置也可以包括混合材料的材料量和/或混合材料的混合比率。

24.在根据本发明的方法的进一步的优选实施例中,生产变量包括固化泡沫的温度和/或当形成固化泡沫时的环境湿度。这些参数在确定泡沫形成的性质中可能起到重要作用。

25.根据本发明,通过将质量信息数据和生产参数施加到计算模型来生成更新的面板生产设置。

26.原则上,计算模型可以是涉及所有类别的缺陷的综合计算模型。根据本发明的方法的优选实施例,计算模型包括多个计算子模型,其中每个计算子模型被配置为提供针对相应的缺陷类别——其中归类有至少一些所检测到的缺陷——的在生产参数和质量信息数据之间的计算关系。

27.原则上,上面的施加可以是由任何计算实体执行的。进一步优选的是,计算机系统通过将质量信息和生产参数施加到计算模型来生成更新的生产设置。在此,进一步可能的是将计算模型保存在计算机系统上。

28.更新的生产设置然后可以被用于生产发泡单元,其中目的在于减少检测到的缺陷。通过分析随后并且在下一步骤中利用更新的生产设置生产的发泡单元,可以比较和验证基于计算模型的预测的精度。该比较和验证的结果可以被反馈并且用于进一步改进计算模型本身以用于在将来生成更新的生产设置中有更好的精度。以这种方式,计算模型可以被理解为学习模型。

29.因此,本发明的进一步的优选实施例特征在于:基于更新的生产设置生产进一步的发泡单元;相机捕获进一步的发泡单元的发泡单元边缘的进一步的图像;分析进一步的图像以检测进一步的发泡单元的发泡单元边缘中的缺陷;生成描述进一步的发泡单元的发泡单元边缘的缺陷的进一步的质量信息数据;以及基于进一步的质量信息数据与通过将更新的生产设置施加到计算模型而生成的预测质量信息的比较来更新计算模型。

30.关于缺陷的另一个相关的问题是缺陷的存在对于发泡单元在热绝缘方面的有效性的不利程度或针对剥离问题的不利程度。特别是,质量信息数据的生成可以基于对检测到的缺陷的重要性的理解,因为其涉及热绝缘。可以在生产的发泡单元上测量这样的缺陷对于热绝缘的影响。因此,根据本发明的方法的进一步的优选实施例特征在于:根据分析算法生成质量信息数据;测量发泡单元的热绝缘以获得热绝缘测量结果;以及基于热绝缘测量与质量信息数据之间的比较来更新分析算法。

31.该方法也可以应用于发泡单元的不同的物理或化学性质。因此,优选的是:根据分析算法生成质量信息数据;测量物理性质和/或化学性质以获得物理性质测量结果和/或化学性质测量结果;以及基于物理性质测量结果和/或化学性质测量结果与质量信息数据之间的比较来更新分析算法。

32.尤其是在其中发泡单元分别是较大的装置、建筑物的一部分或者是包括多个发泡单元的建筑物的一部分的那些情况下,可以在这样的完整的较大装置、建筑物或建筑物的一部分上采取这样的测量。因此可能的是在测量发泡单元的热绝缘之前将发泡单元与进一步的发泡单元组装成发泡单元产品。来自这样的测量的信息也可以是对于改进计算模型而言有用的。因此优选的是基于热绝缘测量来更新计算模型。

33.根据本发明的系统用于确定发泡单元的质量。根据本发明的系统包括用于通过形成固化泡沫来生产发泡单元和用于通过切入发泡单元来形成发泡单元边缘的生产设备。根据本发明的系统进一步包括用于捕获发泡单元边缘的图像的相机并且包括计算机系统,该计算机系统用于分析图像以便检测发泡单元边缘中的缺陷并且用于基于对图像的分析生成描述检测到的缺陷的质量信息数据。系统被配置为使得发泡单元是由生产设备基于生产

参数而生产的,生产参数包括在发泡单元的生产期间由生产仪器测量的生产变量和/或输入到生产设备的生产设置,其中基于质量信息数据生成更新的生产设置,优选地,将更新的生产设置输入到生产设备,其中更新的生产设置是通过将质量信息数据和生产参数施加到计算模型而生成的,计算模型提供在生产参数和质量信息数据之间的计算关系,优选地,计算机系统通过将质量信息数据和生产参数施加到计算模型来生成更新的生产设置,特别是计算模型被保存在计算机系统上。

34.根据本发明的系统的优选的实施例、特征和优点对应于根据本发明的方法的优选的实施例、特征和优点,并且反之亦然。

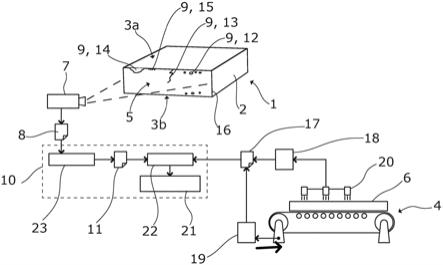

35.在以下关于各图的描述中讨论进一步的优点和优选的特征。在下面示出的是:图1是用于执行根据本发明的方法的根据本发明的系统的第一实施例的示意图,以及图2是用于执行根据本发明的方法的根据本发明的系统的第二实施例的示意图。

36.图1中示出的发泡单元1是金属面板。该金属面板是通过在彼此相对布置的实心片材3a、3b之间形成固化泡沫2而生产的,在此实心片材3a、3b这两者都是由金属制成的。固化泡沫2实质上由聚氨酯构成,其通过混合异氰酸酯、多元醇、发泡剂、活化剂和催化剂来形成。该混合是由根据本发明的系统的生产设备执行的。在图1中示出该系统的生产线4。生产线1以实质给料6馈送片材3a、3b。所示出的发泡单元1被通过切入给料6而与给料6分离,该切割造成发泡单元边缘5。

37.根据本发明的系统的相机7被布置成捕获发泡单元边缘5的图像8。在图1中被示出为图像文件的该图像8被由根据本发明的系统的计算机系统10分析以检测发泡单元边缘5中的缺陷9。作为该分析的结果,计算机系统10生成其中描述所检测的缺陷9的质量信息数据11。特别是,质量信息数据11包括将检测到的缺陷分类成泡沫2内的气泡12、泡沫2内的裂缝13、泡沫内的空隙14和泡沫2内的过度碾压印记15。质量信息数据11进一步包括对检测到的缺陷9的每个分类的计数以及每个检测到的缺陷9的相应的大小和位置,即它们到片材3a、3b这两者以及到发泡单元1的侧向边缘16的距离,以及严重性分类。因此,每个检测到的缺陷9被分类为低严重性、中等严重性或高严重性。

38.发泡单元1的生产处理可以是通过生产参数17描述的,生产参数17进而包括由生产设备的生产仪器20测量的生产变量18和输入到生产设备并且特别是输入到生产线4的生产设置19。

39.生产参数17也被提供给计算机系统10,计算机系统10然后通过将质量信息数据11以及生产参数17施加到计算模型22来生成更新的生产设置21,计算模型22被保存在计算机系统10上。该计算模型22是用于模拟生产处理的软件。特别是,计算模型22准许基于在发泡单元1的生产中使用的生产参数17来预测缺陷9的出现,发泡单元1在此是面板。基于相同的数据集,计算模型22进一步准许基于描述发泡单元的所检测到的缺陷9的质量信息数据11和在该发泡单元1的生产中使用的生产参数17来得到改进的生产设置19。换言之,计算模型22能够确定需要调整哪个生产设置18以便避免根据从具有缺陷9的发泡单元1获得的质量信息数据11检测到的那些缺陷9。

40.然后将这些更新的生产设置21施加到生产系统以用于生产进一步的发泡单元,进一步的发泡单元在此未被示出。该进一步的发泡单元然后经受与发泡单元1相同的分析。基

于该分析和来自进一步的发泡单元的进一步的质量信息数据的生成,计算模型22被由计算机系统10更新,以便将如在进一步的质量信息数据中描述的从进一步的发泡单元实际检测到的缺陷与根据基于更新的生产设置21的计算模型22所预期的缺陷更紧密地对准。以此方式,可以成功地使计算模型22更精确。

41.具体地,在计算机系统10上执行的分析算法23从图像8生成质量信息数据11。该分析算法23还针对每个分类的缺陷9考虑其对于发泡单元1的热绝缘而言的相关性。为评估精度——分析算法23以该精度来考虑相关的每个分类的缺陷9,将发泡单元1与进一步的发泡单元组装到一起以形成建筑组件,并且使该建筑组件经受热绝缘测试,造成热绝缘测量。然后可以使用热绝缘测量来更新分析算法23以及计算模型22这两者。

42.图2中的根据本发明的系统的实施例是简化的变型,其中在下面仅描述与图1的实施例的不同之处。在该实施例中,将质量信息数据11与预先限定的警告标准24进行比较。如果满足预先限定的警告标准24的规定条件,则这意味着面板1具有缺陷9,使得其未能符合质量要求,生成在此为视觉输出的警告信号25。进一步地,在此通过将质量信息数据11与预先限定的规则集26进行比较来生成更新的面板生产设置21。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1