层叠工件成型装置的制作方法

1.本发明涉及层叠工件成型装置。

背景技术:

2.以往,已知有使用吸附保持工件主体的第一模具对由工件主体和层叠于工件主体的片材构成的层叠工件进行成型的层叠工件成型装置(例如,参照日本特开平7-24909号公报)。

3.在日本特开平7-24909号公报的装置中,利用遮挡件来封闭形成于工件主体的中央部的避让凹部以避免片材被拉入避让凹部而破损。

4.另外,还已知有如下装置:若设置覆盖避让凹部的遮挡件,则工件主体的布局自由度受到限制,因此,设置了位于形成于工件主体的中央部的避让凹部来将片材向离开工件主体的方向吸引的吸引装置(例如,参照日本特开2000-218688号公报)。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平7-24909号公报

8.专利文献2:日本特开2000-218688号公报

技术实现要素:

9.发明要解决的课题

10.日本特开平7-24909号公报的层叠工件成型装置在使用在内表面具有能够转印到片材的表面上的图案的第二模具的情况下,在利用第二模具吸附片材并转印了图案之后,使吸附工件主体的第一模具与第二模具重叠,在将片材贴附于工件主体时,为了使片材容易从第二模具剥离,考虑从第二模具喷出空气等流体。

11.在该情况下,无法如日本特开平7-24909号公报那样以位于工件主体的中央部的避让凹部的方式设置将片材向离开工件主体的方向吸引的吸引装置。因此,为了提高工件主体的布局自由度,考虑在避让凹部配置型芯。

12.另外,考虑在不会对工件主体的布局自由度造成影响的工件主体的周缘设置遮挡装置,防止片材在工件主体的周缘贴附于不贴附片材的部位。

13.然而,若在工件主体的周缘设置遮挡装置,则片材由配置于遮挡装置的外侧的夹具把持,因此需要准备与遮挡装置相应的较大的片材,存在无法抑制层叠工件的制造成本的问题。

14.另外,遮挡装置的结构复杂,且需要将遮挡装置设置于多个部位,无法抑制模具制造成本,另外,遮挡装置的维护也花费工夫,维护性低。

15.本发明鉴于以上方面,其目的在于提供一种能够抑制层叠工件及模具的制造成本且提高维护性的层叠工件成型装置。

16.用于解决课题的手段

17.[1]为了达成上述目的,本发明是一种层叠工件成型装置(例如,实施方式的层叠工件成型装置1。以下相同。),其具有:

[0018]

第一模具(例如,实施方式的第一模具20。以下相同。),其吸附保持工件主体(例如,实施方式的工件主体42。以下相同。);以及

[0019]

第二模具(例如,实施方式的第二模具30。以下相同。),其在内表面具有能够向层叠于所述工件主体的片材的表面上转印图案的图案(例如,实施方式的图案。以下相同。),并且该第二模具将所述片材按压至所述工件主体,

[0020]

在所述第二模具设置有位于所述工件主体的周缘并以开口的方式贯通的贯通孔(例如,实施方式的贯通孔32。以下相同。),

[0021]

所述贯通孔与吸引所述片材的第一吸引装置(例如,实施方式的第一吸引装置51。以下相同。)连接,

[0022]

在所述第一模具设置有用于吸附所述工件主体的吸引孔(例如,实施方式的吸引孔22。以下相同。),

[0023]

所述吸引孔与第二吸引装置(例如,实施方式的第二吸引装置52。以下相同。)连接,

[0024]

所述层叠工件成型装置具备设定所述第一吸引装置和所述第二吸引装置的吸引力的控制部(例如,实施方式的控制部61。以下相同。),

[0025]

在所述第二模具设置有与所述贯通孔连通的箱体(例如,实施方式的箱体81。以下相同。),

[0026]

所述第一吸引装置经由所述箱体而与所述贯通孔连通,

[0027]

所述箱体构成为,除了所述贯通孔和与所述第一吸引装置相连接的连接部分以外,能够阻止气体在所述箱体的内部与外部之间移动。

[0028]

根据本发明,工件主体的周缘的片材被第一吸引装置吸引而以远离第一模具的方式被向第二模具侧拉近。因此,不需要在工件主体的周缘配置遮挡装置。因此,能够提供一种层叠工件成型装置,该层叠工件成型装置能够与能够省略遮挡装置相应地以很小的片材成型出层叠工件,能够抑制层叠工件的制造成本。另外,模具的结构与设置有遮挡装置的情况相比能够简化,因此,能够抑制模具制造成本,并且还能够提高维护性。

[0029]

另外,第二模具为多孔质构造,因此,在不设置箱体的情况下,即使想要利用第一吸引装置从贯通孔进行吸引,也会经由多孔质构造的第二模具从意想不到的部位吸引气体,可能不会从贯通孔得到所希望的吸引力。在此,为了阻止来自意想不到的部位的气体的吸引,考虑在连接贯通孔和第一吸引装置的连接部分通过镀敷处理、树脂的涂敷等填埋基于多孔质构造的孔。然而,镀敷处理、树脂的涂敷很麻烦,层叠工件成型装置的制造成本会增加。

[0030]

因此,在本发明中,通过将箱体在贯通孔与第一吸引装置的连接通路中设置于第二模具,即使是多孔质构造的第二模具也不实施镀敷处理,在除了贯通孔以及第一吸引装置的连接口以外的部分,能够阻止气体在箱体的内部与外部之间移动,能够从贯通孔得到所希望的吸引力。

[0031]

[2]另外,在本发明中,可以是,

[0032]

所述箱体具备朝向所述第二模具的型腔侧开口的开口部,

[0033]

所述开口部由多孔质电铸体(例如,实施方式的盖部82。以下相同。)覆盖,

[0034]

所述贯通孔设置于所述多孔质电铸体。

附图说明

[0035]

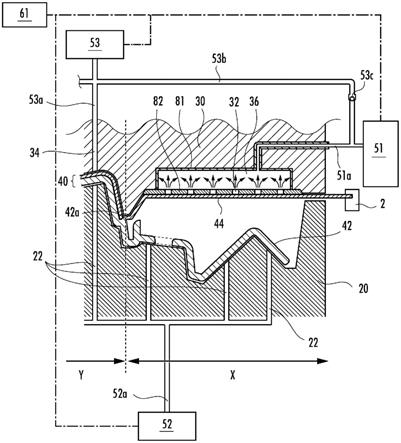

图1是示意性地表示本发明的层叠工件成型装置的实施方式的说明图。

[0036]

图2是示出本实施方式的第一模具和工件主体的说明图。

[0037]

图3是放大表示本实施方式的贯通孔的说明图。

[0038]

图4是表示本实施方式的第二模具的制造工序的一部分的说明图。

[0039]

图5是表示本实施方式的第二模具的制造工序的一部分的说明图。

[0040]

图6是表示本实施方式的第二模具的制造工序的一部分的说明图。

[0041]

图7是示意性地示出作为比较例的遮挡装置的说明图。

具体实施方式

[0042]

参照附图,对本发明的层叠工件成型装置及层叠工件成型方法的实施方式进行说明。参照图1,本实施方式的层叠工件成型装置1具备为多孔质电铸体的第一模具20和为多孔质电铸体的第二模具30。由层叠工件成型装置1成型的仪表板等层叠工件40具备工件主体42和层叠于工件主体42的片材44。

[0043]

层叠工件成型装置1具备把持片材44的周缘的多个夹具2。夹具2通过设置于第一模具20的周缘外部的支承装置(省略图示)而被支承为移动自如。

[0044]

图2示出了工件主体42载置于第一模具20的状态。

[0045]

如图3所示,在第一模具20设置有在载置工件主体42的载置面上开口的多个吸引孔22。吸引孔22也可以由多孔质电铸体制的第一模具20具备的气孔或开气孔构成。在第二模具30的内表面形成有用于转印到片材44的表面上的褶皱、梨纹等图案。

[0046]

在第二模具30中,埋设着有底方筒状的箱体81,箱体81埋入在凹部36中,在使第二模具30夹着工件主体42和片材44与而第一模具20重叠时,箱体81在工件主体42的周缘的位置开口。在箱体81的底板(图3中位于上方的板)通过焊接而与连接有第一连接配管51a。

[0047]

在第二模具30设置有多个贯通孔32,在使第二模具30夹着工件主体42和片材44而与第一模具20重叠时,多个贯通孔32以在工件主体42的周缘的位置开口的方式贯通。本实施方式的贯通孔32由设置成覆盖箱体81(埋入在凹部36中)的型腔侧的开口的多孔质电铸体制的盖部82所具备的气孔或开气孔构成。此外,本发明的贯通孔不限于气孔或开气孔,例如,也可以以覆盖形成于第二模具30的内表面的凹部36的开口的方式设置板,由穿设于该板的孔构成贯通孔。

[0048]

另外,在第二模具30设置有多个喷出孔34,该多个喷出孔34以在工件主体42的除了周缘以外的部分即工件主体42的中央部的位置开口的方式贯通。喷出孔34也可以由多孔质电铸体制的第二模具30具备的气孔或开气孔构成。

[0049]

经由箱体81,用于吸引片材44的第一吸引装置51经由第一连接配管51a而与盖部82的贯通孔32连接。用于吸引工件主体42的第二吸引装置52经由第二连接配管52a而与吸引孔22连接。自如供给空气等气体的气体供给装置53经由第三连接配管53a而与喷出孔34连接。

[0050]

第一连接配管51a和第三连接配管53a上连接有旁通路53b。在旁通路53b中设有止回阀53c。止回阀53c构成为,允许气体从第一连接配管51a向第三连接配管53a移动,且阻止气体从第三连接配管53a向第一连接配管51a移动。

[0051]

另外,参照图2,在第一模具20和工件主体42分别设置有从第一模具20朝向第二模具30突出的模具侧突部20a和从工件主体42朝向第二模具30突出的工件侧突部42a,模具侧突部20a和工件侧突部42a以包围多个贯通孔32的方式沿着片材44的粘接区域的外缘延展。

[0052]

在此,若假设未设置模具侧突部20a和工件侧突部42a,则在将片材44粘接于工件主体42的粘接工序中,在经由喷出孔34从气体供给装置53向片材44的表面供给气体而从第二模具30剥离片材44的情况下,在供给至片材44的表面的气体直接向贯通孔32流动而被从第一吸引装置51吸引时,第一吸引装置51对片材44的吸引性能降低。

[0053]

因此,如上所述,在本实施方式中,通过以包围贯通孔32的方式设置模具侧突部20a及工件侧突部42a,从而能够抑制或防止从气体供给装置53供给到片材44的表面的气体从第二模具30与片材44之间流向贯通孔32,能够抑制或防止第一吸引装置51对片材44向朝向第二模具30的方向的吸引性能降低。此外,也可以代替模具侧突部20a及工件侧突部42a,而在第二模具30设置模具侧突部。

[0054]

层叠工件成型装置1具备控制第一吸引装置51、第二吸引装置52和气体供给装置53的控制部61。控制部61是由cpu以及存储器等构成的电子控制单元,由cpu执行在存储器等存储部中保持的控制程序而发送指示信号,由此,控制第一吸引装置51、第二吸引装置52和气体供给装置53。

[0055]

如图4所示,第二模具30及箱体81使用专用的第一电铸用母模91来制造。如图4所示,首先,在第一电铸用母模91载置箱体81和位于箱体81的周围的多个螺母83。在第一电铸用母模91竖立设置有螺母83的定位用的销。在图4中,仅示出了第一电铸用母模91的载置箱体81的一部分。

[0056]

并且,通过电铸,用镀层81a覆盖箱体81和螺母83,完成箱体81。本实施方式的箱体81构成为包含螺母83和镀层81a。

[0057]

在箱体81完成后,如图5所示,将箱体81暂时从第一电铸用母模91卸下,在箱体81的底板形成贯通孔,通过熔敷将第一连接配管51a与箱体81连接。并且,如图6所示,将连接有第一连接配管51a的箱体81再次载置于第一电铸用母模91,通过电铸,成型出箱体81嵌入在凹部36中的第二模具30。第二模具30的外周在通过电铸而成型后通过机械加工进行整理。

[0058]

在通过电铸对第二模具30进行成型时,电解液中的金属离子被供给向第一连接配管51a的内部时,在第一连接配管51a内可能成型出电铸体而堵塞。因此,在第一连接配管51a的外端盖上盖,以避免供给电解溶液中的金属离子。

[0059]

接着,如图6所示,利用螺栓84将封闭箱体81的开口部的盖部82与螺母83螺纹连接,由此,进行固定。

[0060]

接下来,对使用了层叠工件成型装置1的层叠工件成型方法进行说明。

[0061]

首先,将第一模具20和第二模具30设为打开的状态,将工件主体42载置于第一模具20。然后,将由夹具2把持的片材44配置在工件主体42与第二模具30之间。并且,将第一模具20和第二模具30相互接近而形成闭合的状态。

[0062]

接着,控制部61经由贯通孔32和喷出孔34利用第一吸引装置51吸引片材44使其贴付于第二模具30的内表面。由此,能够将形成于第二模具30的内表面的图案转印到片材44的表面上(转印工序)。

[0063]

接着,在对工件主体42或片材44上涂敷了粘接剂的状态下,将片材44按压于工件主体42,利用第二吸引装置52的吸引力进行粘接(粘接工序)。

[0064]

在此,片材44并非粘接于工件主体42的整个表面,而仅粘接于在汽车等的组装时露出的部分,对于组装时隐藏于其他部件的周缘等部分,为了防止组装不良而不进行粘接,形成为非粘接,仅留下粘接部分而切断,非粘接的部分被废弃。

[0065]

并且,在粘接工序中,控制部61经由喷出孔34利用气体供给装置53向片材44与第二模具30之间供给气体,从而片材44被从第二模具30剥离。

[0066]

另外,控制部61利用第一吸引装置51经由贯通孔32进行吸引,使片材44的与工件主体42非粘接的部分吸附于第二模具30。

[0067]

此时,控制部61设定第一吸引装置51和第二吸引装置52的吸引力,使得如图3的非粘接区域x所示,从贯通孔32吸引片材44的吸引力比从吸引孔22吸引工件主体42的吸引力强。通过这样设定吸引力,能够将非粘接部分的片材44适当地拉向第二模具30。

[0068]

这样,位于工件主体42的周缘的非粘接的部分经由贯通孔32被第一吸引装置51以向第二模具30侧拉近的方式吸引,因此,如图7中作为比较例所示,不需要在工件主体42的周缘设置防止片材44的粘接的遮挡装置100’。因此,无需以避开遮挡装置100’的方式在遮挡装置100’的外侧配置夹具从而准备较大的片材44,能够减少片材44的废弃部分的量,能够抑制层叠工件40的制造成本。

[0069]

另外,若假设未设置模具侧突部20a和工件侧突部42a,则在将片材44粘接于工件主体42的粘接工序中,在经由喷出孔34从气体供给装置53向片材44的表面供给气体而从第二模具30剥离片材44的情况下,在供给至片材44的表面的气体直接流向贯通孔32而被从第一吸引装置51吸引时,第一吸引装置51对片材44的吸引性能降低。

[0070]

因此,如上所述,在本实施方式中,通过以包围贯通孔32的方式设置模具侧突部20a及工件侧突部42a,能够抑制或防止从气体供给装置53供给到片材44的表面的气体向贯通孔32流动,能够抑制或防止第一吸引装置51对片材44的吸引性能降低。此外,也可以代替模具侧突部20a及工件侧突部42a,而在第二模具30设置模具侧突部。

[0071]

另外,第二模具30为多孔质构造,因此,假设在未设置箱体81的情况下,即使想要利用第一吸引装置51从贯通孔32进行吸引,也会经由多孔质构造的第二模具30从意想不到的部位(即,贯通孔32以外的地方)吸引气体,可能不会从贯通孔32得到所希望的吸引力。在此,为了阻止来自意想不到的部位的气体的吸引,考虑在连接贯通孔32和第一吸引装置51的连接部分即凹部36的周面,通过镀敷处理、树脂的涂敷等,填埋基于多孔质构造的孔。然而,镀敷处理、树脂的涂敷很麻烦,层叠工件成型装置的制造成本会增加。

[0072]

因此,在本实施方式中,通过将箱体81以嵌入的方式安装于第二模具30的凹部36中,即使是多孔质构造的第二模具30也不实施镀敷处理等,在除了贯通孔32以及第一吸引装置51的经由第一连接配管51a进行连接的连接口以外的部分,能够阻止箱体81的内部与外部之间的气体的移动,能够从贯通孔32得到所希望的吸引力。

[0073]

另外,在本实施方式中,对设置有使第一连接配管51a和第三连接配管53a旁通的

旁通路53b、且在旁通路53b中插设有止回阀53c的情况进行了说明,但本发明不限于此,例如,也可以代替止回阀53c,而在旁通路设置电磁阀,利用控制部来控制电磁阀。

[0074]

标号说明

[0075]

1:层叠工件成型装置;

[0076]

2:夹具;

[0077]

20:第一模具;

[0078]

20a:模具侧突部;

[0079]

22:吸引孔;

[0080]

30:第二模具;

[0081]

32:贯通孔;

[0082]

34:喷出孔;

[0083]

36:凹部;

[0084]

40:层叠工件;

[0085]

42:工件主体;

[0086]

42a:工件侧突部;

[0087]

44:片材;

[0088]

51:第一吸引装置;

[0089]

51a:第一连接配管;

[0090]

52:第二吸引装置;

[0091]

52a:第二连接配管;

[0092]

53:气体供给装置;

[0093]

53a:第三连接配管;

[0094]

53b:旁通路;

[0095]

53c:止回阀;

[0096]

55:第三吸引装置;

[0097]

55a:第四连接配管;

[0098]

61:控制部;

[0099]

81:箱体;

[0100]

81a:镀层;

[0101]

82:盖部;

[0102]

83:螺母;

[0103]

84:螺栓;

[0104]

91:第一电铸用母模;

[0105]

100’:遮挡装置;

[0106]

x:非粘接区域;

[0107]

y:粘接区域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1