废旧锂离子电池活性材料的循环再生方法及锂离子电池活性材料与流程

1.本发明属于锂离子电池回收技术领域,尤其涉及废旧锂离子电池活性材料的循环再生方法及锂离子电池活性材料。

背景技术:

2.随着新能源汽车的大力发展,锂离子电池的需求与消耗量也随之倍增,但是锂离子电池的寿命一般在3-5年左右,从而产生了大量废旧锂离子电池。然而,如果将废旧锂离子电池随意丢弃,不仅会造成了大量不可再生过渡金属和锂金属的浪费,还会对环境形成不可逆的污染。因此,对废旧锂离子电池中活性材料进行循环再生利用迫在眉睫。

3.目前,对锂离子电池回收的主要方法有干法回收和湿法回收。干法回收锂离子电池主要是对锂离子电池进行焚烧,回收有价金属离子,该方法存在二次环境污染、回收率低等问题。湿法回收锂离子电池主要是将废旧锂离子电池进行拆解后分离集流体与活性物质层,常用的方法有有机溶解法、高温焙烧法和碱液溶解法。其中,有机溶解法和碱液溶解法都伴有有毒废气、高酸或高碱性废水的产生,不仅对设备有着较高的要求,废气、废水的处理也较为困难。而高温焙烧伴有含氟废气的产生,对环境有着较为严重的污染。

4.cn101383441a公开了一种磷酸铁锂电池正极废片的综合回收方法,将正极废片机械破碎成碎片后,在150~750℃的温度下进行热处理;随后采用机械分离或超声波震荡方法将铝箔基体从碎片中分离,得到磷酸铁锂正极材料、导电剂和粘结剂残余物的混合物;将混合物在80~150℃温度下烘烤8~24h后磨粉得磷酸铁锂正极回收料。该方法虽然实现了江集流体和活性材料的分离,但是存在高温焙烧产生含氟废气的缺点。

5.cn111411233a公开了一种真空蒸铝分离锂离子电池正极材料与集流体的方法,其将烘干粉碎后的正极片放在真空煅烧炉中高温煅烧,通过高温将正极粉料中的粘结剂和少量铝去除。这种方法的缺点:粘结剂通过高温去除,其尾气需要特殊处理,同时正极片中铝含量不能太高,否则能耗太高,不具备回收价值,有一定的限制性,不利于实际工业化推广。

6.cn108470955a公开了一种锂离子电池正极片的回收利用方法,将报废正极片在250~400℃进行加热处理,然后进行振动筛分,分离得到正极材料和预分离极片;将预分离极片在有机溶剂中进行浸泡处理,分离出正极集流体和正极材料浆液。该方法采用高温处理法和有机溶剂溶解法配合对电极材料进行回收,同时存在有机溶剂有毒,且挥发快,含氟废气需要特殊处理等问题,不宜工业化应用。

7.因此,开发设计出一种新型废旧锂离子电池活性材料的循环再生方法,能够在常温常压下高效分离集流体和电极活性材料,得到可以直接用于电池制造过程中的高纯度电极活性材料,避免有毒废气废水的产生至关重要。

技术实现要素:

8.针对现有技术存在的不足,本发明的目的在于提供废旧锂离子电池活性材料的循

环再生方法及锂离子电池活性材料,通过水溶解处理即可实现电池废料和集流体的高效分离,避免了有机溶剂溶解法、高温焙烧法和碱液溶解法产生废水废气引起二次污染以及成本高等问题。采用洗涤处理进一步提高了回收的电池活性材料的纯度,使其具备直接作为电池制造过程电极活性材料的可能,并且适用范围宽广,工艺操作简单,易于工业化推广。此外,本发明中的水和洗涤剂均可以循环利用,降低回收成本和避免环境污染。

9.为达到此发明目的,本发明采用以下技术方案:

10.第一方面,本发明提供了一种废旧锂离子电池活性材料的循环再生方法,所述循环再生方法包括:

11.对废旧锂离子电池极片依次进行水溶解处理和固液分离,得到所述废旧锂离子电池极片中的集流体和电极废料,随后对所述电极废料进行洗涤处理得到活性材料。

12.本发明提供的废旧锂离子电池活性材料的循环再生方法,通过水溶解处理即可实现电池废料和集流体的高效分离,并且得到的集流体具有良好的金属光泽,避免了有机溶剂溶解法、高温焙烧法和碱液溶解法产生废水废气引起二次污染以及成本高等问题,并且本发明提供的方法适用范围宽广,工艺操作简单,全程绿色无污染,易于工业化推广。

13.此外,采用洗涤处理进一步提高了回收的电池活性材料的纯度,使其具备直接再生或修复再生的可能;并且水溶解处理和洗涤处理过程中使用的溶剂均可循环利用,降低成本,过程污染较低。

14.作为本发明一种优选的技术方案,所述水溶解处理的过程包括:

15.在外力作用下,将所述废旧锂离子电池极片放置于水中进行浸泡处理。

16.本发明中,在外力作用下对废旧锂离子电池极片进行水溶解处理,确保在不破坏电极废料性能的基础上,通过水溶膨胀作用和外力强化作用削弱粘结剂的粘附力,从而使得电极废料脱离集流体,达到电极废料与集流体分离的目的。

17.此外,本发明中废旧锂离子电池极片是生产报废料/或人工拆解废旧锂离子电池得到的极片;所述废旧锂离子电池极片的尺寸优选为(2~5)

×

(2~5)cm;水溶解处理过程中的水以工业用水为主。

18.优选地,所述浸泡处理的过程中所述废旧锂离子电池极片与水的固液比为1~50g/ml,例如可以是1g/ml、5g/ml、10g/ml、15g/ml、20g/ml、25g/ml、30g/ml、35g/ml、40g/ml、45g/ml或50g/ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,所述浸泡处理的时间为10~120min,例如可以是10min、10min、30min、40min、50min、60min、70min、80min、90min、100min、110min或120min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.作为本发明一种优选的技术方案,所述外力作用包括超声波处理、加热处理或搅拌处理中任意一种或至少两种的组合。

21.优选地,所述超声波处理的功率为10~50khz,例如可以是10khz、15khz、20khz、25khz、30khz、35khz、40khz、45khz或50khz,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述加热处理的温度为25~100℃,例如可以是25℃、30℃、40℃、50℃、60℃、70℃、80℃、90℃或100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数

值同样适用。

23.优选地,所述搅拌处理的速率为100~1000rpm/min,例如可以是100rpm/min、200rpm/min、300rpm/min、400rpm/min、500rpm/min、600rpm/min、700rpm/min、800rpm/min、900rpm/min或1000rpm/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述搅拌处理为机械搅拌处理。

25.作为本发明一种优选的技术方案,所述固液分离的方法包括沉降分离法、过滤分离法或离心分离法中的一种或任意两种的组合。

26.本发明中,组合形式的分离方法包括:沉降和过滤的组合、过滤和离心的组合、离心和沉降的组合或沉降、过滤和离心的组合等。通过固液分离分别收集得到水、集流体和电极废料。其中,水返回水溶解处理的过程进行回收利用;集流体无明显褶皱,并且保持了原本的金属光泽,回收至电池制造过程进行循环利用。本发明中采用的集流体包括铝箔和铜箔。

27.作为本发明一种优选的技术方案,所述洗涤处理采用的洗涤剂包括水、n-甲基吡咯烷酮、丙酮、二甲亚砜、磷酸三乙酯、抗坏血酸或四氢呋喃中的任意一种或至少两种的组合。

28.优选地,所述洗涤处理的过程中所述电极废料与洗涤液的固液比为1~50g/ml,例如可以是1g/ml、5g/ml、10g/ml、15g/ml、20g/ml、25g/ml、30g/ml、35g/ml、40g/ml、45g/ml或50g/ml,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,所述洗涤处理的洗涤次数为1~10次,例如可以是1次、2次、3次、4次、5次、6次、7次、8次、9次或10次,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,单次所述洗涤的时间为10~120min,例如可以是10min、10min、30min、40min、50min、60min、70min、80min、90min、100min、110min或120min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.作为本发明一种优选的技术方案,所述循环再生方法还包括:

32.对经所述洗涤处理得到的所述活性材料进行电化学性能检测,检测合格的所述活性材料回收至电池制造的涂布过程,对检测不合格的所述活性材料进行修复后,再回收至电池制造的涂布过程。

33.本发明引入电化学性能检测与材料修复,可以将电池活性材料直接回收至电池制造涂布过程,实现活性材料的循环利用,适用范围宽广,工艺操作简单,过程污染较低,易于工业化推广。

34.本发明中的材料修复过程包括:根据目标再生电极活性材料中各金属元素的含量,对电化学性能检测不合格的活性材料进行金属元素的补充,实现活性材料的再生利用。

35.作为本发明一种优选的技术方案,所述循环再生方法包括:

36.(1)在外力作用下,将废旧锂离子电池极片按1~50g/ml的固液比放置于水中进行浸泡处理10~120min,随后进行固液分离,分离出的水返回浸泡处理的过程进行循环利用,分离得到固体干燥筛分后得到集流体和电极废料;

37.(2)将步骤(1)得到的电极废料按1~50g/ml的固液比放置于洗涤液中,进行1~10

次洗涤得到活性材料,单次洗涤的时间为10~120min;

38.(3)将步骤(2)得到的活性材料烘干后进行电化学性能检测,检测合格的活性材料回收至电池制造的涂布过程,对检测不合格的活性材料进行修复后,再回收至电池制造的涂布过程。

39.本发明中首先将废旧锂离子电池进行放电处理,通过简单物理撕碎机分离出废旧锂离子电池正极片,也可以将生产过程中的报废的锂离子电池正极片作为本发明的原材料。

40.本发明提供的废旧锂离子电池活性材料的循环再生方法,适用于水系粘结剂的电极废料和部分油系粘结剂的电极废料,即电极废料在水中浸泡出现膨胀的效果即可适用本发明提供的废旧锂离子电池活性材料的循环再生方法。

41.第二方面,本发明提供了一种锂离子电池活性材料,所述锂离子电池活性材料由第一方面所述的循环再生方法制备得到。

42.作为本发明一种优选的技术方案,所述锂离子电池活性材料包括磷酸铁锂正极活性材料、镍钴锰酸锂正极活性材料、石墨负极活性材料、钛酸锂负极活性材料中的任意一种或至少两种的组合。

43.本发明中,组合形式的锂离子电池活性材料可以是磷酸铁锂正极和石墨负极的组合、镍钴锰酸锂和石墨负极的组合、石墨负极和钛酸锂负极的组合、磷酸铁锂正极和钛酸锂负极的组合等。

44.作为本发明一种优选的技术方案,所述锂离子电池活性材料中的活性物质包括钴酸锂、锰酸锂、镍酸锂、镍钴锰酸锂、镍钴铝酸锂或磷酸铁锂中的任意一种或至少两种的组合。

45.本发明中,组合形式的活性物质可以是钴酸锂和镍酸锂的组合、镍酸锂和锰酸锂的组合、锰酸锂和镍钴锰酸锂的组合、镍钴锰酸锂和镍钴铝酸锂的组合、镍钴铝酸锂和磷酸铁锂的组合、磷酸铁锂和钴酸锂的组合或镍酸锂、锰酸锂和镍钴锰酸锂的组合等。

46.相对于现有技术,本发明具有以下有益效果:

47.(1)本发明提供的废旧锂离子电池活性材料的循环再生方法,通过水溶解处理即可实现电池废料和集流体的高效分离,得到的集流体具有良好的金属光泽;同时避免了有机溶剂溶解法、高温焙烧法和碱液溶解法产生废水废气引起二次污染以及成本高等问题,并且本发明提供的方法适用范围宽广,工艺操作简单,全程绿色无污染,易于工业化推广。

48.(2)采用洗涤处理进一步提高了回收的电池活性材料的纯度,对活性材料无损害,使其具备直接再生或修复再生的可能;并且水溶解处理和洗涤处理过程中使用的溶剂均可循环利用,降低成本,过程污染较低。

附图说明

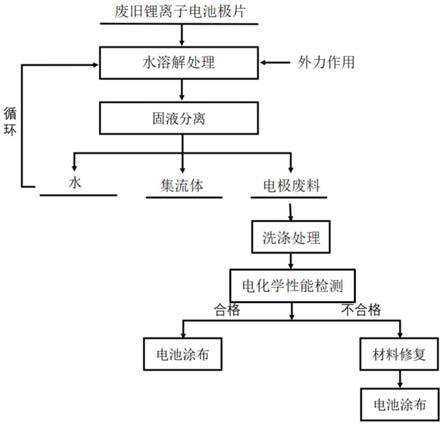

49.图1是本发明实施例1~9中提供的一种废旧锂离子电池活性材料的循环再生方法的工艺流程图。

具体实施方式

50.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明

了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

51.实施例1

52.本实施例提供了一种废旧锂离子电池活性材料的循环再生方法,如图1所示,所述循环再生方法包括:

53.(1)在功率为25khz的超声波,温度为50℃,搅拌速率为300rpm/min的条件下,将尺寸为5

×

5cm的废旧石墨负极片按10g/ml的固液比放置于工业水中进行浸泡处理30min,随后进行过滤分离,分离出的工业水返回浸泡处理的过程进行循环利用,分离得到固体干燥筛分后得到铜箔和石墨负极废料;

54.(2)将步骤(1)得到的石墨负极废料分别按5g/ml和8g/ml的固液比放置于水中,进行2次洗涤得到石墨负极活性材料,单次洗涤的时间为20min;

55.(3)将步骤(2)得到的石墨负极活性材料烘干后进行电化学性能检测,检测合格的石墨负极活性材料回收至电池制造的涂布过程,对检测不合格的石墨负极活性材料进行修复后,再回收至电池制造的涂布过程。

56.实施例2

57.本实施例提供了一种废旧锂离子电池活性材料的循环再生方法,如图1所示,所述循环再生方法包括:

58.(1)在功率为10khz的超声波,温度为40℃,搅拌速率为300rpm/min的条件下,将尺寸为3

×

3cm废旧磷酸铁锂正极片按15g/ml的固液比放置于工业水中进行浸泡处理45min,随后进行离心分离,分离出的工业水返回浸泡处理的过程进行循环利用,分离得到固体干燥筛分后得到铝箔和磷酸铁锂正极废料;

59.(2)将步骤(1)得到的磷酸铁锂正极废料分别按6g/ml和10g/ml的固液比放置于四氢呋喃中,进行2次洗涤得到磷酸铁锂正极活性材料,单次洗涤的时间为25min;

60.(3)将步骤(2)得到的磷酸铁锂正极活性材料烘干后进行电化学性能检测,检测合格的磷酸铁锂正极活性材料回收至电池制造的涂布过程,对检测不合格的磷酸铁锂正极活性材料进行修复后,再回收至电池制造的涂布过程。

61.实施例3

62.本实施例提供了一种废旧锂离子电池活性材料的循环再生方法,如图1所示,所述循环再生方法包括:

63.(1)在功率为30khz的超声波,温度为60℃,搅拌速率为600rpm/min的条件下,将尺寸为2.5

×

3.5cm废旧磷酸铁锂正极片按20g/ml的固液比放置于工业水中进行浸泡处理60min,随后进行沉降分离,分离出的工业水返回浸泡处理的过程进行循环利用,分离得到固体干燥筛分后得到铝箔和磷酸铁锂正极废料;

64.(2)将步骤(1)得到的磷酸铁锂正极废料分别按6g/ml、8g/ml和10g/ml的固液比放置于n-甲基吡咯烷酮中,进行3次洗涤得到磷酸铁锂正极活性材料,单次洗涤的时间为30min;

65.(3)将步骤(2)得到的磷酸铁锂正极活性材料烘干后进行电化学性能检测,检测合格的磷酸铁锂正极活性材料回收至电池制造的涂布过程,对检测不合格的磷酸铁锂正极活性材料进行修复后,再回收至电池制造的涂布过程。

66.实施例4

67.本实施例提供了一种废旧锂离子电池活性材料的循环再生方法,如图1所示,所述循环再生方法包括:

68.(1)在功率为15khz的超声波,温度为25℃,搅拌速率为300rpm/min的条件下,将尺寸为2.5

×

2.5cm废旧锰酸锂正极片按25g/ml的固液比放置于工业水中进行浸泡处理60min,随后进行离心分离,分离出的工业水返回浸泡处理的过程进行循环利用,分离得到固体干燥筛分后得到铝箔和锰酸锂正极废料;

69.(2)将步骤(1)得到的锰酸锂正极废料分别按6g/ml和8g/ml的固液比放置于n-甲基吡咯烷酮中,进行2次洗涤得到锰酸锂正极活性材料,单次洗涤的时间为28min;

70.(3)将步骤(2)得到的锰酸锂正极活性材料烘干后进行电化学性能检测,检测合格的锰酸锂正极活性材料回收至电池制造的涂布过程,对检测不合格的锰酸锂正极活性材料进行修复后,再回收至电池制造的涂布过程。

71.实施例5

72.本实施例提供了一种废旧锂离子电池活性材料的循环再生方法,如图1所示,所述循环再生方法包括:

73.(1)在功率为25khz的超声波的条件下,将尺寸为4

×

2.5cm废旧石墨负极片按15g/ml的固液比放置于工业水中进行浸泡处理60min,随后进行依次进行沉降和过滤分离,分离出的工业水返回浸泡处理的过程进行循环利用,分离得到固体干燥筛分后得到铜箔和石墨负极废料;

74.(2)将步骤(1)得到的石墨负极废料分别按5g/ml和8g/ml的固液比放置于水中,进行2次洗涤得到石墨负极活性材料,单次洗涤的时间为20min;

75.(3)将步骤(2)得到的石墨负极活性材料烘干后进行电化学性能检测,检测合格的石墨负极活性材料回收至电池制造的涂布过程,对检测不合格的石墨负极活性材料进行修复后,再回收至电池制造的涂布过程。

76.实施例6

77.本实施例提供了一种废旧锂离子电池活性材料的循环再生方法,如图1所示,所述循环再生方法包括:

78.(1)在温度为50℃的条件下,将尺寸为3

×

2.5cm废旧镍钴锰酸锂正极片按10g/ml的固液比放置于工业水中进行浸泡处理60min,随后进行过滤分离,分离出的工业水返回浸泡处理的过程进行循环利用,分离得到固体干燥筛分后得到铝箔和镍钴锰酸锂正极废料;

79.(2)将步骤(1)得到的镍钴锰酸锂正极废料分别按5g/ml和8g/ml的固液比放置于丙酮中,进行2次洗涤得到镍钴锰酸锂正极活性材料,单次洗涤的时间为20min;

80.(3)将步骤(2)得到的镍钴锰酸锂正极活性材料烘干后进行电化学性能检测,检测合格的镍钴锰酸锂正极活性材料回收至电池制造的涂布过程,对检测不合格的镍钴锰酸锂正极活性材料进行修复后,再回收至电池制造的涂布过程。

81.实施例7

82.本实施例提供了一种废旧锂离子电池活性材料的循环再生方法,如图1所示,所述循环再生方法包括:

83.(1)在搅拌速率为500rpm/min的条件下,将尺寸为4

×

2cm废旧钛酸锂负极片按15g/ml的固液比放置于工业水中进行浸泡处理60min,随后进行离心分离,分离出的工业水

返回浸泡处理的过程进行循环利用,分离得到固体干燥筛分后得到铜箔和钛酸锂负极废料;

84.(2)将步骤(1)得到的钛酸锂负极废料分别按10g/ml和12g/ml的固液比放置于水中,进行2次洗涤得到钛酸锂负极活性材料,单次洗涤的时间为30min;

85.(3)将步骤(2)得到的钛酸锂负极活性材料烘干后进行电化学性能检测,检测合格的钛酸锂负极活性材料回收至电池制造的涂布过程,对检测不合格的钛酸锂负极活性材料进行修复后,再回收至电池制造的涂布过程。

86.实施例8

87.本实施例提供了一种废旧锂离子电池活性材料的循环再生方法,如图1所示,所述循环再生方法包括:

88.(1)在功率为10khz的超声波,温度为25℃,搅拌速率为1000rpm/min的条件下,将尺寸为5

×

5cm废旧石墨负极片按50g/ml的固液比放置于工业水中进行浸泡处理120min,随后进行离心分离,分离出的工业水返回浸泡处理的过程进行循环利用,分离得到固体干燥筛分后得到铜箔和石墨负极废料;

89.(2)将步骤(1)得到的石墨负极废料按1g/ml的固液比放置于水中,进行1次洗涤得到石墨负极活性材料,单次洗涤的时间为120min;

90.(3)将步骤(2)得到的石墨负极活性材料烘干后进行电化学性能检测,检测合格的石墨负极活性材料回收至电池制造的涂布过程,对检测不合格的石墨负极活性材料进行修复后,再回收至电池制造的涂布过程。

91.实施例9

92.本实施例提供了一种废旧锂离子电池活性材料的循环再生方法,如图1所示,所述循环再生方法包括:

93.(1)在功率为50khz的超声波,温度为100℃,搅拌速率为100rpm/min的条件下,将尺寸为5

×

5cm废旧石墨负极片按1g/ml的固液比放置于工业水中进行浸泡处理10min,随后进行离心分离,分离出的工业水返回浸泡处理的过程进行循环利用,分离得到固体干燥筛分后得到铜箔和石墨负极废料;

94.(2)将步骤(1)得到的石墨负极废料按5g/ml、10g/ml、30g/ml、40g/ml、50g/ml的固液比分别用水洗涤2次,共进行10次洗涤得到石墨负极活性材料,单次洗涤的时间为10min;

95.(3)将步骤(2)得到的石墨负极活性材料烘干后进行电化学性能检测,检测合格的石墨负极活性材料回收至电池制造的涂布过程,对检测不合格的石墨负极活性材料进行修复后,再回收至电池制造的涂布过程。

96.实施例10

97.本实施例与实施例1的区别在于:步骤(1)省去了浸泡处理过程中超声波、加热和搅拌的外力作用,其他工艺参数和操作步骤与实施例1相同。

98.对比例1

99.本对比例与实施例1的区别在于:省去了步骤(2),其他工艺参数和操作步骤与实施例1相同。

100.实施例1-10与对比例1中集流体纯度和活性材料回收率见表1,

101.表1

[0102][0103][0104]

由表1的数据分析可得:

[0105]

(1)实施例1-9中的集流体纯度和活性材料的回收率均在90%以上,说明采用本发明提供的废旧锂离子电池活性材料的循环再生方法,通过水溶解处理即可实现电池废料和集流体的高效分离;并且对回收的电极废料进行洗涤处理,进一步提高了回收得到的活性材料的回收率和纯度,使其具备了直接再生或修复再生的可能。

[0106]

(2)实施例10中集流体纯度和活性材料的回收率均低于实施例1,这是由于实施例10省去了水溶解处理过程中的外力作用,在水溶解处理过程中,无法形成水溶解膨胀作用与外力强化作用之间的协同效果,从而无法有效削弱粘结剂的粘附力,电极废料较难从集流体上脱落,导致集流体纯度和活性材料回收率均降低。

[0107]

(3)对比例1中集流体纯度与实施例1相差不大,而活性材料的回收率低于实施例1,这是由于对比例1省去了洗涤处理的过程,而洗涤处理主要用于进一步提高活性材料的回收率和纯度。

[0108]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1