一种带电子标签的轮胎硫化胶囊及其制备方法与流程

[0001]

本发明涉及轮胎硫化胶囊技术领域,尤其涉及一种带电子标签的轮胎硫化胶囊及其制备方法。

背景技术:

[0002]

轮胎硫化胶囊是一种中空薄壁橡胶制品,材质主要为丁基橡胶,是轮胎硫化成型的必备工具,相当于轮胎模具的内模。在轮胎硫化过程中向轮胎硫化胶囊内部充入加热介质,使其膨胀伸张,撑起轮胎胶胚形成内压硫化轮胎。轮胎硫化胶囊根据硫化机、夹具不同,分为不同型号:斜交a型、斜交b型、斜交ab型、子午a型、子午b型和子午ab型。

[0003]

目前的轮胎硫化胶囊在生产制造、运输和使用环节中需要分别单独进行信息记录,各个环节的信息互通性差,而且缺乏有效的信息追踪系统,不能满足现代化信息服务的需求。

技术实现要素:

[0004]

为解决上述技术问题,本发明提供一种带电子标签的轮胎硫化胶囊,包括两个相对的环形胎圈部和位于所述胎圈部之间的膨胀部,所述胎圈部内封装电子标签,所述电子标签包括芯片组件、天线和壳体,所述天线共有两根,分别相对设置在所述芯片组件的两侧并与所述芯片组件电性连接,所述芯片组件封装于所述壳体内,所述壳体由绝热橡胶制成。

[0005]

轮胎硫化胶囊在使用时,首先要安装到轮胎硫化机中,将轮胎硫化胶囊的两个胎圈部与轮胎硫化机中的夹具固定连接,轮胎硫化胶囊和夹具连接后形成一个密闭的胶囊硫化空腔,向该胶囊硫化空腔内部施加高温自由流体,例如惰性气体、热水或者水蒸气等,通过高温自由流体的压力使轮胎硫化胶囊膨胀部膨胀,膨胀后的轮胎硫化胶囊向待硫化的轮胎生胎施压,使轮胎生胎贴靠在确定轮胎胎面花纹与胎侧构型的轮胎模具的内表面上,通过热介质提供的热量和轮胎硫化胶囊膨胀时提供的压力,对轮胎生胎进行硫化定型。在整个过程中,膨胀部的变形程度最大,胎圈部变形程度最小,几乎可以视为无形变,因此,将电子标签设置在轮胎硫化胶囊的胎圈部内可以最大程度的降低电子标签对轮胎硫化胶囊使用性能的影响,相应的,也会最大程度的降轮胎硫化胶囊的形变对电子标签产生的负面影响。

[0006]

由于轮胎硫化胶囊在硫化过程中一直处于高温使用环境下,而高温会影响电子标签中芯片组件的电性能和使用寿命,通过将芯片组件封装到由绝热橡胶制成的壳体中,可以隔绝热量向芯片组件的传导,保护电子标签不受高温的影响,增加其使用寿命。

[0007]

电子标签的天线可以采用金属或非金属导电材料,包括但不限于铜、铝或导电橡胶等。天线设置两根,可以进一步增强电子标签的信号传输效率。

[0008]

优选的,所述芯片组件包括印制板和芯片,所述印制板包括固定端面和覆铜端面,所述芯片固定于所述印制板的覆铜端面上;所述天线包括一体成型的直线端和波纹端,所述直线端连接所述印制板的覆铜端面上

的引脚。

[0009]

优选的,所述芯片组件还包括蜂窝隔板,所述蜂窝隔板与所述印制板的固定端面连接固定。

[0010]

优选的,所述壳体包括扣合连接的第一封装部和第二封装部;所述第一封装部包括第一下端面和第一上端面,所述第一上端面设有第一凹槽和第二凹槽,所述第一凹槽内固定设有所述芯片组件,所述印制板的覆铜端面面向所述第一凹槽的开口端;所述第二凹槽共有两个,分别相对设置在所述第一凹槽的两侧并与所述第一凹槽连通,所述天线的直线端部分设于所述第二凹槽内;所述第二封装部包括第二下端面和第二上端面,所述第二下端面密封扣合于所述第一封装部的第一上端面之上。

[0011]

优选的,所述壳体还包括两个相对设置的延伸部,所述延伸部分别设于所述第一封装部的两侧,并与所述天线的延伸方向同向;所述延伸部包括第三下端面和第三上端面,所述第三上端面上设有第三凹槽,所述第三凹槽与所述第二凹槽接续连通,并与所述天线的形状相同,所述天线固定设于所述第三凹槽内。

[0012]

优选的,所述第一封装部和所述第二封装部的第一下端面和第二上端面缠绕包覆连续碳纤维。

[0013]

优选的,所述第一封装部靠近所述第一凹槽的上下两端分别设有两组与所述第一凹槽平行的第一孔组和第二孔组,所述第一孔组由多个线性排列的第一蜂窝孔构成,所述第二孔组由多个线性排列的第二蜂窝孔构成;所述第二封装部上与所述第一孔组和所述第二孔组相对应的位置分别设有第三孔组和第四孔组,所述第三孔组由多个线性排列的第三蜂窝孔,所述第三蜂窝孔与所述第一蜂窝孔形状及大小相同,所述第四孔组由多个线性排列的第四蜂窝孔构成,所述第四蜂窝孔与所述第二蜂窝孔形状及大小相同;当所述第一封装部与所述第二封装部扣合时,所述第一蜂窝孔与所述第三蜂窝孔对应连通,所述第二蜂窝孔与所述第四蜂窝孔对应连通,所述连续碳纤维依次穿过所述第一蜂窝孔、所述第三蜂窝孔、所述第四蜂窝孔和所述第二蜂窝孔缠绕包覆于所述第一封装部和所述第二封装部的第一下端面和第二上端面。

[0014]

优选的,所述壳体上固定胶片,所述胶片包括第一条形胶片和第二条形胶片,所述第一条形胶片固定于所述第一封装部的第一下端面,所述第二条形胶片固定于所述延伸部的第三下端面。

[0015]

一种电子标签的制备方法,用于制备上述带电子标签的轮胎硫化胶囊中的电子标签,具体包括以下步骤:步骤s10、采用绝热橡胶制备壳体,具体包括以下步骤:步骤s11、采用模压成型法制备一体成型的第一封装部和延伸部;步骤s12、采用模压成型法制备第二封装部;步骤s20、制备芯片组件,具体包括以下步骤:步骤s21、采用耐高温陶瓷材料制备蜂窝隔板,并将蜂窝隔板粘附于印制板的固定端面;步骤s22、将芯片焊接于印制板的覆铜端面,

步骤s23、芯片与印制板的焊点处使用耐高温环氧保护胶密封;步骤s30、将天线与芯片组件电性连接,具体包括以下步骤:步骤s31、将天线的直线端焊接在印制板的覆铜端面的引脚上,使之与芯片电性连接;步骤s32、天线与印制板的焊点处使用耐高温环氧保护胶密封;步骤s40、将连接好的天线和芯片组件放入步骤s11中的第一封装部和延伸部中;步骤s50、将第二封装部密封扣合于第一封装部上;步骤s60、将连续碳纤维在耐高温环氧保护胶中浸润后,缠绕于步骤s50中密封扣合后的第一封装部和第二封装部的外表面;步骤s70、缠绕结束后固化得到电子标签。

[0016]

一种带电子标签的轮胎硫化胶囊的制备方法,所述电子标签由上述电子标签的制备方法制得,包括以下步骤:步骤s100、打开硫化胶囊模具,所述硫化胶囊模具包括下模、上模和模芯,所述模芯上设有胎圈成型部;步骤s200、将电子标签通过胶片粘接到胎圈成型部,具体包括以下步骤:步骤s210、在第一封装部的第一下端面涂覆橡胶粘合剂,粘接固定第一条形胶片的一个端面,在所述第一条形胶片的另一个端面涂覆橡胶粘合剂;步骤s220、在延伸部的第三下端面涂覆橡胶粘合剂粘接固定第二条形胶片的一个端面,在所述第二条形胶片的另一个端面涂覆橡胶粘合剂;步骤s230、将所述第一条形胶片和所述第二条形胶片粘接到所述模芯的胎圈成型部上;步骤s240、橡胶粘合剂固化后完成粘接操作;步骤s300、合模,依次将所述模芯和所述上模座封于所述下模上,所述硫化胶囊模具闭合后,内部形成硫化胶囊的成型模腔;步骤s400、采用注射成型工艺,将硫化胶囊胶料注入所述硫化胶囊模具中,硫化胶囊胶料在流动过程中包覆所述电子标签;步骤s500、硫化成型后出模,得到带电子标签的轮胎硫化胶囊。

[0017]

与现有技术相比,本发明具有如下有益技术效果:1、在轮胎硫化胶囊中封装电子标签,可以通过相应的读卡器非接触式读取存储于该电子标签内的轮胎硫化胶囊信息,例如型号、批次、生产日期、生产工艺和仓储物流信息等涵盖硫化胶囊整个生命周期的信息,实现轮胎硫化胶囊的信息电子化;2、通过波浪形的天线结构,实现电子标签的微型化设计,在有限的空间内最大程度的提高天线的信号传输能力;3、在芯片组件中设置蜂巢结构,既可以增加芯片组件的结构强度,避免壳体的形变使芯片组件产生弯折,又可以阻隔热量从壳体向芯片组件的传递;4、由绝热橡胶制成的壳体,壳体上的第一封装部和第二封装部可以将芯片组件密封,使其免受高温侵蚀,保证芯片组件的使用性能和使用寿命;5、在第一封装部和第二封装部的外表面缠绕连续碳纤维,可以进一步提高壳体的耐高温性能;6、在第一封装部和第二封装部上开设第一孔组、第二孔组、第三孔组和第四孔组,既可

以方便缠绕连续碳纤维,又可以使胶料流动穿过上述孔组,在硫化成型时将壳体更加牢固的封装于轮胎硫化胶囊的胎圈部内;综上所述,本发明提供的带电子标签的轮胎硫化胶囊,将电子标签牢固的封装于轮胎硫化胶囊内部,通过合理的结构设计保证了电子标签的信号传输性能和使用寿命,可以方便的读取和识别轮胎硫化胶囊的各种信息参数。

附图说明

[0018]

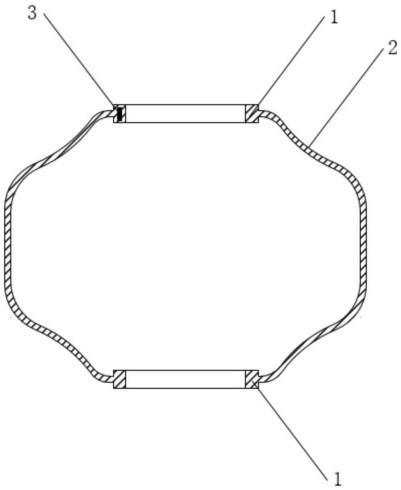

图1为本发明的结构示意图;图2为图1中电子标签的结构示意图;图3为图2的爆炸视图;图4为图3中第一封装部、第二封装部和延伸部的结构示意图;图5为芯片组件的俯视图;图6为硫化胶囊模具的结构示意图;图7为图6中a的局部放大图;图8为图6中a的俯视图。

[0019]

附图标记说明:100、硫化胶囊模具,110、上模,120、下模,130、模芯,131、胎圈成型部,1、胎圈部,2、膨胀部,3、电子标签,4、胶片,31、芯片组件,32、天线,33、壳体,311、印制板,312、芯片,313、蜂窝隔板,3111、固定端面,3112、覆铜端面,321、直线端,322、波纹端,331、第一封装部,332、第二封装部,333、延伸部,3311、第一下端面,3312、第一上端面,3313、第一凹槽,3314、第二凹槽,3315、第一蜂窝孔,3316、第二蜂窝孔,3321、第二下端面,3322、第二上端面,3323、第三蜂窝孔,3324、第四蜂窝孔,3331、第三下端面,3332、第三上端面,3333、第三凹槽,41、第一条形胶片,42、第二条形胶片。

具体实施方式

[0020]

下面结合附图及实施例描述本发明具体实施方式:需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应落在本发明所揭示的技术内容能涵盖的范围内。

[0021]

同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

[0022]

如图1至图3所示,本发明提供一种带电子标签的轮胎硫化胶囊,包括两个相对的

环形胎圈部1和位于所述胎圈部1之间的膨胀部2,所述胎圈部1内封装电子标签3,所述电子标签3包括芯片组件31、天线32和壳体33,所述天线32共有两根,分别相对设置在所述芯片组件31的两侧并与所述芯片组件31电性连接,所述芯片组件31封装于所述壳体33内,所述壳体33由绝热橡胶制成。

[0023]

轮胎硫化胶囊在使用时,首先要安装到轮胎硫化机中,将轮胎硫化胶囊的两个胎圈部1与轮胎硫化机中的夹具固定连接,轮胎硫化胶囊和夹具连接后形成一个密闭的胶囊硫化空腔,向该胶囊硫化空腔内部施加高温自由流体,例如惰性气体、热水或者水蒸气等,通过高温自由流体的压力使轮胎硫化胶囊膨胀部2膨胀,膨胀后的轮胎硫化胶囊向待硫化的轮胎生胎施压,使轮胎生胎贴靠在确定轮胎胎面花纹与胎侧构型的轮胎模具的内表面上,通过热介质提供的热量和轮胎硫化胶囊膨胀时提供的压力,对轮胎生胎进行硫化定型。在整个过程中,膨胀部2的变形程度最大,胎圈部1变形程度最小,几乎可以视为无形变,因此,将电子标签3设置在轮胎硫化胶囊的胎圈部1内可以最大程度的降低电子标签3对轮胎硫化胶囊使用性能的影响,相应的,也会最大程度的降轮胎硫化胶囊的形变对电子标签3产生的负面影响。

[0024]

由于轮胎硫化胶囊在硫化过程中一直处于高温使用环境下,而高温会影响电子标签3中芯片组件31的电性能和使用寿命,通过将芯片组件31封装到由绝热橡胶制成的壳体33中,可以隔绝热量向芯片组件31的传导,保护电子标签3不受高温的影响,同时增加其使用寿命。绝热橡胶优选采用三元乙丙橡胶或三元乙丙橡胶与硅橡胶的共混物,但本领域内其他具有绝热效果的橡胶都可以作为壳体33的材料使用。

[0025]

电子标签3的天线32可以采用金属或非金属导电材料,包括但不限于铜、铝或导电橡胶等。天线32设置两根,进一步增强电子标签3的信号传输效率。

[0026]

在一个具体实施例中,如图3和图5所示,所述芯片组件31包括印制板311和芯片312,所述印制板311包括固定端面3111和覆铜端面3112,所述芯片312固定于所述印制板311的覆铜端面3112上;如图3所示,所述天线32包括一体成型的直线端321和波纹端322,所述直线端321连接所述印制板311的覆铜端面3112上的引脚(图中未示出)。天线32的直线端321通过引脚和芯片312之间进行电性连接,波纹端322有利于在较小的空间内最大限度的延长天线32的线体长度,进一步增强信号的传输性能。

[0027]

在一个具体实施例中,如图3所示,所述芯片组件31还包括蜂窝隔板313,所述蜂窝隔板313与所述印制板311的固定端面3111连接固定。

[0028]

蜂窝隔板313可以增加芯片组件31的整体结构强度,优选采用耐高温的陶瓷材料制备。蜂窝隔板313一端与印制板311连接,另一端放置于壳体33内,封装后蜂窝隔板313上的蜂窝孔可以降低热量从壳体33向印制板311的传递效率,进一步提高隔热效果。

[0029]

在一个具体实施例中,如图3和图4所示,所述壳体33包括扣合连接的第一封装部331和第二封装部332;所述第一封装部331包括第一下端面3311和第一上端面3312,所述第一上端面3312设有第一凹槽3313和第二凹槽3314,所述第一凹槽3313内固定设有所述芯片组件31,所述印制板311的覆铜端面3112面向所述第一凹槽3313的开口端;所述第二凹槽3314共有两个,分别相对设置在所述第一凹槽3313的两侧并与所述第一凹槽3313连通,所述天线32的直线端

321部分设于所述第二凹槽3314内;所述第二封装部332包括第二下端面3321和第二上端面3322,所述第二下端面3321密封扣合于所述第一封装部331的第一上端面3312之上。

[0030]

第一封装部331和第二封装部332可以采用但不限于矩形、圆形或菱形等各种易于进行扣合封装的形状,本发明中的第一封装部331和第二封装部332优选采用鼓形,在成型过程中,鼓形的直线边与轮胎硫化胶囊的胎圈部1平行,两个外凸的弧形边连接上下两个直线边,鼓形的设计可以既可以避免像矩形和菱形这类具有尖锐拐角的形状对胎圈部1的损伤,又可以减小对胎圈部1的空间占用,实现小型化设计。

[0031]

在一个具体实施例中,如图3和图4所示,所述壳体33还包括两个相对设置的延伸部333,所述延伸部333分别设于所述第一封装部331的两侧,并与所述天线32的延伸方向同向;所述延伸部333包括第三下端面3331和第三上端面3332,所述第三上端面3332上设有第三凹槽3333,所述第三凹槽3333与所述第二凹槽3314接续连通,并与所述天线32的形状相同,所述天线32固定设于所述第三凹槽3333内。

[0032]

扣合连接便于第一封装部331和第二封装部332的拆装,提高安装效率,可以采用本领域常规的扣合连接方式,包括但不限于在第二封装部332上设置插入部,在第一封装部331设置插槽等常规手段,在此不再赘述。

[0033]

在第一封装部331内设置第一凹槽3313可以实现芯片组件31的快速定位安装,第二凹槽3314可以为天线32提供安装路径,进一步提高安装效率。

[0034]

延伸部333可以为天线32提供支撑,避免天线32受自身重力的影响发生下垂弯折,影响天线32与芯片组件31连接的稳定性。

[0035]

在一个具体实施例中,所述第一封装部331和所述第二封装部332的第一下端面3311和第二上端面3322缠绕包覆连续碳纤维(图中未示出)。连续碳纤维可以增加壳体33的耐高温性能。

[0036]

在一个具体实施例中,如图4所示,所述第一封装部331靠近所述第一凹槽3313的上下两端分别设有两组与所述第一凹槽3313平行的第一孔组和第二孔组,所述第一孔组由多个线性排列的第一蜂窝孔3315构成,所述第二孔组由多个线性排列的第二蜂窝孔3316构成;所述第二封装部332上与所述第一孔组和所述第二孔组相对应的位置分别设有第三孔组和第四孔组,所述第三孔组由多个线性排列的第三蜂窝孔3323,所述第三蜂窝孔3323与所述第一蜂窝孔3315形状及大小相同,所述第四孔组由多个线性排列的第四蜂窝孔3324构成,所述第四蜂窝孔3324与所述第二蜂窝孔3316形状及大小相同;当所述第一封装部331与所述第二封装部332扣合时,所述第一蜂窝孔3315与所述第三蜂窝孔3323对应连通,所述第二蜂窝孔3316与所述第四蜂窝孔3324对应连通,所述连续碳纤维依次穿过所述第一蜂窝孔3315、所述第三蜂窝孔3323、所述第四蜂窝孔3324和所述第二蜂窝孔3316缠绕包覆于所述第一封装部331和所述第二封装部332的第一下端面3311和第二上端面3322。

[0037]

在第一封装部331和第二封装部332设置第一孔组、第二孔组、第三孔组和第四孔组,可以方便缠绕连续碳纤维,此外,在轮胎硫化胶囊的硫化成型过程中,胶料可以流动穿过上述孔组,进而硫化定型,将壳体31更加牢固的封装于轮胎硫化胶囊的胎圈部1内。

[0038]

为了便于加工,优选第一蜂窝孔3315、第二蜂窝孔3316、第三蜂窝孔3323和第四蜂窝孔3324尺寸和形状完全相同,本发明虽然采用蜂窝孔,但是其他几何形状的通孔,包括但不限于圆形孔和方形孔同样适用于本发明。

[0039]

在一个具体实施例中,如图4所示,所述壳体33上固定胶片4,所述胶片4包括第一条形胶片41和第二条形胶片42,所述第一条形胶片41固定于所述第一封装部331的第一下端面3311,所述第二条形胶片42固定于所述延伸部333的第三下端面3331。

[0040]

在进行带识别装置的轮胎硫化胶囊硫化成型时,需要先将电子标签3粘附于硫化胶囊模具100内的胎圈部1成型处,第一条形胶片41和第二条形胶片42可以在硫化胶囊模具100和电子标签3之间形成间隔,在轮胎硫化胶囊的硫化成型过程中,胶料会流动充满上述间隔,最终与第一条形胶片41、第二条形胶片42和壳体33交错硫化为一体,保证电子标签3封装在胎圈部1内部,提高封装的牢固性。

[0041]

本发明提供的带电子标签的轮胎硫化胶囊,在轮胎硫化胶囊的胎圈部1内封装了电子标签3,相当于为轮胎硫化胶囊添加了身份证。可以在该电子标签3内录入包括但不限于该硫化胶囊的型号、生产批号和生产工艺等信息,通过与电子标签3相匹配的读卡器,可以在不直接接触的情况下直接读取该轮胎硫化胶囊的各种信息,方便的记录和分析轮胎硫化胶囊整个制造历史和运输历史,既有利于产品质量控制又有利于缺陷产品的召回。

[0042]

结合附图2-5,本发明提供了一种电子标签的制备方法,用于制备上述带电子标签的轮胎硫化胶囊中的电子标签,具体包括以下步骤:步骤s10、采用绝热橡胶制备壳体33,具体包括以下步骤:步骤s11、采用模压成型法制备一体成型的第一封装部331和延伸部333;步骤s12、采用模压成型法制备第二封装部332;步骤s20、制备芯片组件31,具体包括以下步骤:步骤s21、采用耐高温陶瓷材料制备蜂窝隔板313,并将蜂窝隔板313粘附于印制板311的固定端面3111;步骤s22、将芯片312焊接于印制板311的覆铜端面3112,步骤s23、芯片312与印制板311的焊点处使用耐高温环氧保护胶密封;步骤s30、将天线32与芯片组件31电性连接,具体包括以下步骤:步骤s31、将天线32的直线端321焊接在印制板311的覆铜端面3112的引脚(图中未示出)上,使之与芯片312电性连接;步骤s32、天线32与印制板311的焊点处使用耐高温环氧保护胶(图中未示出)密封;步骤s40、将连接好的天线32和芯片组件31放入步骤s11中的第一封装部331和延伸部333中;步骤s50、将第二封装部332密封扣合于第一封装部331上;步骤s60、将连续碳纤维(图中未示出)在耐高温环氧保护胶中浸润后,缠绕于步骤s50中密封扣合后的第一封装部331和第二封装部332的外表面;步骤s70、缠绕结束后固化得到电子标签。

[0043]

结合图4、图6、图7和图8,本发明提供了一种带电子标签的轮胎硫化胶囊的制备方法,所述电子标签由上述电子标签的制备方法制得,包括以下步骤:步骤s100、打开硫化胶囊模具100,所述硫化胶囊模具100包括下模110、上模120和模芯

130,所述模芯130上设有胎圈成型部131;步骤s200、将电子标签3通过胶片4粘接到胎圈成型部131,具体包括以下步骤:步骤s210、在第一封装部331的第一下端面3311涂覆橡胶粘合剂,粘接固定第一条形胶片41的一个端面,在所述第一条形胶片41的另一个端面涂覆橡胶粘合剂;步骤s220、在延伸部333的第三下端面3331涂覆橡胶粘合剂粘接固定第二条形胶片42的一个端面,在所述第二条形胶片42的另一个端面涂覆橡胶粘合剂;步骤s230、将所述第一条形胶片41和所述第二条形胶片42粘接到所述模芯130的胎圈成型部131上;步骤s240、橡胶粘合剂固化后完成粘接操作;步骤s300、合模,依次将所述模芯130和所述上模120座封于所述下模110上,所述硫化胶囊模具100闭合后,内部形成硫化胶囊的成型模腔;步骤s400、采用注射成型工艺,将硫化胶囊胶料注入所述硫化胶囊模具100中,硫化胶囊胶料在流动过程中包覆所述电子标签3;步骤s500、硫化成型后出模,得到带电子标签的轮胎硫化胶囊。

[0044]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1