一种三维混杂纤维增强热塑性复合材料的制备方法

一种三维混杂纤维增强热塑性复合材料的制备方法

【技术领域】

1.本发明涉及一种复合材料的制备方法,具体涉及一种三维混杂纤维增强热塑性复合材料的制备方法,属于织物增强复合材料技术领域。

背景技术:

2.近年来,随着汽车、电器、建筑、航空等方面的发展,热塑性树脂基复合材料越来越得到国内外的关注,并已成为复合材料领域中异常活跃的研究开发点。与热固性复合材料不同,热塑性复合材料具有更高的断裂韧性、能承受更大的变形、更适合于抵抗冲击载荷,其加热熔融性不仅实现了复合材料的快速成型,还为实现原位修复、焊接、回收提供了极大的机加工便利。

3.此外,相较于二维织物热塑性复合材料,以三维织物为增强体的热塑性复合材料,利用热冲压快速成型技术,可有效提升构件在冲击载荷下的层间力学性能、降低制造及维护难度:(1)三维织物预成型体由机械装备驱动纤维丝束相互交织而成,引入厚度方向纤维可有效抑制冲击载荷引起的层间失效;(2)热冲压工艺通过加热的模具将预成型体冲压成特定形状,经过树脂熔融

‑

固化

‑

冷却直接得到高强度部件,能够在短周期内实现复杂截面构件成型;(3)热塑性树脂在冲击载荷下的韧性显著优于热固性树脂,且具备可修复、可回收等特点,适用于制造高端装备结构件。

4.但是,目前较为成熟的热冲压成型技术主要针对金属材料、预浸料层合板以及二维织物复合材料,很少有涉及到全厚度非铺层形式的三维织物热塑性复合材料的设计和制造方法。

5.基于此,确有必要提供一种创新的三维混杂纤维增强热塑性复合材料的制备方法,以克服现有技术中的所述缺陷。

技术实现要素:

6.本发明的目的在于提供一种三维混杂纤维增强热塑性复合材料的制备方法,通过该制备方法制备的热塑性复合材料不仅可以直接热压固化,实现快速成型和重复利用,还结合了各种纤维材料各自的优势,具有优异的抗冲击性能和可设计性。

7.为实现上述目的,本发明采取的技术方案为:一种三维混杂纤维增强热塑性复合材料的制备方法,其包括如下工艺步骤:

8.1),将增强纤维纱以及增强纤维与热塑性树脂纤维混合而成的混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维织物;

9.2),将经过步骤1)编织所得的三维织物放置于模具中;

10.3),将经过步骤2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压;

11.4),将经过步骤3)所得的热压后的材料进行冷却固化;

12.5),将经过步骤4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热

塑性复合材料。

13.本发明的三维混杂纤维增强热塑性复合材料的制备方法进一步为:所述步骤1)中,增强纤维纱具体为玻璃纤维纱、碳纤维纱、芳纶纱、凯夫拉纱中的两种或多种。

14.本发明的三维混杂纤维增强热塑性复合材料的制备方法进一步为:所述步骤1)中,热塑性树脂纤维由热塑性树脂基体制作成的连续性纤维,所述热塑性树脂基体采用聚丙烯、聚醚醚酮、聚苯硫醚、聚醚酰亚胺中的一种。

15.本发明的三维混杂纤维增强热塑性复合材料的制备方法进一步为:所述步骤1)中,三维织物为三维正交织物、三维角联锁织物或三维多层接结织物中的一种。

16.本发明的三维混杂纤维增强热塑性复合材料的制备方法进一步为:所述步骤1)中,增强纤维与热塑性树脂纤维混合而成的混纤纱中增强纤维的含量为45%至60%。

17.本发明的三维混杂纤维增强热塑性复合材料的制备方法进一步为:所述步骤3)中,热压工艺参数如下:针对聚丙烯,其热压温度为200℃,保压压力为2mpa,保压时间为10min;针对聚醚醚酮,其热压温度为400℃,保压压力为5mpa,保压时间为10min;针对聚苯硫醚,其热压温度为340℃,保压压力为4mpa,保压时间为10min;针对聚醚酰亚胺,其热压温度为350℃,保压压力为5mpa,保压时间为10min。

18.本发明的三维混杂纤维增强热塑性复合材料的制备方法进一步为:所述步骤4)中,冷却方式为水冷、自然冷却、瞬间冷却中的一种。

19.本发明的三维混杂纤维增强热塑性复合材料的制备方法进一步为:所述步骤5)制得的热塑性复合材料为一种能重复加工利用的复合材料。

20.本发明的三维混杂纤维增强热塑性复合材料的制备方法还为:所述步骤1)中,热塑性树脂纤维由热塑性树脂基体制作成的连续性纤维,所述热塑性树脂基体采用聚醚醚酮;所述步骤3)中,热压工艺参数如下:热压温度为400℃,保压压力为5mpa,保压时间为10min。

21.与现有技术相比,本发明具有如下有益效果:

22.1.本发明的三维混杂纤维增强热塑性复合材料的制备方法制备出的复合材料不仅保留了单一纤维复合材料的优点,而且不同的纤维混杂可以取长补短、匹配协调,综合性能优越,具有一般纺织复合材料不具备的优异特性。

23.2.本发明的三维混杂纤维增强热塑性复合材料的制备方法制备出的复合材料不仅具有了混杂纤维增强复合材料的良好的力学性能,而且对基体可进行重复利用,是一种具有较高研究价值的新型复合材料。

24.3.本发明的三维混杂纤维增强热塑性复合材料的制备方法制备出的复合材料不仅可以实现快速成型,而且具有很高的可设计性。

【附图说明】

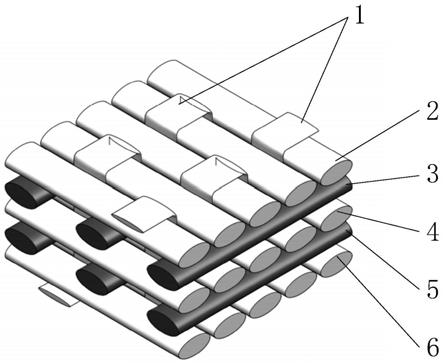

25.图1为本发明实施例1—(1)至实施例1—(4)三维混杂纤维增强热塑性复合材料的织物结构。

26.图2为本发明实施例2—(1)至实施例2—(4)三维混杂纤维增强热塑性复合材料的织物结构。

27.图3为本发明实施例3—(1)至实施例3—(4)三维混杂纤维增强热塑性复合材料的

织物结构。

28.图4为本发明实施例4—(1)至实施例4—(4)三维混杂纤维增强热塑性复合材料的织物结构。

29.图5为本发明实施例5—(1)至实施例5—(4)三维混杂纤维增强热塑性复合材料的织物结构。

30.图6为本发明实实施例6—(1)至实施例6—(4)三维混杂纤维增强热塑性复合材料的织物结构。

31.图7为本发明所用模具的结构示意图。

【具体实施方式】

32.实施例1—(1)

33.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚丙烯混纤纱,其中玻璃纤维/聚丙烯混纤纱中玻璃纤维的含量为60%。

34.本发明一种三维混杂纤维增强热塑性复合材料的制备方法包括以下步骤:

35.(1)将碳纤维纱和玻璃纤维/聚丙烯混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图1所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第二层纬纱4、第三层纬纱6和接结纱1均为玻璃纤维/聚丙烯混纤纱,第一层经纱3和第二层经纱5均为碳纤维纱;

36.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

37.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为200℃,保压压力为2mpa,保压时间为10min;

38.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

39.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

40.实施例1—(2)

41.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚苯硫醚混纤纱,其中玻璃纤维/聚苯硫醚混纤纱中玻璃纤维的含量为60%。

42.本发明一种三维混杂纤维增强热塑性复合材料的制备方法包括以下步骤:

43.(1)将碳纤维纱和玻璃纤维/聚苯硫醚混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图1所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第二层纬纱4、第三层纬纱6和接结纱1均为玻璃纤维/聚苯硫醚混纤纱,第一层经纱3和第二层经纱5均为碳纤维纱;

44.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

45.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热

压,其中热压温度为340℃,保压压力为4mpa,保压时间为10min;

46.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

47.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

48.实施例1—(3)

49.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚醚酮混纤纱,其中玻璃纤维/聚醚醚酮混纤纱中玻璃纤维的含量为60%。

50.本发明一种三维混杂纤维增强热塑性复合材料的制备方法包括以下步骤:

51.(1)将碳纤维纱和玻璃纤维/聚醚醚酮混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图1所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第二层纬纱4、第三层纬纱6和接结纱1均为玻璃纤维/聚醚醚酮混纤纱,第一层经纱3和第二层经纱5均为碳纤维纱;

52.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

53.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为400℃,保压压力为5mpa,保压时间为10min;

54.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

55.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

56.实施例1—(4)

57.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚酰亚胺混纤纱,其中玻璃纤维/聚醚酰亚胺混纤纱中玻璃纤维的含量为60%。

58.本发明一种三维混杂纤维增强热塑性复合材料的制备方法包括以下步骤:

59.(1)将碳纤维纱和玻璃纤维/聚醚酰亚胺混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图1所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第二层纬纱4、第三层纬纱6和接结纱1均为玻璃纤维/聚醚酰亚胺混纤纱,第一层经纱3和第二层经纱5均为碳纤维纱;

60.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

61.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为350℃,保压压力为5mpa,保压时间为10min;

62.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

63.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

64.实施例2—(1)

65.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚丙烯混纤纱,其中玻璃纤维/聚丙烯混纤纱中玻璃纤维的含量为60%。

66.本发明一种三维混杂纤维增强热塑性复合材料的制备方法包括以下步骤:

67.(1)将碳纤维纱和玻璃纤维/聚丙烯混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图2所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第三层纬纱6、第二层经纱5和接结纱1均为玻璃纤维/聚丙烯混纤纱,第二层纬纱4和第一层经纱3均为碳纤维纱;

68.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

69.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为200℃,保压压力为2mpa,保压时间为10min;

70.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

71.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

72.实施例2—(2)

73.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚苯硫醚混纤纱,其中玻璃纤维/聚苯硫醚混纤纱中玻璃纤维的含量为60%。

74.本发明一种三维混杂纤维增强热塑性复合材料的制备方法包括以下步骤:

75.(1)将碳纤维纱和玻璃纤维/聚苯硫醚混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图2所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第三层纬纱6、第二层经纱5和接结纱1均为玻璃纤维/聚苯硫醚混纤纱,第二层纬纱4和第一层经纱3均为碳纤维纱;

76.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

77.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为340℃,保压压力为4mpa,保压时间为10min;

78.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

79.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

80.实施例2—(3)

81.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚醚酮混纤纱,其中玻璃纤维/聚醚醚酮混纤纱中玻璃纤维的含量为60%。

82.本发明一种三维混杂纤维增强热塑性复合材料的制备方法包括以下步骤:

83.(1)将碳纤维纱和玻璃纤维/聚醚醚酮混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图2所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第三层纬纱6、第二层经纱5和接结纱1均为玻璃纤维/聚醚醚酮混纤纱,第二层纬纱4和第一层经纱3均为碳纤维纱;

84.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

85.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为400℃,保压压力为5mpa,保压时间为10min;

86.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

87.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

88.实施例2—(4)

89.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚酰亚胺混纤纱,其中玻璃纤维/聚醚酰亚胺混纤纱中玻璃纤维的含量为60%。

90.本发明一种三维混杂纤维增强热塑性复合材料的制备方法包括以下步骤:

91.(1)将碳纤维纱和玻璃纤维/聚醚酰亚胺混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图2所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第三层纬纱6、第二层经纱5和接结纱1均为玻璃纤维/聚醚酰亚胺混纤纱,第二层纬纱4和第一层经纱3均为碳纤维纱;

92.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

93.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为350℃,保压压力为5mpa,保压时间为10min;

94.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

95.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

96.实施例3—(1)

97.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚丙烯混纤纱,其中玻璃纤维/聚丙烯混纤纱中玻璃纤维的含量为60%。

98.(1)将碳纤维纱和玻璃纤维/聚丙烯混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图3所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第三层纬纱6、第一层经纱3和接结纱1均为玻璃纤维/聚丙烯混纤纱,第二层纬纱4和第二层经纱5均为碳纤维纱;

99.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

100.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为200℃,保压压力为2mpa,保压时间为10min;

101.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

102.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

103.实施例3—(2)

104.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚苯硫醚混纤纱,其中玻璃纤维/聚苯硫醚混纤纱中玻璃纤维的含量为60%。

105.(1)将碳纤维纱和玻璃纤维/聚苯硫醚混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图3所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第三层纬纱6、第一层经纱3和接结纱1均为玻璃纤维/聚苯硫醚混纤纱,第二层纬纱4和第二层经纱5均为碳纤维纱;

106.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

107.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为340℃,保压压力为4mpa,保压时间为10min;

108.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

109.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

110.实施例3—(3)

111.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚醚酮混纤纱,其中玻璃纤维/聚醚醚酮混纤纱中玻璃纤维的含量为60%。

112.(1)将碳纤维纱和玻璃纤维/聚醚醚酮混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图3所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第三层纬纱6、第一层经纱3和接结纱1均为玻璃纤维/聚醚醚酮混纤纱,第二层纬纱4和第二层经纱5均为碳纤维纱;

113.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

114.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为400℃,保压压力为5mpa,保压时间为10min;

115.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

116.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

117.实施例3—(4)

118.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚酰亚胺混纤纱,其中玻璃纤维/聚醚酰亚胺混纤纱中玻璃纤维的含量为60%。

119.(1)将碳纤维纱和玻璃纤维/聚醚酰亚胺混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图3所示,该三维正交织物共有五层纱线,其中第一层纬纱2、第三层纬纱6、第一层经纱3和接结纱1均为玻璃纤维/聚醚酰亚胺混纤纱,第二层纬纱4和第二层经纱5均为碳纤维纱;

120.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

121.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为350℃,保压压力为5mpa,保压时间为10min;

122.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

123.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

124.实施例4—(1)

125.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚丙烯混纤纱,其中玻璃纤维/聚丙烯混纤纱中玻璃纤维的含量为60%。

126.(1)将碳纤维纱和玻璃纤维/聚丙烯混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图4所示,该三维正交织物共有五层纱线,其中第一列纬纱1、第三列纬纱3、第五列纬纱5均为碳纤维纱;第二列纬纱2、第四列纬纱4、接结纱6、第一层经纱7、第二层经纱8均玻璃纤维/聚丙烯混纤纱;

127.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

128.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为200℃,保压压力为2mpa,保压时间为10min;

129.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

130.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

131.实施例4—(2)

132.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚苯硫醚混纤纱,其中玻璃纤维/聚苯硫醚混纤纱中玻璃纤维的含量为60%。

133.(1)将碳纤维纱和玻璃纤维/聚苯硫醚混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图4所示,该三维正交织物共有五层纱线,其中第一列纬纱1、第三列纬纱3、第五列纬纱5均为碳纤维纱;第二列纬纱2、第四列纬纱4、接结纱6、第一层经纱7、第二层经纱8均玻璃纤维/聚苯硫醚混纤纱;

134.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

135.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为340℃,保压压力为4mpa,保压时间为10min;

136.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

137.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

138.实施例4—(3)

139.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚醚酮混纤纱,其中玻璃纤维/聚醚醚酮混纤纱中玻璃纤维的含量为60%。

140.(1)将碳纤维纱和玻璃纤维/聚醚醚酮混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图4所示,该三维正交织物共有五层纱线,其中第一列纬纱1、第三列纬纱3、第五列纬纱5均为碳纤维纱;第二列纬纱2、第四列纬纱4、接结纱6、第一层经纱7、第二层经纱8均玻璃纤维/聚醚醚酮混纤纱;

141.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

142.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为400℃,保压压力为5mpa,保压时间为10min;

143.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

144.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

145.实施例4—(4)

146.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚酰亚胺混纤纱,其中玻璃纤维/聚醚酰亚胺混纤纱中玻璃纤维的含量为60%。

147.(1)将碳纤维纱和玻璃纤维/聚醚酰亚胺混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图4所示,该三维正交织物共有五层纱线,其中第一列纬纱1、第三列纬纱3、第五列纬纱5均为碳纤维纱;第二列纬纱2、第四列纬纱4、接结纱6、第一层经纱7、第二层经纱8均玻璃纤维/聚醚酰亚胺混纤纱;

148.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

149.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为350℃,保压压力为5mpa,保压时间为10min;

150.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

151.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热

塑性复合材料。

152.实施例5—(1)

153.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚丙烯混纤纱,其中玻璃纤维/聚丙烯混纤纱中玻璃纤维的含量为60%。

154.(1)将碳纤维纱和玻璃纤维/聚丙烯混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图5所示,该三维正交织物共有五层纱线,其中第一列经纱1、第三列经纱3、第一列纬纱4、第三列纬纱6、第五列纬纱8均为碳纤维纱;第二列经纱2、第二列纬纱5、第四列纬纱7、接结纱9均玻璃纤维/聚丙烯混纤纱;

155.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

156.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为200℃,保压压力为2mpa,保压时间为10min;

157.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

158.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

159.实施例5—(2)

160.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚苯硫醚混纤纱,其中玻璃纤维/聚苯硫醚混纤纱中玻璃纤维的含量为60%。

161.(1)将碳纤维纱和玻璃纤维/聚苯硫醚混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图5所示,该三维正交织物共有五层纱线,其中第一列经纱1、第三列经纱3、第一列纬纱4、第三列纬纱6、第五列纬纱8均为碳纤维纱;第二列经纱2、第二列纬纱5、第四列纬纱7、接结纱9均玻璃纤维/聚苯硫醚混纤纱;

162.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

163.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为340℃,保压压力为4mpa,保压时间为10min;

164.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

165.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

166.实施例5—(3)

167.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚醚酮混纤纱,其中玻璃纤维/聚醚醚酮混纤纱中玻璃纤维的含量为60%。

168.(1)将碳纤维纱和玻璃纤维/聚醚醚酮混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图5所示,该三维正交织物共有五层纱

线,其中第一列经纱1、第三列经纱3、第一列纬纱4、第三列纬纱6、第五列纬纱8均为碳纤维纱;第二列经纱2、第二列纬纱5、第四列纬纱7、接结纱9均玻璃纤维/聚醚醚酮混纤纱;

169.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

170.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为400℃,保压压力为5mpa,保压时间为10min;

171.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

172.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

173.实施例5—(4)

174.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚酰亚胺混纤纱,其中玻璃纤维/聚醚酰亚胺混纤纱中玻璃纤维的含量为60%。

175.(1)将碳纤维纱和玻璃纤维/聚醚酰亚胺混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图5所示,该三维正交织物共有五层纱线,其中第一列经纱1、第三列经纱3、第一列纬纱4、第三列纬纱6、第五列纬纱8均为碳纤维纱;第二列经纱2、第二列纬纱5、第四列纬纱7、接结纱9均玻璃纤维/聚醚酰亚胺混纤纱;

176.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

177.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为350℃,保压压力为5mpa,保压时间为10min;

178.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

179.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

180.实施例6—(1)

181.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚丙烯混纤纱,其中玻璃纤维/聚丙烯混纤纱中玻璃纤维的含量为60%。

182.(1)将碳纤维纱和玻璃纤维/聚丙烯混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图6所示,该三维正交织物共有五层纱线,其中第一列经纱1、第三列经纱3均为碳纤维纱;第二列经纱2、接结纱4、第一层纬纱5、第二层纬纱6、第三层纬纱7均玻璃纤维/聚丙烯混纤纱;

183.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

184.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为200℃,保压压力为2mpa,保压时间为10min;

185.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速

度为6℃/min;

186.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

187.实施例6—(2)

188.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚苯硫醚混纤纱,其中玻璃纤维/聚苯硫醚混纤纱中玻璃纤维的含量为60%。

189.(1)将碳纤维纱和玻璃纤维/聚苯硫醚混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图6所示,该三维正交织物共有五层纱线,其中第一列经纱1、第三列经纱3均为碳纤维纱;第二列经纱2、接结纱4、第一层纬纱5、第二层纬纱6、第三层纬纱7均玻璃纤维/聚苯硫醚混纤纱;

190.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

191.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为340℃,保压压力为4mpa,保压时间为10min;

192.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

193.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

194.实施例6—(3)

195.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚醚酮混纤纱,其中玻璃纤维/聚醚醚酮混纤纱中玻璃纤维的含量为60%。

196.(1)将碳纤维纱和玻璃纤维/聚醚醚酮混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图6所示,该三维正交织物共有五层纱线,其中第一列经纱1、第三列经纱3均为碳纤维纱;第二列经纱2、接结纱4、第一层纬纱5、第二层纬纱6、第三层纬纱7均玻璃纤维/聚醚醚酮混纤纱;

197.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

198.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为400℃,保压压力为5mpa,保压时间为10min;

199.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

200.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

201.实施例6—(4)

202.本实施例的三维混杂纤维增强热塑性复合材料,是由以下主要原料通过热压成型法制备而成:碳纤维纱、玻璃纤维/聚醚酰亚胺混纤纱,其中玻璃纤维/聚醚酰亚胺混纤纱中玻璃纤维的含量为60%。

203.(1)将碳纤维纱和玻璃纤维/聚醚酰亚胺混纤纱缠绕在纱锭上,通过三维编织机将两种纱线编织成混杂的三维正交织物,其截面结构如图6所示,该三维正交织物共有五层纱线,其中第一列经纱1、第三列经纱3均为碳纤维纱;第二列经纱2、接结纱4、第一层纬纱5、第二层纬纱6、第三层纬纱7均玻璃纤维/聚醚酰亚胺混纤纱;

204.(2)将经过步骤(1)编织所得的三维正交织物放置于模具中,所用模具如图7所示,其中11为上模,12为下模;

205.(3)将经过步骤(2)所得的模具放置于热压机中,在一定的热压工艺参数下进行热压,其中热压温度为350℃,保压压力为5mpa,保压时间为10min;

206.(4)将经过步骤(3)所得的热压后的材料进行冷却固化,冷却方式为水冷,冷却速度为6℃/min;

207.(5)将经过步骤(4)冷却至室温后的模具进行分模处理,得到三维混杂纤维增强热塑性复合材料。

208.对上述实施例1~6中的复合材料进行抗冲击性能试验,得到的试验结果如表1所示:

[0209][0210]

以上的具体实施方式仅为本创作的较佳实施例,并不用以限制本创作,凡在本创作的精神及原则之内所做的任何修改、等同替换、改进等,均应包含在本创作的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1