一种防退缩的注塑生产模具的制作方法

1.本发明涉及一种防退缩的注塑生产模具。

背景技术:

2.在模具制造中,会设置一些横向设置的或倾斜设置的抽芯,用于侧面孔或槽的形成,这种方式设置的抽芯在注塑生产过程中会受到较大的流体压力,当流体压力过大的情况下,抽芯可能会发生倒退的问题,导致生产不稳定,影响零件质量。目前解决该问题的主要方式有以下两种:第一种,通过安装锁块,对抽芯的位置进行锁定,这种方式对模具的结构要求较高,模具中需要设置充分的空间供抽芯和锁块的安装以及安装后的操作,在很多特殊工艺要求或形状要求导致的比较复杂情况下设计的模具中无法设计锁块;第二种,采用带自锁结构的油缸,这种方式相比第一种设计难度更低,但使用带自锁的油缸在注塑生产过程中由于压力过大的情况下还是不能完全解决抽芯受力过大而倒退的问题。

技术实现要素:

3.本发明的目的是为了克服现有技术存在的缺点和不足,而提供一种防退缩的注塑生产模具。

4.本发明所采取的技术方案如下:一种防退缩的注塑生产模具,包括机架、前模组件、后模组件,所述前模组件、后模组件合并后形成模腔,所述前模组件和/或后模组件内设有抽芯,所述抽芯相对前模组件和/或后模组件内可滑移使其具有在模具合模注塑状态下端部抵住后模组件以注塑后形成通孔或位于模腔内以注塑后形成凹槽的成模位置,以及在模具开模状态下抽出使端部离开模腔的脱模位置;所述抽芯通过油缸驱动;所述抽芯与油缸之间设有防退缩传动组件,所述防退缩传动组件包括第一行位座、第二行位座、第三行位座、限位滑座、锁块,所述限位滑座和锁块相对前模组件位置固定;所述第一行位座相对限位滑座纵向位置固定且横向方向可滑移,所述第一行位座设有与油缸传动配合的被动端且在远离被动端的另一端设有第一斜配合滑动部,所述油缸驱动使第一行位座相对限位滑座横向方向滑移;所述第三行位座相对限位滑座纵向位置固定且横向方向可滑移,所述第三行位座设有与抽芯传动配合的驱动端且在远离驱动端的另一端设有第三斜配合滑动部;所述第一行位座和第三行位座上下设置,所述第二行位座相对限位滑座横向位置固定且纵向方向可滑移, 所述第二行位座的两侧分别设有与第一斜配合滑动部滑移配合的第二斜配合滑动部和与第三斜配合滑动部滑移配合的第四斜配合滑动部;当所述抽芯位于成模位置时,所述锁块位于第二行位座远离第三行位座的一端。

5.所述第一斜配合滑动部与第二斜配合滑动部均设有倾斜度为α的第一斜面且两者的第一斜面相贴合,所述第三斜配合滑动部与第四斜配合滑动部均设有倾斜度为β的第二斜面且两者的第二斜面相贴合,β大于α。

6.所述第一斜配合滑动部包括在其所设有的倾斜度为α的第一斜面两侧设有倾斜度为α的第一导轨槽以及与位于第一导轨槽上方的倾斜度为α的第一导轨凸块;

所述第二斜配合滑动部包括在第二行位座的两侧侧面设有与第一导轨槽插接配合的倾斜度为α的第二导轨凸块以及与第一导轨凸块插接配合的倾斜度为α的第二导轨槽。

7.所述第三斜配合滑动部包括在其所设有的倾斜度为β的第一斜面两侧设有倾斜度为β的第三导轨槽以及与位于第三斜配合滑动部上方的倾斜度为β的第三导轨凸块;所述第四斜配合滑动部包括在第二行位座的两侧侧面设有与第三导轨槽插接配合的倾斜度为α的第四导轨凸块以及与第三导轨凸块插接配合的倾斜度为α的第四导轨槽。

8.所述第一行位座的被动端设有纵向设置的第一联动t型滑槽,所述油缸的输出轴端部设有与第一联动t型滑槽插接配合的第一联动t型块。

9.所述第三行位座的驱动端设有纵向设置的第二联动t型滑槽,所述抽芯一端端部设有与第二联动t型滑槽插接配合的第二联动t型块。

10.所述第二行位座上设有纵向设置的条形槽孔,所述条形槽孔内设有导向销轴,所述导向销轴外端部相对所述限位滑座位置固定。

11.所述前模组件包括上模固定板、与上模固定板相连接的热流道板、与热流道板相连接的前模板、设置在前模板中的前模具块,所述后模组件包括下模固定板、设置在下模固定板上的顶针组件、与下模固定板相连接的支撑架、与支撑架相连接的后模板、设置在后模板中的后模具块,所述前模具块与后模具块相合后形成模腔;所述油缸、限位滑座和锁块固定在前模板和/后模板上,所述前模具块和/或后模具块上设有供抽芯穿过伸入模腔的以及与抽芯形状适配的通孔。

12.本发明的有益效果如下:本发明通过第一行位座、第二行位座、第三行位座、限位滑座、锁块形成的防退缩传动组件实现油缸驱动抽芯以及防止抽芯在压力过大的情况下退缩的作用,解决了原始机构中的抽芯后退问题,提高了零件质量和模具的稳定性。

附图说明

13.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,根据这些附图获得其他的附图仍属于本发明的范畴。

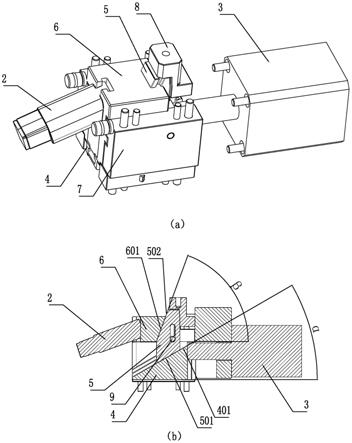

14.图1为本发明一种实施例中模具的结构示意图;图2为本发明一种实施例中模具的剖视图;图3为本发明一种实施例所制备的手动电动/自动空调控制面板总成面盖的结构示意图;图4为本发明一种实施例制备手动电动/自动空调控制面板总成面盖的成型方案;图5为本发明一种实施例所制备的手动电动/自动空调控制面板总成面盖的正面图片(a)和背面图片(b);图6为本发明一种实施例中进浇成型的示意图;图7为本发明一种实施例中防退缩传动组件的结构示意图(a)和剖视图(b);图8为本发明一种实施例中防退缩传动组件在抽芯为成模位置(a)和分模位置(b)的示意图;图9为本发明一种实施例中第一行位座(a)、第二行位座(b)、第三行位座(c)的结

构示意图;图10为本发明一种实施例中抽芯(a)、油缸(b)、限位滑座(c)的结构示意图;图11为本发明一种实施例中前模具块(a)、后模具块(b)的结构示意图;图12为本发明一种实施例中前模具块中的散热流道的结构示意图(a)和后模具块中的散热流道的结构示意图(b)的结构示意图。

15.图中,机架

‑

1;抽芯

‑

2;第二联动t型块

‑

201;油缸

‑

3;第一联动t型块

‑

301;第一行位座

‑

4;第一斜配合滑动部

‑

401;第一导轨槽

‑

402;第一导轨凸块

‑

403;第一联动t型滑槽

‑

404;滑块

‑

405;第二行位座

‑

5;第二斜配合滑动部

‑

501;第四斜配合滑动部

‑

502;第二导轨凸块

‑

503;第二导轨槽

‑

504;第四导轨凸块

‑

505;第四导轨槽

‑

506;条形槽孔

‑

507;第三行位座

‑

6;第三斜配合滑动部

‑

601;第三导轨槽

‑

602;第三导轨凸块

‑

603;第二联动t型滑槽

‑

604;限位滑座

‑

7;滑槽

‑

701;销轴孔

‑

702;锁块

‑

8;导向销轴

‑

9;上模固定板

‑

10;热流道板

‑

11;前模板

‑

12;前模具块

‑

13;第一注入口

‑

1301;第二注入口

‑

1302;第三注入口

‑

1303;下模固定板

‑

14;顶针组件

‑

15;支撑架

‑

16;后模板

‑

17;后模具块

‑

18;潜浇流道

‑

1801;第一针阀浇口

‑

19;第二针阀浇口

‑

20;第三针阀浇口

‑

21;气动组件

‑

22。

具体实施方式

16.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。

17.需要说明的是,本发明实施例中所有使用“第一”和“第二”的表述均是 为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二

”ꢀ

仅为了表述的方便,不应理解为对本发明实施例的限定,后续实施例对此不再 一一说明。

18.本发明所提到的方向和位置用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「顶部」、「底部」、「侧面」等,仅是参考附图的方向或位置。因此,使用的方向和位置用语是用以说明及理解本发明,而非对本发明保护范围的限制。

19.如图1、图2所示,一种用于手动电动/自动空调控制面板总成面盖的混色注塑模具,包括机架1、前模组件、后模组件,所述前模组件、后模组件合并后形成模腔,所述前模组件包括上模固定板10、与上模固定板10相连接的热流道板11、与热流道板11相连接的前模板12、设置在前模板12中的前模具块13,所述后模组件包括下模固定板14、设置在下模固定板14上的顶针组件15、与下模固定板14相连接的支撑架16、与支撑架16相连接的后模板17、设置在后模板17中的后模具块18,所述前模具块13与后模具块18相合后形成模腔;所述油缸3、限位滑座7和锁块8固定在前模板12和/后模板17上,所述前模具块13和/或后模具块18上设有供抽芯2穿过伸入模腔的以及与抽芯2形状适配的通孔。

20.如图3所示,本实施例所制备的手动电动/自动空调控制面板总成面盖包括a区域和除a区域的其它区域,其中a区域的其中部分部位作为指示灯区域,需要透光,除a区域的其它区域部分部位表面需要镭射字符以及整个区域喷涂钢琴漆,因此,注塑需要采用两种材料,其中包括a区域的透明注塑材料除a区域的其它区域的白色注塑材料。

21.两种材料的注塑需要充分考虑混料风险,如何最大程度的降低成本并且解决混料问题是模具设计的核心技术。本实施例结合注塑成型仿真分析软件moldflow分析合适的进浇方案和浇口位置,最后采用如图4所示的5个针阀热流道转潜伏进浇成型的方案,分别为

顶部的两个第一针阀浇口19、一个位于背面的第二针阀浇口20、两个位于正面的第三针阀浇口21,注塑时,其中第一针阀浇口19和第二针阀浇口20常开注塑白色注塑材料,两个第三针阀浇口21通过时间控制注入一定量的透明注塑材料。采用5个针阀热流道转潜伏进浇成型的方案注塑成型的产品如图5所示,基本复合预期。

22.如图6所示,第一针阀浇口19、第二针阀浇口20和第三针阀浇口21均采用气动组件22控制启闭,实现精准控制流量。

23.如图3所示,本实施例所制备的手动电动/自动空调控制面板总成面盖的一个斜侧面上设有通孔,因此,本实施例设计模具时,需要如图2所示的在前模组件中设置倾斜的抽芯2,所述抽芯2相对前模组件可滑移使其具有在模具合模注塑状态下端部抵住后模组件以注塑后形成通孔或位于模腔内以注塑后形成凹槽的成模位置,以及在模具开模状态下抽出使端部离开模腔的脱模位置。

24.由于本实施例的模具采用5个针阀热流道转潜伏进浇成型的方案,所以无法采用传统的锁块构成的防止退缩结构防止抽芯2在压力过大的情况下受力过大而倒退的问题,因此,本实施例进一步设计了如图7

‑

10所示的防退缩传动组件。

25.如图7所示,所述防退缩传动组件包括第一行位座4、第二行位座5、第三行位座6、限位滑座7、锁块8,所述限位滑座7和锁块8相对前模组件位置固定;所述第一行位座4相对限位滑座7纵向位置固定且横向方向可滑移,所述第一行位座4设有与油缸3传动配合的被动端且在远离被动端的另一端设有第一斜配合滑动部401,所述油缸3驱动使第一行位座4相对限位滑座7横向方向滑移;所述第三行位座6相对限位滑座7纵向位置固定且横向方向可滑移,所述第三行位座6设有与抽芯2传动配合的驱动端且在远离驱动端的另一端设有第三斜配合滑动部601;所述第一行位座4和第三行位座6上下设置,所述第二行位座5相对限位滑座7横向位置固定且纵向方向可滑移, 所述第二行位座5的两侧分别设有与第一斜配合滑动部401滑移配合的第二斜配合滑动部501和与第三斜配合滑动部601滑移配合的第四斜配合滑动部502;当所述抽芯2位于成模位置时,所述锁块8位于第二行位座5远离第三行位座6的一端。

26.如图8所示,合模时,油缸3推动第一行位座4向右移动,第一行位座4与第二行位座5斜面配合,在第一行位座4向右移动的过程中,第二行位座5向上移动,第二行位座5与第三行位座6斜面配合,在第二行位座5向上移动的过程中,第三行位座6向向右移动,使抽芯2位于成模位置,如图8(a)所示,此时,锁块8位于第二行位座5远离第三行位座6的一端,当抽芯2受到过大压力时,锁块8位于第二行位座5的右侧,锁块8与第二行位座5配合锁住抽芯2.所述第一斜配合滑动部401与第二斜配合滑动部501均设有倾斜度为α的第一斜面且两者的第一斜面相贴合,所述第三斜配合滑动部601与第四斜配合滑动部502均设有倾斜度为β的第二斜面且两者的第二斜面相贴合,β大于α。在本实施例中,β为70

°

,α为30

°

,为试验出的最优方案,实际模具设计中,可以有10%的上下误差。

27.如图9(a)所示,所述第一斜配合滑动部401包括在其所设有的倾斜度为α的第一斜面两侧设有倾斜度为α的第一导轨槽402以及与位于第一导轨槽402上方的倾斜度为α的第一导轨凸块403;如图9(b)所示,所述第二斜配合滑动部501包括在第二行位座5的两侧侧面设有与第一导轨槽402插接配合的倾斜度为α的第二导轨凸块503以及与第一导轨凸块403插接配

合的倾斜度为α的第二导轨槽504。

28.如图9(c)所示,所述第三斜配合滑动部601包括在其所设有的倾斜度为β的第一斜面两侧设有倾斜度为β的第三导轨槽602以及与位于第三斜配合滑动部601上方的倾斜度为β的第三导轨凸块603;如图9(b)所示,所述第四斜配合滑动部502包括在第二行位座5的两侧侧面设有与第三导轨槽602插接配合的倾斜度为α的第四导轨凸块505以及与第三导轨凸块603插接配合的倾斜度为α的第四导轨槽506。

29.第一行位座4、第二行位座5以及第三行位座6装配在一起后,三者是保持连接关系的。

30.如图9(a)所示,所述第一行位座4的被动端设有纵向设置的第一联动t型滑槽404,如图10(b)所示,所述油缸3的输出轴端部设有与第一联动t型滑槽404插接配合的第一联动t型块301。

31.如图9(c)所示,所述第三行位座6的驱动端设有纵向设置的第二联动t型滑槽604,如图10(a)所示,所述抽芯2一端端部设有与第二联动t型滑槽604插接配合的第二联动t型块201。

32.如图9(b)所示,所述第二行位座5上设有纵向设置的条形槽孔507,所述条形槽孔507内设有导向销轴9,所述导向销轴9外端部相对所述限位滑座7位置固定。如图10所示,限位滑座7包括两个,分别位于第一行位座4和第三行位座6的两侧,限位滑座7上设有横向设置的滑槽701,所述第一行位座4两侧设有凸起的与滑槽适配的滑块405。限位滑座7上设有销轴孔702,导向销轴9穿过销轴孔702。

33.前模具块13和后模具块18分别如图11(a)和(b)所示,前模具块13上设有分别对应两个第一针阀浇口19、一个第二针阀浇口20、两个第三针阀浇口21设有两个第一注入口1301、一个第二注入口1302和两个第三注入口1303,五个注入口均避开零件所需成型的位置,在后模具块18表面上对应五个注入口设有五个潜浇流道1801。

34.如12(a)所示的散热流道和图12(b)所示的散热流道分别为前模具块13和后模具块18中所设置的散热流道,起到高效散热冷却成型的作用。

35.本领域普通技术人员可以理解实现上述实施例方法中的全部或部分步骤是可以通过程序来指令相关的硬件来完成,所述的程序可以存储于一计算机可读取存储介质中,所述的存储介质,如rom/ram、磁盘、光盘等。

36.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1