一种轮胎模具、轮胎和轮胎制作方法与流程

1.本发明涉及轮胎技术领域,具体涉及一种轮胎模具、轮胎和轮胎制作方法。

背景技术:

2.汽车轮胎是汽车的重要组成部分,厂家通常会在轮胎的胎侧设置凸起标识,如品牌标识或品牌名称等,以提升厂家知名度或提升轮胎美观度。

3.现有技术中凸起标识通常设置于轮胎胎侧的最宽处,以使凸起标识更为明显,但在车辆的行驶过程中,轮胎受车辆整体重力影响会发生挠曲变形,此时轮胎的胎侧最宽处应力最为集中,且产生的形变最大,导致设置于其外侧的凸起标识受到较大的应力作用力,并随附近轮胎表面形变,易产生龟裂或脱落等问题。

4.因此,如何提供一种凸起标识不易龟裂或脱落的轮胎,是本领域技术人员亟待解决的技术问题。

技术实现要素:

5.本发明的目的是提供一种凸起标识不易龟裂或脱落的轮胎。

6.为解决上述技术问题,本发明提供一种轮胎模具,包括与轮胎形状相对应的胎侧部和胎面部,所述轮胎的胎侧设置有胎侧凸起,所述胎侧部设置有标识槽,所述标识槽的形状与所述胎侧凸起相对应,所述标识槽靠近所述胎侧部最低点的一端,与所述最低点的距离不低于3毫米。

7.采用如上结构,标识槽与胎侧部最低点之间具有一定距离,通过本轮胎模具制造出的轮胎,其凸起标识便也与胎侧部最低点之间具有一定距离,使凸起标识承受的应力较低、形变较小,不易产生龟裂或脱落等问题。

8.可选地,所述标识槽的深度范围在3毫米至4毫米之间。

9.可选地,所述标识槽的高度范围在20毫米至30毫米之间。

10.可选地,所述标识槽的各槽体宽度范围在所述标识槽高度的0.09倍至0.13倍之间。

11.可选地,所述标识槽的各槽体上沿倒角设置,倒角的半径在2.5毫米至3.5毫米之间。

12.本发明还提供一种轮胎,通过上文所描述的轮胎模具制成,所述轮胎包括气囊和设置于所述气囊外层、位于所述轮胎胎侧位置的胶料层,所述胶料层能够在所述轮胎通过所述轮胎模具硫化成型后,形成所述胎侧凸起。

13.可选地,所述胶料层与所述标识槽相对应设置,所述胶料层的外侧与所述标识槽的外侧之间的距离、所述胶料层的内侧和所述标识槽的内侧之间的距离,均在8毫米至15毫米之间。

14.可选地,所述胎侧凸起的总体积在所述胶料层的总体积的0.08倍至0.15倍之间。

15.可选地,所述胶料层包括白料层和包裹于所述白料层外侧的黑料层,所述白料层

的材质为白色、橙色或绿色的橡胶。

16.本发明还提供一种轮胎制作方法,通过轮胎模具制作轮胎,所述轮胎模具为上文所描述的轮胎模具,所述轮胎为上文所描述的轮胎,具体步骤如下:将未硫化的所述轮胎固定于所述轮胎模具中,为所述轮胎的气囊内部加压,至所述轮胎外表面抵接所述轮胎模具的内表面;将所述轮胎模具加热到150℃至200℃之间,继续对所述气囊加压,所述轮胎胎侧的胶料层流入所述轮胎模具的标识槽内,待所述胶料层充满所述标识槽后,对所述轮胎模具和所述轮胎冷却;将所述轮胎取出,对胎侧凸起进行打磨,至所述胎侧凸起的厚度在2毫米至2.5毫米之间。

附图说明

17.图1是本发明实施例所提供轮胎模具的拆解图;

18.图2是通过图1中轮胎模具制作轮胎时的结构示意图;

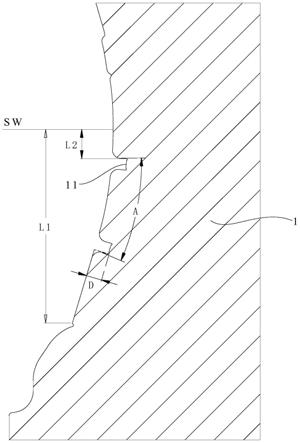

19.图3是图1中轮胎模具胎侧部的放大结构示意图;

20.图4是图2中轮胎贴紧轮胎模具胎侧部时的放大结构示意图;

21.图5是图2中圆圈部分在生胎硫化未开始时的结构示意图;

22.图6是图2中圆圈部分在生胎硫化胶料层开始流动时的结构示意图;

23.图7是图2中圆圈部分在生胎硫化胶料层流动完毕时的结构示意图。

24.图1

‑

7中的附图标记说明如下:

25.1胎侧部、11标识槽、2胎面部、3轮胎、31胎侧凸起、32气囊、33白料层、34黑料层。

具体实施方式

26.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图和具体实施例对本发明作进一步的详细说明。

27.请参考图1

‑

4,图1是本发明实施例所提供轮胎模具的拆解图;图2是通过图1中轮胎模具制作轮胎时的结构示意图;图3是图1中轮胎模具胎侧部的放大结构示意图;图4是图2中轮胎贴紧轮胎模具胎侧部时的放大结构示意图。

28.本发明实施例提供一种轮胎模具,包括与轮胎3形状相对应的胎侧部1和胎面部2,胎侧部1设置有标识槽11,标识槽11的形状与胎侧凸起31相对应,标识槽11靠近胎侧部1最低点的一端,与最低点的距离不低于3毫米。

29.采用如上结构,标识槽11与胎侧部1最低点之间具有一定距离,通过本轮胎模具制造出的轮胎3,其凸起标识31便也与胎侧部1最低点之间具有一定距离,使凸起标识31承受的应力较低、形变较小,不易产生龟裂或脱落等问题。

30.请参考图3,胎侧部1最低点是指轮胎3在脱模后,胎侧位置的最宽处在轮胎模具所对应的位置,即图3中的sw线位置,在轮胎3使用时,该位置所承受的应力较为集中,最易出现裂纹等现象。图3中l2即为标识槽11与最低点的距离。

31.本实施例中标识槽11与最低点的距离优选10毫米,如此设置,胎侧凸起31与胎侧部1的最低点之间具有一定距离,其承受的应力较低,不易产生裂纹等现象,防止胎侧凸起31损坏,影响美观。

32.如图3所示,轮辋与轮胎3胎侧的交界处和胎侧部1最低点之间的距离为l1,标识槽

11与最低点的距离l2的范围还应在0.1倍至0.2倍的l1之间,使胎侧凸起31与胎侧部1的最低点之间具有一定距离的同时,仍设置于轮胎3胎侧较为靠近中心的位置,胎侧凸起31更为明显且不易产生裂纹等现象。

33.本实施例中标识槽11的深度范围在3毫米至4毫米之间。

34.需要说明,凸起标识31在轮胎3生胎硫化时通过轮胎模具挤压成型。轮胎3生胎在凸起标识31位置设有胶料层,内层为凸起标识31所需颜色的白料层33,外层为与附近轮胎3表面颜色相同的黑料层34,在生胎硫化过程中,胶料层能够流入轮胎模具对应位置的标识槽11,且黑料层34始终包裹于白料层33的外部,待冷却固定脱模后,对凸出胎侧部分的胶料层进行研磨,直至白料层33漏出,即可形成凸起标识31。

35.但在凸起标识31的形成过程中,胶料层中的黑料层34可能会出现流动异常,部分黑料层34堆积于标识槽11的局部,导致最终研磨后的凸起标识31表面仍夹杂黑料层34,影响凸起标识31的外观。

36.而采用本实施例的结构后,标识槽11的深度较浅,在轮胎3进行生胎硫化的过程中,胶料层所需流动的距离缩短,胶料层中黑料层34更不易堆积于标识槽11的局部,在生胎硫化完成并对胎侧凸起31打磨后,胎侧凸起31表面的黑料层34能够被完全去除,不会出现夹黑料问题。

37.具体如图3所示,标识槽11的深度是指从标识槽11的外沿至标识槽11的底面,在垂直于该位置轮胎3表面的方向上的距离,图3中的d即为标识槽11的深度,在本实施例中,标识槽11深度优选3.8毫米,在满足胎侧凸起31具有一定厚度的条件下,消除胎侧凸起31的夹黑料问题。

38.本实施例中,标识槽11的高度范围在20毫米至30毫米之间,且标识槽11的各槽体宽度范围在标识槽11高度的0.09倍至0.13倍之间。

39.具体如图3所示,图3中的a即为标识槽11的高度,标识槽11的高度是指,与胎侧凸起31对应的标识槽11整体,在轮胎3径向方向上的长度,通过限定标识槽11的大小,即可限定胎侧凸起31的大小。

40.本实施例中标识槽11的高度优选25毫米,各槽体宽度优选为标识槽11高度的0.11倍,标识槽11采用该尺寸,在生胎硫化时胶料层的流动范围及距离便更短,进一步消除胎侧凸起31的夹黑料问题,同时胎侧凸起31的线条比例更加美观。

41.本实施例中标识槽11的各槽体上沿倒角设置,倒角的半径在2.5毫米至3.5毫米之间。

42.具体如图3和图4所示,标识槽11的上沿均倒角设置,使得胎侧凸起31在脱模后的根部同样倒角设置,胎侧凸起31与轮胎3的连接更为稳固,且不易出现裂纹等现象,本实施例中,标识槽11的倒角半径优选3毫米。

43.本发明实施例还提供一种轮胎,通过轮胎模具制成,该轮胎模具即为上文所描述的轮胎模具,由于轮胎模具已经具有如上的技术效果,那么通过该轮胎模具制成的轮胎,也应具有相对应的技术效果,故此处不再赘述。

44.轮胎3包括气囊32和设置于气囊32外层、位于轮胎3胎侧位置的胶料层,胶料层能够在轮胎3通过轮胎模具硫化成型后,形成胎侧凸起31。

45.具体如图2所示,胶料层覆盖于气囊32的外层,设置于与标识槽11相对应的位置,

在轮胎3硫化成型过程中,其能够被流动、挤压至标识槽11内部,经冷却后便能够形成胎侧凸起31。

46.本实施例中胶料层的外侧与标识槽11的外侧之间的距离、胶料层的内侧和标识槽11的内侧之间的距离,均在8毫米至15毫米之间。

47.请参考图4,该“外侧”和“内侧”是指,相对于轮胎3,其径向方向靠近胎面的一侧即为外侧,其径向方向远离胎面的一侧即为内侧,图4中w1即为胶料层的外侧与标识槽11的外侧之间的距离,w2即为胶料层的内侧和标识槽11的内侧之间的距离。

48.具体的,本实施例中胶料层的外侧与标识槽11的外侧之间的距离优选10毫米,胶料层的内侧和标识槽11的内侧之间的距离优选12毫米。采用该尺寸,胶料层与标识槽11的位置匹配更为精确,胶料层在能够充满标识槽11的基础上,不会产生多余的流动,进一步防止夹黑料问题的产生。

49.本实施例中胎侧凸起31的总体积在胶料层的总体积的0.08倍至0.15倍之间。

50.胎侧凸起31的总体积即为标识槽11槽体的总体积,本实施例胎侧凸起31的总体积优选为胶料层的总体积的0.11倍,如此设置能够保证胶料层能够充满标识槽11内部,并且与标识槽11更为匹配,不会浪费过多胶料,间接降低了轮胎3的成本。

51.请参考图5

‑

7,图5是图2中圆圈部分在生胎硫化未开始时的结构示意图;图6是图2中圆圈部分在生胎硫化胶料层开始流动时的结构示意图;

52.图7是图2中圆圈部分在生胎硫化胶料层流动完毕时的结构示意图。

53.本实施例中胶料层包括白料层33和包裹于白料层33外侧的黑料层34,白料层33的材质为白色、橙色或绿色的橡胶。

54.具体如图5

‑

7所示,白料层33贴紧气囊32设置,黑料层34覆盖于白料层33的外侧,该外侧是相对于轮胎3的外侧,在生胎硫化时靠近轮胎模具的一侧。白料层33为白色、橙色或绿色时,设置于轮胎3的胎侧凸起31更为明显、美观。

55.本实施例进行了多次裂纹和夹黑料问题的实验,选用现有技术中的轮胎3和通过本实施例中轮胎模具制造的轮胎3,以及多组对照,具体数据请参考下方表1:

56.表1:实验数据及结果

[0057][0058]

经实验可知,采用本实施例的轮胎模具、胶料层尺寸,大幅降低裂纹和夹黑料问题的出现概率。

[0059]

本发明实施例还提供一种轮胎制作方法,通过轮胎模具制造轮胎3,该轮胎模具即为上文所描述的轮胎模具,该轮胎3即为上文所描述的轮胎3。具体步骤如下:

[0060]

将未硫化的轮胎3固定于轮胎模具中,为轮胎3的气囊32内部加压,至轮胎3外表面抵接轮胎模具的内表面,此时胶料层状态如图5所示;

[0061]

将轮胎模具加热到150℃至200℃之间,继续对气囊32加压,轮胎3胎侧的胶料层流入轮胎模具的标识槽11内,此时胶料层状态如图6所示;

[0062]

待胶料层充满标识槽11后,对轮胎模具和轮胎3冷却,此时胶料层状态如图7所示;

[0063]

将轮胎3取出,对胎侧凸起31进行打磨,至胎侧凸起31的厚度在2毫米至2.5毫米之间。

[0064]

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1