一种基于环保的泡沫塑料回收设备的制作方法

1.本发明涉及泡沫塑料回收技术领域,尤其涉及一种基于环保的泡沫塑料回收设备。

背景技术:

2.泡沫塑料是由大量气体微孔分散于固体塑料中而形成的一类高分子材料,具有质轻、隔热、吸音、减震等特性,且介电性能优于基体树脂,用途很广。几乎各种塑料均可作成泡沫塑料,发泡成型已成为塑料加工中一个重要领域。

3.现行使用的泡沫塑料在报废后,一般是将泡沫塑料堆积在垃圾场中,通过填埋、焚烧或自然腐蚀的方式对泡沫塑料进行处理,由于泡沫塑料质轻,从而导致垃圾场占用面积较大,不仅加大了处理的难度,同时在进行填埋以及焚烧时,也会对土地以及空气造成污染,进而造成环境质量下降,环保效果差。

技术实现要素:

4.本发明旨在提供一种基于环保的泡沫塑料回收设备克服上述问题或者至少部分地解决上述问题,以解决现有的泡沫塑料不便进行处理的问题。

5.为达到上述目的,本发明的技术方案具体是这样实现的:

6.本发明的提供了一种基于环保的泡沫塑料回收设备,包括洗脱室、分离室以及挤出切粒机,所述挤出切粒机连接在分离室一侧,所述洗脱室与分离室之间通过连接管道进行连接,且洗脱室左右两侧分别设置有出料输送带以及送料输送带,所述出料输送带左部从洗脱室内延伸出,所述送料输送带右部贯穿连接管以及分离室,并从分离室右侧延伸出,所述分离室内底部设置有输送挤出螺杆,且输送挤出螺杆右部伸入挤出切粒机内,所述分离室侧边及顶边分别设置有第一吸风机以及第二吸风机,所述第二吸风机的出气端通过送气管与多通管相连接,所述多通管出气端伸入连接管道内,并与曝气盘相连接,所述洗脱室内顶部设置有喷淋盘,所述曝气盘以及喷淋盘均位于送料输送带上方。

7.作为本发明进一步的方案,所述入料斗内部设置有粉碎刀以及筛分网,所述粉碎刀位于筛分网上侧,且粉碎刀设有四组,四组所述粉碎刀呈弧形阵列进行设置,且四组粉碎刀上的刀片彼此交错设置,通过四组粉碎刀提高了对泡沫废料的粉碎精细度,而且通过筛分网则便于对泡沫废料进行过滤。

8.作为本发明进一步的方案,所述洗脱室左侧面固定连接有收料托板,所述收料托板顶端焊接固定有铲刀,所述铲刀顶端靠近出料输送带下侧,且铲刀顶端与出料输送带最近处的间距为1~3mm,所述收料托板内底端加工有倾斜面,且倾斜面与与水平面之间的夹角为10

°

,便于通过铲刀对磁吸在出料输送带上的铁制品进行铲除,并通过收料托板对铁制品进行承接以及导出。

9.作为本发明进一步的方案,所述出料输送带包括驱动辊、从动辊以及皮带,且出料输送带左部向下倾斜设置,且倾斜角度为5

°

,所述皮带内部等距填充有多个磁石条,通过磁

石条实现了对泡沫废料中的铁制品进行磁吸连接。

10.作为本发明更进一步的方案,所述洗脱室顶端固定连接有输送水泵,所述输送水泵的出水端伸入洗脱室内,并与喷淋盘相连接,所述输送水泵的入水端通过水管与洗脱室内底部相连接,且水管的进水端部包裹有网罩,通过输送水泵的运行便于对洗脱室内的洗脱液进行输送,进而通过喷淋盘喷出,实现了对泡沫废料进行洗脱杂质。

11.作为本发明更进一步的方案,所述送料输送带左部位于出料输送带下方,且送料输送带左部朝下倾斜设置,倾斜角度为10

°

,所述送料输送带上的皮带由网带制成,且送料输送带上的皮带下侧设置有对皮带进行转向的导向辊,所述导向辊通过轴承转动设置在连接管道左侧,通过对送料输送带进行倾斜设置,便于对出料输送带上洒落的泡沫废料进行收集,进而对泡沫废料进行输送。

12.作为本发明更进一步的方案,所述连接管道包括储水部以及干燥部,所述储水部一侧与洗脱室相连通,所述干燥部两侧分别与洗脱室以及分离室相连通,所述连接管道顶端镶嵌固定有两个限位管,所述限位管底端与曝气盘相连接,所述限位管上部滑动套接在三通管上,且三通管与连接管道顶端之间设置有套管以及双向螺纹杆,所述套管通过螺纹与双向螺纹杆啮合连接,且套管分别与三通管以及连接管道固定连接,通过储水部方便对溢出的洗脱液进行回收,而通过干燥部则便于对曝气盘进行设置,进而对泡沫废料进行干燥,而且通过双向螺纹杆的转动也便于带动三通管进行上下移动,从而对热空气的温度进行调节。

13.作为本发明更进一步的方案,所述曝气盘包括壳板以及底板,所述底板固定在壳板底面,所述壳板内部焊接固定有多个肋板,且将壳板与底板之间的空间组成两个供气体流通的流道,所述底板底面开设有多个曝气孔,且多个曝气孔均位于流道下侧,通过肋板的设计便于热空气在流道内流动,进而通过曝气孔进行喷出,实现了均匀喷气的目的。

14.作为本发明更进一步的方案,所述挤出切粒机外表面镶嵌固定有多根电阻加热丝,且挤出切粒机外部套接固定有护壳,所述护壳内部开设有气流槽以及空腔,且护壳靠近挤出切粒机背面的一侧镶嵌固定有过滤网,所述过滤器与空腔之间通过气流槽相连通,所述电阻加热丝设置在气流槽内,所述护壳内的空腔通过管道与第一吸风机的进气端相连接,所述第一吸风机的出气端吹向分离室内的送料输送带,所述分离室顶端固定连接有护罩,且分离室顶端镶嵌固定有防尘滤网,所述第二吸风机位于护罩内,通过电阻加热丝便于对空气进行加热,进而方便对热空气进行流动,在实现了对较轻的泡沫废料进行吹拂的同时,也方便热空气输送到连接管道内,进而对泡沫废料进行干燥,实现了节能环保的目的。

15.作为本发明更进一步的方案,所述分离室左下方固定连接有驱动电机,所述驱动电机位于连接管道下侧的缺口内,且驱动电机上的输出轴与输送挤出螺杆相连接,所述分离室内底部固定连接有弧形凹槽部,所述输送挤出螺杆位于弧形凹槽部的底部内,所述分离室内左壁以及内右壁均固定连接有挡板,且挡板位于送料输送带的上侧面,通过驱动电机便于带动输送挤出螺杆自动转动,进而对泡沫废料进行输送,而通过挡板则避免了物料的洒落,而通过弧形凹槽部则便于对泡沫废料进行汇集。

16.本发明提供了一种基于环保的泡沫塑料回收设备,有益效果在于:

17.1、通过对泡沫塑料进行精细化粉碎,降低了泡沫塑料的占用面积,而且通过对泡沫塑料进行分离铁制品以及其他重杂质,以及对泡沫塑料进行洗脱,保证了泡沫塑料的洁

净度,进而方便通过挤出切粒机对泡沫塑料进行挤出切粒,实现了对泡沫塑料进行快速回收的目的;

18.2、通过电阻加热丝不仅便于对挤出切粒机内的泡沫塑料进行加热融化,也方便对外界空气进行加热,然后通过第一吸风机以及第二吸风机,实现了对热空气进行输送流动,不仅实现了对质轻的泡沫塑料进行吹拂下来并进行输送,实现了将泡沫塑料中的重杂质进行分离出来,同时也方便通过热空气对泡沫塑料进行快速干燥,提高了热空气的利用率,减少了浪费,节能环保效果好;

19.3、通过对双向螺纹杆进行转动,便于对三通管进行上下移动,实现了对热空气的流动路径长度进行调节,进而对进入连接管道内的热空气温度进行调节,既避免了泡沫塑料融化,也保证了泡沫塑料的干燥效率。

附图说明

20.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

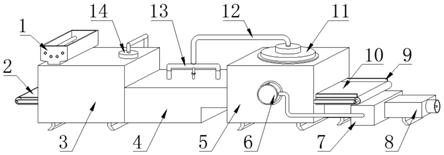

21.图1为本发明实施例的结构示意图。

22.图2为本发明实施例中入料斗的剖面结构示意图。

23.图3为本发明实施例中洗脱室的剖面结构示意图。

24.图4为本发明实施例中出料输送带的局部剖面结构示意图。

25.图5为本发明实施例中收料托板的结构示意图。

26.图6为本发明实施例中连接管道的剖面结构示意图。

27.图7为本发明实施例中壳板的结构示意图。

28.图8为本发明实施例中底板的结构示意图。

29.图9为本发明实施例中分离室的剖面主视图。

30.图10为本发明实施例分离室的侧视图。

31.图11为本发明实施例中挤出切粒机的局部结构示意图。

32.图12为本发明实施例中护壳的剖面结构示意图。

33.图13为本发明实施例图6中a处的放大结构示意图。

34.图中:1、入料斗;2、出料输送带;3、洗脱室;4、连接管道;5、分离室;6、第一吸风机;7、护壳;8、挤出切粒机;9、挡板;10、送料输送带;11、护罩;12、送气管;13、多通管;14、输送水泵;15、粉碎刀;16、筛分网;17、收料托板;18、导向辊;19、喷淋盘;20、限位管;21、磁石条;22、曝气盘;23、输送挤出螺杆;24、驱动电机;25、第二吸风机;26、防尘滤网;27、过滤网;28、套管;29、双向螺纹杆;41、储水部;42、干燥部;51、弧形凹槽部;71、气流槽;72、空腔;81、电阻加热丝;171、倾斜面;172、铲刀;221、壳板;222、肋板;223、底板;224、曝气孔。

具体实施方式

35.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例

所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

36.参见图1

‑

3和图9

‑

11,本发明实施例提供的一种基于环保的泡沫塑料回收设备,包括洗脱室3、分离室5以及挤出切粒机8,挤出切粒机8连接在分离室5一侧,洗脱室3与分离室5之间通过连接管道4进行连接,且洗脱室3左右两侧分别设置有出料输送带2以及送料输送带10,出料输送带2左部从洗脱室3内延伸出,送料输送带10右部贯穿连接管以及分离室5,并从分离室5右侧延伸出,分离室5内底部设置有输送挤出螺杆23,且输送挤出螺杆23右部伸入挤出切粒机8内,分离室5侧边及顶边分别设置有第一吸风机6以及第二吸风机25,第二吸风机25的出气端通过送气管12与多通管13相连接,多通管13出气端伸入连接管道4内,并与曝气盘22相连接,洗脱室3内顶部设置有喷淋盘19,曝气盘22以及喷淋盘19均位于送料输送带10上方。

37.入料斗1内部设置有粉碎刀15以及筛分网16,粉碎刀15位于筛分网16上侧,且粉碎刀15设有四组,四组粉碎刀15呈弧形阵列进行设置,且四组粉碎刀15上的刀片彼此交错设置。

38.本发明在使用过程中,将泡沫塑料废料倒入入料斗1内,通过外部电机来带动四组粉碎刀15进行转动,实现了通过四组粉碎刀15对泡沫塑料进行粉碎切割,同时四组粉碎刀15呈弧形阵列设置,则实现了对泡沫塑料进行充分切割粉碎,也避免了泡沫塑料从入料斗1溢出,而通过筛分网16则实现了对粉碎后的泡沫塑料进行过滤,进一步提高了泡沫塑料的粉碎精细度,而且也缩小了泡沫塑料的占用空间,然后泡沫塑料落入洗脱室3内,并落在出料输送带2上,实现了通过出料输送带2对泡沫塑料进行初级输送,然后泡沫塑料离开出料输送带2,并落在送料输送带10上,实现了对泡沫塑料进行二级输送,同时输送水泵14实现了带动洗脱室3内的洗脱液进行流动,然后通过喷淋盘19将洗脱液喷出,从而对泡沫塑料进行洗脱除杂,然后通过送料输送带10实现了带动泡沫塑料依次经过连接管道4以及分离室5,连接管道4内的储水部41对洗脱液进行回收,而干燥部42内的曝气盘22则实现了对泡沫塑料进行快速干燥,然后通过第一吸风机6实现了对经过分离室5的泡沫塑料进行吹拂,由于泡沫塑料质轻且体积小,便于泡沫塑料离开送料输送带10,并落入分离室5内底部,而重量较大的杂质则留在送料输送带10上,随后通过送料输送带10晶杂质带出分离室5,实现了将泡沫塑料与杂质进行二级分离,然后通过输送挤出螺杆23对泡沫塑料进行输送,并通过挤出切粒机8对泡沫塑料进行加热融化,进而进行挤出切粒,实现了对泡沫塑料进行回收再利用的目的,降低了对环境的污染效果,环保效果好,而且在整个回收过程中,无需停机操作,提高了工作效率。

39.如图1和图3

‑

5所示,洗脱室3左侧面固定连接有收料托板17,收料托板17顶端焊接固定有铲刀172,铲刀172顶端靠近出料输送带2下侧,且铲刀172顶端与出料输送带2最近处的间距为1~3mm,收料托板17内底端加工有倾斜面171,且倾斜面171与与水平面之间的夹角为10

°

。

40.出料输送带2包括驱动辊、从动辊以及皮带,且出料输送带2左部向下倾斜设置,且倾斜角度为5

°

,皮带内部等距填充有多个磁石条21。

41.洗脱室3顶端固定连接有输送水泵14,输送水泵14的出水端伸入洗脱室3内,并与喷淋盘19相连接,输送水泵14的入水端通过水管与洗脱室3内底部相连接,且水管的进水端

部包裹有网罩。

42.本发明在使用过程中,出料输送带2的倾斜设置,便于对泡沫塑料进行稳定接收以及输送,而通过磁石条21则实现了对泡沫塑料中的铁制品进行磁吸连接,然后通过出料输送带2对泡沫塑料以及铁制品进行输送,随后泡沫塑料离开出料输送带2,并落在送料输送带10上,而铁制品则被带离洗脱室3,在铁制品接近铲刀172时,磁石铲刀172将出料输送带2上的铁制品进行铲下,然后铁制品落在收料托板17上,且铁制品沿着收料托板17上的倾斜面171向下移动,实现了对铁制品进行分离以及导出的目的,操作简单。

43.如图3、图6

‑

8和图13所示,送料输送带10左部位于出料输送带2下方,且送料输送带10左部朝下倾斜设置,倾斜角度为10

°

,送料输送带10上的皮带由网带制成,且送料输送带10上的皮带下侧设置有对皮带进行转向的导向辊18,导向辊18通过轴承转动设置在连接管道4左侧。

44.连接管道4包括储水部41以及干燥部42,储水部41一侧与洗脱室3相连通,干燥部42两侧分别与洗脱室3以及分离室5相连通,连接管道4顶端镶嵌固定有两个限位管20,限位管20底端与曝气盘22相连接,限位管20上部滑动套接在三通管上,且三通管与连接管道4顶端之间设置有套管28以及双向螺纹杆29,套管28通过螺纹与双向螺纹杆29啮合连接,且套管28分别与三通管以及连接管道4固定连接。

45.曝气盘22包括壳板221以及底板223,底板223固定在壳板221底面,壳板221内部焊接固定有多个肋板222,且将壳板221与底板223之间的空间组成两个供气体流通的流道,底板223底面开设有多个曝气孔224,且多个曝气孔224均位于流道下侧。

46.本发明在使用过程中,通过对送料输送带10进行倾斜设置,实现了送料输送带10左部伸入洗脱液内,进而方便将悬浮或沉淀在洗脱液内的泡沫塑料进行顶出,进而对泡沫塑料进行输送,同时储水部41对滴落的洗脱液进行回收,则干燥部42则便于对泡沫塑料进行干燥以及输送,在泡沫塑料移动到曝气盘22下方时,此时热空气进入三通管内,并依次进入限位管20以及曝气盘22内,然后热空气沿着肋板222组成的流道进行移动,同时热空气依次通过曝气孔224进行排出,从而对送料输送带10上的泡沫塑料进行吹拂干燥,而通过对双向螺纹杆29进行转动,则便于在螺纹作用下带动双向螺纹杆29以及上方的套管28进行向上移动,从而对两个套管28之间的距离进行调节,也实现了同步带动三通管沿着限位管20向上移动,进而延长了热空气的流动距离,在热空气的自然热量损耗情况下,实现了对热空气进行降温,从而实现了对进入连接管道4内的热空气温度进行调节,避免了因热空气温度较高而对泡沫塑料造成融化,也保证了对泡沫塑料的干燥效率,工作效率高。

47.如图1和图9

‑

12所示,挤出切粒机8外表面镶嵌固定有多根电阻加热丝81,且挤出切粒机8外部套接固定有护壳7,护壳7内部开设有气流槽71以及空腔72,且护壳7靠近挤出切粒机8背面的一侧镶嵌固定有过滤网27,过滤器与空腔72之间通过气流槽71相连通,电阻加热丝81设置在气流槽71内,护壳7内的空腔72通过管道与第一吸风机6的进气端相连接,第一吸风机6的出气端吹向分离室5内的送料输送带10,分离室5顶端固定连接有护罩11,且分离室5顶端镶嵌固定有防尘滤网26,第二吸风机25位于护罩11内。

48.本发明在使用过程中,通过对电阻加热丝81进行运行,实现了电阻加热丝81工作并对挤出切粒机8进行加热,进而对经过挤出切粒机8的泡沫塑料进行加热融化,同时电阻加热丝81工作也便于经过的空气进行加热,而通过第一吸风机6运行则便于带动外部空气

经过过滤往,并进入气流槽71内,此时电阻加热丝81对经过气流槽71的空气进行加热,然后热空气依次经过空腔72以及管道,然后通过第一吸风机6排入到分离室5内,实现了对送料输送带10上的泡沫塑料进行吹拂,由于泡沫塑料质轻,且体积小,实现了将泡沫塑料快速从送料输送带10上吹下,然后泡沫塑料落在分离室5内底部,而重量较重的杂质则留在送料输送带10时,实现了对泡沫塑料进行二次分离,进一步提高了对泡沫塑料的纯净度,然后第二吸风扇运行从而对分离室5内的热空气进行吸收,并将热空气排入送气管12以及三通管道内,然后在进入曝气盘22内,实现了对热空气进行循环利用,降低了热空气的能量损坏,节能效果好。

49.如图9和图10所示,分离室5左下方固定连接有驱动电机24,驱动电机24位于连接管道4下侧的缺口内,且驱动电机24上的输出轴与输送挤出螺杆23相连接,分离室5内底部固定连接有弧形凹槽部51,输送挤出螺杆23位于弧形凹槽部51的底部内,分离室5内左壁以及内右壁均固定连接有挡板9,且挡板9位于送料输送带10的上侧面。

50.本发明在使用过程中,通过驱动电机24便于带动输送挤出螺杆23进行转动,进而通过输送挤出螺杆23的转动来对泡沫塑料进行输送,实现了将泡沫塑料自动输送到挤出切粒机8内,进而通过挤出切粒机8对泡沫塑料进行挤出切粒,而且通过弧形凹槽部51的设计则便于对泡沫塑料进行汇聚带内底部,方便对泡沫塑料进行充分输送,而且通过挡板9则便于对杂质的移动过程进行限位,方便对分离后的杂质进行回收,操作简单,使用效果好。

51.以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1