基于灰色关联分析的注塑模腔压力转压方式预测方法

1.本发明属于注塑模腔压力转压方式预测方法技术领域,尤其是涉及一种基于灰色关联分析的注塑模腔压力转压方式预测方法。

背景技术:

2.注塑成型是一种最有效的工艺,通过自动化实现大规模生产,容易获得结构复杂的产品,如汽车配件、消费电子产品和医疗器械。在注塑过程中有四个重要的阶段。(1)模具闭合与锁模;(2)填充、压缩、保压;(3)冷却,下一个循环同时塑化;(4)开模和顶出。注塑成型过程中的保压阶段控制对保证产品质量起着至关重要的作用。注塑件的质量控制一直是聚合物精密注射成型领域的研究热点之一。

3.其中填充-保压的切换(也称为v/p切换)是保证注塑成型质量的关键。不正确的v/p切换设置可能会导致注塑件的各种缺陷,如残余应力过大、飞边、短射和翘曲等。两个不适当的充填-保压切换是:(1)v/p切换发生得太晚(2)v/p切换发生得太早。v/p切换发生太晚导致过保压,其特征表现在压缩阶段的压力峰值的大小。在充填-保压切换之前,充填结束后仍施加很高的注射压力,压力峰值不会降低到较低的保压压力。过保压进一步增加了制品的重量和内应力,使脱模更困难。另一种方法是降低注射压力,然而,过低的注射压力会带来诸如缩水等缺陷。v/p切换过早可能会产生欠压缩腔,其特征是压缩阶段的压降。然后,部分填充发生在较低的保持压力下,螺杆的前进随后会增加压力。

4.与v/p切换控制有关的因素有注射时间、螺杆位置、液压压力、喷嘴压力和模腔压力。

5.注射时间切换:温度影响熔体的粘度,从而决定螺杆前进的阻力。增加的阻力会减慢螺杆的速度,并阻止在规定的注射时间内填充模腔。相反,阻力降低会导致过度充填。注入时间切换被认为是效率最低的方法。

6.螺杆位置切换:螺杆位置切换的优点是不受温度和粘度的影响。随着注射时间的切换,螺杆位置切换是一种开环控制策略,利用螺杆位置来测量体积填充量。过小的模腔体积会引起螺杆位置的轻微变化,从而导致飞边或欠注。

7.液压压力转换方式:在模腔中填充熔体必须通过驱动螺杆前进的液压压力来平衡。在这种注射过程产生的压力可以用来检测切换时间。通过浇注系统的压降,可以将其与螺杆头部压力区分开来。当压力被感知时,模腔和螺杆头部之间熔体的压缩时间可能已经延迟。因此,液压压力并不能准确地表示v/p切换点。

8.喷嘴压力切换方式:喷嘴压力切换优先于液压压力,因为可以避免熔体缓冲的压缩效应。然而,这种切换也并非没有缺陷,即传感器工作在这样的环境中很容易损坏。

9.模腔压力切换方式:模腔压力曲线比喷嘴压力或液压压力提供更多有关型腔的信息。事实上,冷却过程中的模腔压力不容易通过喷嘴传感器测量,因为喷嘴传感器一直被熔体包围着。虽然这两种方法都避免了过度填充和欠填充的问题,但只有后一种方法的切换从体积填充点开始,并在确定最大模腔压力之前完成。

10.通过检索未发现与本技术相关的专利文献。

技术实现要素:

11.本发明的目的在于针对现有注塑成型v/p转压方式的不足,提出了一种基于灰色关联分析的注塑模腔压力转压方式预测方法。

12.本发明解决其技术问题是采取以下技术方案实现的:

13.基于灰色关联分析的注塑模腔压力转压方式预测方法,包括以下步骤:

14.步骤1:搭建注塑成型模腔压力测试平台,设定成型工艺参数,注塑成型试样,并采集模型压力;

15.步骤2:调整不同成型工艺参数,通过模具压力传感器、温度传感器和位移传感器采集被测聚合物的压力数据;

16.步骤3:计算机处理采集的数据,得到注塑模腔压力转压方式预测压力。

17.而且,所述步骤1中的搭建注塑成型模腔压力测试平台包括注塑机、冷水机以及模温机,所述注塑机分别与冷水机、模温机相连接,注塑机模腔内安装压力、温度传感器,且传感器与熔融聚合物直接接触,对模腔压力进行实时监测,传感器又与信号采集系统相连接。

18.而且,所述注塑机中采用的模具为样条模具,且成型工艺参数包括保压压力、熔体温度和模具温度。

19.而且,基于灰色关联度预测设计是基于cp(1)灰色模型。设p

c(0)

为型腔压力数据的初始测量序列:

20.p

c(0)

=[pc(m),pc(m+1),...pc(m+n)]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0021]

其中n是灰色预测的样本量,m是时间间隔,pc(m+n+1)表示在m+n+1的间隔处测量的型腔压力值。

[0022]

而且,一阶ago序列p

c(1)

:

[0023]

p

c(1)

=[p

c(1)

(m),p

c(1)

(m+1),...p

c(1)

(m+n)]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0024][0025]

其中,k=1,2,3,...,。

[0026]

而且,平均生成序列是通过对z

(1)

进行平均生成运算得到:

[0027]z(1)

=[z

(1)

(m+1),z

(1)

(m+2),,...z

(1)

(m+n)]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0028][0029]

k=2,3,

…

,n。一阶灰色微分模型,也称为cp(1)模型,可定义如下:

[0030]

pc(m+k)+az

(1)

(m+k)=b,k=2,3,...,n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0031]

而且,建立了灰色预测的cp(1)模型,系数a和b可以使用最小二乘误差法计算:

[0032][0033]

[0034]

而且,合并公式(5)和(6):

[0035]

pc(m+k)+0.5a(p

c(1)

(m+k)+p

c(1)

(m+k-1)=b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0036][0037]

而且,合并公式(5)和(6),获得以下预测值

[0038][0039]

而且,预测误差可表示为:

[0040][0041]

本发明的优点和积极效果是:

[0042]

本发明有助于缩短成型过程的试模时间,可靠和准确的设定v/p切换压力,提高成型制品的质量。

附图说明

[0043]

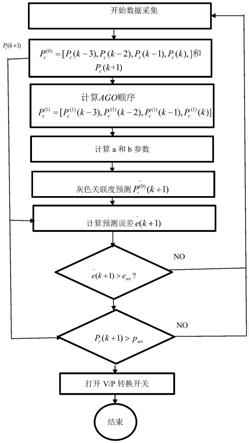

图1为本发明的流程示意图。

[0044]

图2为本发明的实验平台示意图。

[0045]

图3为本发明的实验制品尺寸示意图。

[0046]

图4为模腔压力在线采集示意图。

具体实施方式

[0047]

下面结合附图并通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

[0048]

一种基于灰色关联分析的注塑模腔压力转压方式预测方法,包括以下步骤:

[0049]

步骤1:搭建注塑成型模腔压力测试平台,设定成型工艺参数,注塑成型试样,并采集模型压力;

[0050]

步骤2:调整不同成型工艺参数,通过模具压力传感器、温度传感器和位移传感器采集被测聚合物的压力数据;

[0051]

步骤3:计算机处理采集的数据,得到注塑模腔压力转压方式预测压力。

[0052]

其中,对实验平台进行搭建,如图2所示,所述步骤1中的搭建注塑成型模腔压力测试平台包括注塑机、冷水机以及模温机,所述注塑机分别与冷水机、模温机相连接,注塑机模腔内安装压力、温度传感器,且传感器与熔融聚合物直接接触,对模腔压力进行实时监测,传感器又与信号采集系统相连接;将所采集到的信号传递到计算机数据处理系统,得到模腔压力曲线。

[0053]

模具为样条模具,样条尺寸如图3所示。

[0054]

实验所用到的实验材料为半结晶型聚合物pp(牌号5090t)。

[0055]

所述成型工艺参数包括保压压力、熔体温度和模具温度。

[0056]

其实验参数为:熔体温度210℃、模具温度40℃、保压压力80mpa。打开注塑机、模温机以及冷水机,设置所需参数,参数稳定后进行试模,试模20模,待注塑机稳定后进行试验。

[0057]

表1不同位置下pp材料的结果值

[0058] 拉伸样条冲击样条p

max

(mpa)3235p

fill

(mpa)1223eb(mpa)0.81.8e

fill

(mpa)4.73.7p

set

(mpa)1223e

set

(mpa)0.5-4.70.7-3.7

[0059]

如图1所示,采用从充型阶段到保压阶段的转换点检测方法,测量型腔压力,预测充型阶段容积的切换点。填充阶段容积的切换点表现出明显的压力突然上升,这很容易通过型腔压力随时间的一阶导数观察到。本研究中的基于灰色关联度预测设计是基于cp(1)灰色模型,具有计算量小,在灰色预测中常用的特点。

[0060]

设p

c(0)

为型腔压力数据的初始测量序列:

[0061]

p

c(0)

=[pc(m),pc(m+1),...pc(m+n)]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0062]

其中n是灰色预测的样本量,m是时间间隔,pc(m+n+1)表示在m+n+1的间隔处测量的型腔压力值。考虑p

c(0)

上的累积生成操作(ago),我们可以得到一阶ago序列p

c(1)

:

[0063]

p

c(1)

=[p

c(1)

(m),p

c(1)

(m+1),...p

c(1)

(m+n)]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0064][0065]

k=1,2,3,...,。平均生成序列是通过对z

(1)

进行平均生成运算得到:

[0066]z(1)

=[z

(1)

(m+1),z

(1)

(m+2),,...z

(1)

(m+n)]

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0067][0068]

k=2,3,

…

,n。一阶灰色微分模型,也称为cp(1)模型,可定义如下:

[0069]

pc(m+k)+az

(1)

(m+k)=b,k=2,3,...,n

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0070]

其中,系数a和b可以使用最小二乘误差法计算:

[0071][0072][0073]

简言之,生成cp(1)模型只需要p

c(0)

序列。p

c(1)

可以用ago算符构造,z

(1)

可以用公式(4)计算。系数a和b可通过最小二乘误差法计算,这样建立了灰色预测的cp(1)模型。

[0074]

如果合并公式(5)和(6):

[0075]

pc(m+k)+0.5a(p

c(1)

(m+k)+p

c(1)

(m+k-1)=b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0076]

或同等地

[0077][0078]

因此,给定p

c(0)

=[pc(m),pc(m+1),pc(m+2),...,pc(m+n)],式(7)可用于生成a和b,从而可从获得以下预测值

[0079][0080]

上标

“‑”

表示该值为预测值。此外,预测误差可表示为:

[0081][0082]

典型模腔压力轮廓的斜率至少在两点处发生显著变化。一个是熔体前沿最初遇到型腔压力传感器的位置,另一个是v/p切换点。值得注意的是,预测误差取决于型腔压力梯度,由原始数据序列y=[pc(m+2),pc(m+3),...,pc(m+n)]。预测的梯度发生显著变化的位置将明显不准确。因此,预测误差和型腔压力pc(m+n+1)都用于确定灰色模型预测控制系统中的理想切换时间。最初,定期测量型腔压力信号,并使用四个相应值pc(k-3),pc(k-2),pc(k-1)和pc(k)构建p

c(0)

数据序列。ago序列p

c(1)

和平均生成序列z

(1)

可以由公式(2)

–

(5)生成。参数a和b可由式(7)和(8)计算得出。方程式(9)-(12)在时间间隔k+1处产生预测误差将预测误差和测得的型腔压力pc(k+1)分别与阈值e

set

和范围p

set

进行比较,以确定理想的切换时间是否已经到达。如果超过e

set

且pc(k+1)在p

set

范围内,则立即决定切换。这里,阈值e

set

被设置为体积填充点处预测误差值的50%。p

set

的范围设定为体积填充压力的90%到110%。

[0083]

本发明有助于缩短成型过程的试模时间,可靠和准确的设定v/p切换压力,提高成型制品的质量。

[0084]

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例和附图所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1