一种泵柱塞的高效模具装置的制作方法

1.本实用新型涉及模具技术领域,具体为一种泵柱塞的高效模具装置。

背景技术:

2.柱塞泵依靠柱塞在缸体中往复运动,使密封工作容腔的容积发生变化来实现吸油、压油,柱塞泵具有额定压力高、结构紧凑、效率高和流量调节方便等优点,在柱塞泵制作过程中,泵柱塞作为重要零件,通常利用加工而成。

3.但是目前市场上的泵柱塞利用模具制作时,常会因工件紧贴型腔内壁而导致难以拆下的状况,在强制顶出时容易在工件表面造成凹陷而导致工件精度下降,加工效率较低。

技术实现要素:

4.本实用新型提供一种泵柱塞的高效模具装置,可以有效解决上述背景技术中提出的泵柱塞利用模具制作时,常会因工件紧贴型腔内壁而导致难以拆下的状况,在强制顶出时容易在工件表面造成凹陷而导致工件精度下降,加工效率较低的问题。

5.为实现上述目的,本实用新型提供如下技术方案:包括底板,所述底板顶面安装有下模,所述下模顶端通过导柱安装有上模,所述上模和下模之间位置处设置有成型脱模组件,所述成型脱模组件包括柱塞腔、导向密封槽、顶柱、u型架、气缸、引水孔、引水铜管、集水盒和集水孔;

6.若干所述柱塞腔分别开设于上模和下模相对的面,所述上模靠近柱塞腔端部位置处开设有导向密封槽,所述导向密封槽内部滑动安装有有顶柱,位于所述下模同一侧的若干顶柱均焊接于u型架内壁,两个所述u型架两端均通过气缸相连,所述下模侧面均匀开设有引水孔,所述引水孔顶端和导向密封槽底端连通,所述引水孔一端镶嵌有引水铜管,所述下模一侧的若干引水铜管均贯穿集水盒顶端,所述集水盒顶面一端开设有集水孔。

7.优选的,所述导向密封槽契合顶柱,所述气缸处于最短工作长度时,所述顶柱端部和柱塞腔内壁平齐。

8.优选的,所述u型架两端均焊接有固定块,所述气缸推杆端贯穿固定块。

9.优选的,相邻所述引水孔的间距等于相邻导向密封槽的间距,所述引水孔和导向密封槽一一对应。

10.优选的,所述上模顶面安装有顶板,所述底板和顶板中部均开设有嵌入孔,所述嵌入孔两端均滑动安装有石棉保温板,所述石棉保温板侧面中部安装有拉环。

11.优选的,所述上模和下模之间位置处设置有隔离降温组件,所述隔离降温组件包括分隔板、定位片、定位槽、柱塞孔、散热孔和密封条;

12.所述分隔板放置于上模和下模之间,所述分隔板底面四角位置处均焊接有定位片,所述下模顶面对应定位片处开设有定位槽,所述分隔板顶面对应柱塞腔处开设有柱塞孔,所述分隔板中部开设有散热孔,所述散热孔两端均铰接有密封条。

13.优选的,所述分隔板侧面和上模和下模相对应的侧面均平齐。

14.与现有技术相比,本实用新型的有益效果:本实用新型结构科学合理,使用安全方便;

15.1、设置有成型脱模组件,在柱塞腔内部成型后,上下模暂时不脱离,通过气缸拉动顶柱,直至顶柱顶端超过引水孔,此时因柱塞腔内部为负压状态,集水盒内部的水和部分空气会进入导向密封槽,再利用顶柱挤压,水和少量空气进入工件和柱塞腔内壁,使得工件和柱塞腔分离,方便脱模的同时防止工件外侧产生凹陷,良品率和加工效率更高。

16.2、设置有隔离降温组件,成型后需要进行降温,加速成型时,打开散热孔处的密封条,因散热孔内部温度高,空气密度低,容易与外界空气进行交换,从而加速工件的冷却,加速成型。

17.3、设置有嵌入孔、石棉保温板和拉环,在倒入原料冷却前,在嵌入孔内部加入石棉保温板,以防止在成型前冷却过快而导致的成型不均匀状况,成型后再除去石棉保温板,配合隔离降温组件,迅速降温,提高成型效率。

附图说明

18.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

19.在附图中:

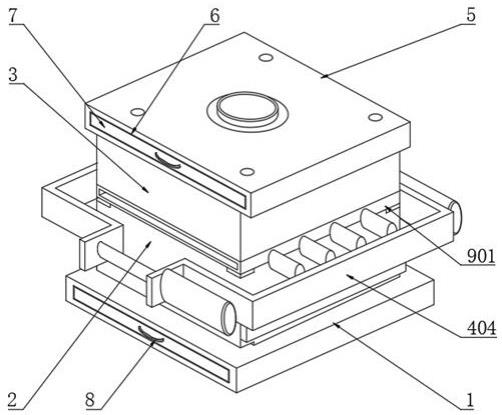

20.图1是本实用新型的结构示意图;

21.图2是本实用新型成型脱模组件的结构示意图;

22.图3是本实用新型引水铜管的安装结构示意图;

23.图4是本实用新型隔离降温组件的结构示意图;

24.图中标号:1、底板;2、下模;3、上模;

25.4、成型脱模组件;401、柱塞腔;402、导向密封槽;403、顶柱;404、u型架;405、气缸;406、引水孔;407、引水铜管;408、集水盒;409、集水孔;

26.5、顶板;6、嵌入孔;7、石棉保温板;8、拉环;

27.9、隔离降温组件;901、分隔板;902、定位片;903、定位槽;904、柱塞孔;905、散热孔;906、密封条。

具体实施方式

28.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

29.实施例:如图1

‑

4所示,本实用新型提供一种泵柱塞的高效模具装置技术方案,包括底板1,底板1顶面安装有下模2,下模2顶端通过导柱安装有上模3,上模3和下模2之间位置处设置有成型脱模组件4,成型脱模组件4包括柱塞腔401、导向密封槽402、顶柱403、u型架404、气缸405、引水孔406、引水铜管407、集水盒408和集水孔409;

30.若干柱塞腔401分别开设于上模3和下模2相对的面,上模3靠近柱塞腔401端部位置处开设有导向密封槽402,导向密封槽402内部滑动安装有有顶柱403,导向密封槽402契合顶柱403,气缸405处于最短工作长度时,顶柱403端部和柱塞腔401内壁平齐,便于顶柱403沿着封闭导向密封槽402滑动,位于下模2同一侧的若干顶柱403均焊接于u型架404内

壁,两个u型架404两端均通过气缸405相连,u型架404两端均焊接有固定块,气缸405推杆端贯穿固定块,便于安装气缸405,下模2侧面均匀开设有引水孔406,相邻引水孔406的间距等于相邻导向密封槽402的间距,引水孔406和导向密封槽402一一对应,便于通过引水孔406向导向密封槽402内部注入冷却水,引水孔406顶端和导向密封槽402底端连通,引水孔406一端镶嵌有引水铜管407,下模2一侧的若干引水铜管407均贯穿集水盒408顶端,集水盒408顶面一端开设有集水孔409。

31.上模3顶面安装有顶板5,底板1和顶板5中部均开设有嵌入孔6,嵌入孔6两端均滑动安装有石棉保温板7,石棉保温板7侧面中部安装有拉环8。

32.上模3和下模2之间位置处设置有隔离降温组件9,隔离降温组件9包括分隔板901、定位片902、定位槽903、柱塞孔904、散热孔905和密封条906;

33.分隔板901放置于上模3和下模2之间,分隔板901侧面和上模3和下模2相对应的侧面均平齐,便于安装分隔板901,分隔板901底面四角位置处均焊接有定位片902,下模2顶面对应定位片902处开设有定位槽903,分隔板901顶面对应柱塞腔401处开设有柱塞孔904,分隔板901中部开设有散热孔905,散热孔905两端均铰接有密封条906。

34.本实用新型的工作原理及使用流程:底板1、下模2、分隔板901、上模3和顶板5依次组合成型,再注入熔融的原料进行成型,在成型过程中,在倒入原料冷却前,在嵌入孔6内部加入石棉保温板7,以防止在成型前冷却过快而导致的成型不均匀状况;

35.在成型后,下模2和上模3暂时不脱离,通过气缸405拉动u型架404,两个u型架404相互远离,此时顶柱403在导向密封槽402内部滑动,直至顶柱403顶端超过引水孔406,此时柱塞腔401内部体积变大,气压变小,因柱塞腔401内部为负压状态,集水盒408内部的水和部分空气会通过引水铜管407进入引水孔406和导向密封槽402,再进入柱塞腔401内部,此时柱塞腔401内部内部温度较高,水会汽化为水蒸汽,增大气压,再次启动气缸405,拉动两个u型架404相互靠近,再利用顶柱403顶端靠近柱塞腔401内部挤压气体,汽化的水和少量空气进入工件和柱塞腔401内壁,使得工件和柱塞腔401分离,方便脱模的同时防止工件外侧产生凹陷,良品率和加工效率更高;

36.成型后需要进行降温,加速成型时,打开散热孔905处的密封条906,因散热孔905内部温度高,空气密度低,容易与外界空气进行交换,从而加速工件的冷却,加速成型,再拉动拉环8除去石棉保温板7,配合隔离降温组件9,迅速降温,提高成型效率。

37.最后应说明的是:以上所述仅为本实用新型的优选实例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1