注塑模具超大角度斜顶脱倒扣机构的制作方法

1.本实用新型涉及注塑模具领域,更具体的说涉及注塑模具超大角度斜顶脱倒扣机构。

背景技术:

2.一些塑料件由于装配的需要通常会把安装孔或狗窝的角度做大,因此不可以按传统的直接设计斜顶或滑块。通常我们会做型芯抽芯或型芯小开模,抽芯需要用油缸驱动抽芯滑块,跟随产品倒拔角度脱离倒扣.使产品脱离,而小开模需要用外拉钩和内置弹簧使型芯和型芯垫板开挡一段距离,使产品脱离倒扣,从而完成产品顶出,取件。该类结构存在的缺点是:一、使用油缸抽芯,会增加模具的成本;二、用小开模模具机构繁琐,弹簧容易卡死,造成模具损坏。因此,急需设计一种注塑模具超大角度斜顶脱倒扣机构,以满足倒扣注塑件的脱模。

技术实现要素:

3.针对现有技术的不足之处本实用新型提供注塑模具超大角度斜顶脱倒扣机构,本实用新型的注塑模具超大角度斜顶脱倒扣机构通过顶杆配合斜顶杆一起将注塑件顶出,其中斜顶杆倾斜顶出,并且通过交叉杆、滑座和滑块的配合动作使其顶出速度较顶杆顶出速度不同,从而能够实现倒扣产品的脱模;该机构能够简化模具结构,降低模具制造成本,提高生产效率。

4.本实用新型的具体技术方案如下,注塑模具超大角度斜顶脱倒扣机构,包括上复板和下复板,所述上复板下方连接热流道板,所述热流道板下方连接有型腔,所述下复板上连接有模脚,所述模脚上连接有型芯,所述型芯与所述下复板之间设置上顶针板、下顶针板以及斜顶脱倒扣组件;所述斜顶脱倒扣组件包括顶杆以及斜顶杆,所述顶杆竖直安装,所述斜顶杆倾斜安装且在所述上顶针板和所述下顶针板向上移动时相对所述顶杆具备不同的顶出速度。

5.由此,所述斜顶杆能够倾斜顶出,并且顶出速度较所述顶杆顶出速度不同,从而更有利于倒扣产品脱模。

6.作为本实用新型的优选,所述顶杆下端与所述上顶针板固接,上端穿过所述型芯后与注塑件底部相抵。

7.由此,所述上顶针板向上顶起时,能够带动所述顶杆向上将产品顶起脱模。

8.作为本实用新型的优选,所述斜顶脱倒扣组件还包括滑座、滑块、交叉杆,所述滑座安装在所述上顶针板板面的开口内与所述下顶针板之间滑动连接,所述滑块与所述滑座之间滑动连接,所述交叉杆倾斜穿过所述滑座连接于所述下复板和所述型芯下表面之间,且倾斜角度与所述斜顶杆倾斜方向相反。

9.由此,所述滑座能够在所述下顶针板上滑动,所述滑块能够在所述滑座上相对滑动,从而实现所述滑座能够在所述交叉杆的倾斜路径的导向下横向滑动,所述滑块能够根

据斜顶杆的倾斜路径相对所述滑座反向滑动,实现所述斜顶杆的倾斜顶出的动作。

10.作为本实用新型的优选,所述滑座设有上下贯穿且与所述交叉杆倾斜延伸方向相同的导向孔,所述交叉杆与所述导向孔之间间隙配合。

11.由此,所述滑座能够在所述交叉杆的导向作用下横向滑动。

12.作为本实用新型的优选,所述滑座下部设有第一滑动棱边,所述下顶针板上安装有压条,所述滑座通过所述压条将所述第一滑动棱边与所述下顶针板压合仅保留滑动的自由度。

13.由此,所述滑座能够在所述下顶针板上沿所述第一滑动棱边延伸方向滑动。

14.作为本实用新型的优选,所述滑座上部开设有倾斜滑槽,所述滑块下部设有第二滑动棱边,所述第二滑动棱边嵌入所述倾斜滑槽内卡合滑动连接。

15.由此,所述滑块能够相对所述滑座沿所述倾斜滑槽延伸方向滑动。

16.作为本实用新型的优选,所述倾斜滑槽延伸方向与所述滑座在所述下顶针板上滑动方向呈夹角,夹角角度不超过30

°

。

17.由此,所述滑块在所述滑座上滑动时,具备竖直方向的位移,使所述斜顶杆相对所述顶杆具备不同的顶出速度。

18.作为本实用新型的优选,所述滑块上端设有斜顶杆插孔,所述斜顶杆下端安装于所述斜顶杆插孔内。

19.由此,所述斜顶杆下端能够稳定固定在所述滑块上。

20.作为本实用新型的优选,所述斜顶杆上端穿过所述型芯后与斜顶块下端铰接,所述斜顶块上端与注塑件底部相抵。

21.由此,所述斜顶块与所述斜顶杆铰接能够使其具备旋转调整空间,保证所述斜顶块上端面始终与注塑件底部紧贴,使产品的脱模更加稳定。

22.作为本实用新型的优选,所述型芯在所述斜顶杆穿过的内孔内安装有斜顶导滑套,所述斜顶杆外圆与所述斜顶导滑套内孔之间相抵配合。

23.由此,通过所述斜顶导滑套的作用能够减小所述斜顶杆的摩擦力,使其顶出更加顺畅,并且能够较少磨损,延长模具的使用寿命。

24.综上所述,本实用新型具有以下有益效果:

25.本实用新型的注塑模具超大角度斜顶脱倒扣机构通过顶杆配合斜顶杆一起将注塑件顶出,其中斜顶杆倾斜顶出,并且通过交叉杆、滑座和滑块的配合动作使其顶出速度较顶杆顶出速度不同,从而能够实现倒扣产品的脱模;该机构能够简化模具结构,降低模具制造成本,提高生产效率。

附图说明

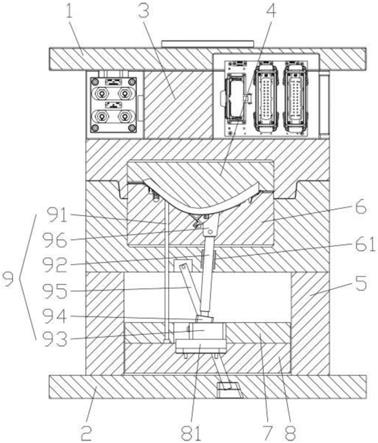

26.图1为本实用新型注塑模具超大角度斜顶脱倒扣机构合模状态的结构示意图;

27.图2为本实用新型注塑模具超大角度斜顶脱倒扣机构开模状态的结构示意图;

28.图3为本实用新型注塑模具超大角度斜顶脱倒扣机构脱模后的结构示意图;

29.图4为本实用新型注塑模具超大角度斜顶脱倒扣机构滑座和滑块配合的结构示意图;

30.图中,1

‑

上复板、2

‑

下复板、3

‑

热流道板、4

‑

型腔、5

‑

模脚、6

‑

型芯、61

‑

斜顶导滑套、

7

‑

上顶针板、8

‑

下顶针板、81

‑

压条、9

‑

斜顶脱倒扣组件、91

‑

顶杆、92

‑

斜顶杆、93

‑

滑座、931

‑

导向孔、932

‑

第一滑动棱边、933

‑

倾斜滑槽、94

‑

滑块、941

‑

第二滑动棱边、942

‑

斜顶杆插孔、95

‑

交叉杆、96

‑

斜顶块。

具体实施方式

31.下面将结合附图,通过具体实施例对本实用新型作进一步说明。

32.如图1、图2、图3,注塑模具超大角度斜顶脱倒扣机构,包括上复板1和下复板2,上复板1下方连接热流道板3,热流道板3下方连接有型腔4,下复板2上连接有模脚5,模脚5上连接有型芯6,型芯6与下复板2之间设置上顶针板7、下顶针板8以及斜顶脱倒扣组件9;斜顶脱倒扣组件9包括顶杆91以及斜顶杆92,顶杆91竖直安装,斜顶杆92倾斜安装且在上顶针板7和下顶针板8向上移动时相对顶杆91具备不同的顶出速度。

33.由此,斜顶杆92能够倾斜顶出,并且顶出速度较顶杆91顶出速度不同,从而更有利于倒扣产品脱模。

34.如图1、图2、图3,顶杆91下端与上顶针板7固接,上端穿过型芯6后与注塑件底部相抵。

35.由此,上顶针板7向上顶起时,能够带动顶杆91向上将产品顶起脱模。

36.如图1、图2、图3,斜顶脱倒扣组件9还包括滑座93、滑块94、交叉杆95,滑座93安装在上顶针板7板面的开口内与下顶针板8之间滑动连接,滑块94与滑座93之间滑动连接,交叉杆95倾斜穿过滑座93连接于下复板2和型芯6下表面之间,且倾斜角度与斜顶杆92倾斜方向相反。

37.由此,滑座93能够在下顶针板8上滑动,滑块94能够在滑座93上相对滑动,从而实现滑座93能够在交叉杆95的倾斜路径的导向下横向滑动,滑块94能够根据斜顶杆92的倾斜路径相对滑座93反向滑动,实现斜顶杆92的倾斜顶出的动作。

38.如图1、图2、图3、图4,滑座93设有上下贯穿且与交叉杆95倾斜延伸方向相同的导向孔931,交叉杆95与导向孔931之间间隙配合。

39.由此,滑座93能够在交叉杆95的导向作用下横向滑动。

40.如图1、图2、图3、图4,滑座93下部设有第一滑动棱边932,下顶针板8上安装有压条81,滑座93通过压条81将第一滑动棱边932与下顶针板8压合仅保留滑动的自由度。

41.由此,滑座93能够在下顶针板8上沿第一滑动棱边932延伸方向滑动。

42.如图1、图2、图3、图4,滑座93上部开设有倾斜滑槽933,滑块94下部设有第二滑动棱边941,第二滑动棱边941嵌入倾斜滑槽933内卡合滑动连接。

43.由此,滑块94能够相对滑座93沿倾斜滑槽933延伸方向滑动。

44.如图1、图2、图3、图4,倾斜滑槽933延伸方向与滑座93在下顶针板8上滑动方向呈夹角,夹角角度不超过30

°

。

45.由此,滑块94在滑座93上滑动时,具备竖直方向的位移,使斜顶杆92相对顶杆91具备不同的顶出速度。

46.如图1、图2、图3、图4,滑块94上端设有斜顶杆插孔942,斜顶杆92下端安装于斜顶杆插孔942内。

47.由此,斜顶杆92下端能够稳定固定在滑块94上。

48.如图1、图2、图3,斜顶杆92上端穿过型芯6后与斜顶块96下端铰接,斜顶块96上端与注塑件底部相抵。

49.由此,斜顶块96与斜顶杆92铰接能够使其具备旋转调整空间,保证斜顶块96上端面始终与注塑件底部紧贴,使产品的脱模更加稳定。

50.如图1、图2、图3,型芯6在斜顶杆92穿过的内孔内安装有斜顶导滑套61,斜顶杆92外圆与斜顶导滑套61内孔之间相抵配合。

51.由此,通过斜顶导滑套61的作用能够减小斜顶杆92的摩擦力,使其顶出更加顺畅,并且能够较少磨损,延长模具的使用寿命。

52.上面所述的实施例仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的构思和范围进行限定。在不脱离本实用新型设计构思的前提下,本领域普通人员对本实用新型的技术方案做出的各种变型和改进,均应落入到本实用新型的保护范围,本实用新型请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1