一种发泡装置的制作方法

1.本实用新型涉及一种发泡装置,属于机械技术领域。

背景技术:

2.通过发泡的技术手段在聚合物中导入大量气泡,可以实现减少材料用量和产品轻量化的目的。此外,选择不同的聚合物材料和不同的泡孔结构,包括泡孔密度,泡孔尺寸,开/闭孔结构等,还可赋予发泡制品许多功能化特性,如特殊的压缩行为,光反射特性,隔热特性、阻尼特性等。

3.传统的发泡过程,从发泡体积是否受限上分类,基本可以分为两类,即在模具内的受限膨胀发泡和无模具的自由膨胀发泡。在模具内的受限膨胀发泡,即将浸有发泡剂气体的、处于高温高压状态的聚合物熔体注射入模具,在充模过程中,由于压力降低,聚合物熔体发生膨胀,充满整个型腔,随后冷却定型,得到形状和模具型腔相同的发泡体。模具内膨胀发泡存在模具成本较高的普遍问题,例如,对于鞋中底行业而言,同一款鞋有多个尺码,往往需要多套不同的发泡模具。此外,模具的升温、冷却耗费的能耗也比较大。

4.而无模具的自由膨胀发泡,即将通过快速打开模具或快速降低环境压力,使得浸有发泡剂气体的、处于高温高压状态的聚合物胚体快速膨胀。无模具的自由膨胀发泡无需模具,因此,其成本较在模具内的受限膨胀发泡明显降低,但是,无模具的自由膨胀发泡存在发泡倍率难以精确控制的问题,这大大限制了其进一步应用。亟需找到一种可精确控制发泡倍率的无模发泡装置。

技术实现要素:

5.为解决上述问题,本实用新型提供了一种发泡装置,所述发泡装置包括发泡容器,用于向发泡容器中通入高温气体的第一进气阀,用于向发泡容器中通入低温气体的第二进气阀,用于给发泡容器泄压的排气阀,以及用于控制发泡容器内压力的背压阀;

6.或者,所述发泡装置包括发泡容器,用于向发泡容器中通入高温气体的第一进气阀,用于给发泡容器泄压的排气阀,以及用于控制发泡容器内压力的背压阀。

7.在本实用新型的一种实施方式中,所述发泡装置包括还包括控制系统,所述控制系统通过控制第一进气阀和/或第二进气阀控制发泡容器中的温度,和/或,通过控制排气阀和/或背压阀控制发泡容器中的压力。

8.在本实用新型的一种实施方式中,所述控制系统还用于显示发泡容器中的温度和/或压力。

9.本实用新型技术方案,具有如下优点:

10.本实用新型提供了一种发泡装置,所述发泡装置包括发泡容器,用于向发泡容器中通入高温气体的第一进气阀,用于向发泡容器中通入低温气体的第二进气阀,用于给发泡容器泄压的排气阀,以及用于控制发泡容器内压力的背压阀,或者,所述发泡装置包括发泡容器,用于向发泡容器中通入高温气体的第一进气阀,用于给发泡容器泄压的排气阀,以

及用于控制发泡容器内压力的背压阀;使用此装置对发泡胚体进行无模发泡时,可根据目标发泡倍率控制发泡胚体的最终发泡倍率,且目标发泡倍率和最终发泡倍率之间的差值在5%以内,较为精确。

11.进一步地,所述发泡装置还包括还包括控制系统,所述控制系统通过控制第一进气阀和/或第二进气阀控制发泡容器中的温度,和/或,通过控制排气阀和/或背压阀控制发泡容器中的压力;控制系统的设置大大增加了此装置的智能化程度和精确度。

12.更进一步地,所述控制系统还用于显示发泡容器中的温度和/或压力;控制系统的设置大大增加了此装置的可视化程度。

附图说明

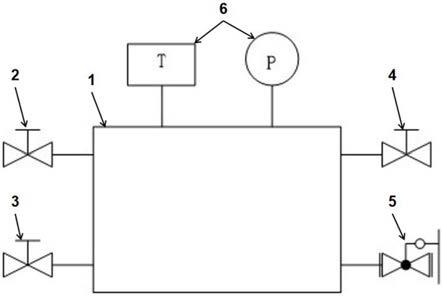

13.图1:本实用新型发泡装置的一种实施方式的整体结构示意图。

14.图2:pp的生长时间与环境压力、泡孔半径计算曲线。

15.图3:ps的生长时间与环境压力、泡孔半径计算曲线。

16.图1中,发泡容器1、第一进气阀2、第二进气阀3、排气阀4、背压阀5和控制系统6。

具体实施方式

17.下面结合具体实施例和附图,对本实用新型进行进一步的阐述。

18.实施例1

19.本实施例提供了一种可精确控制发泡倍率的发泡方法,包括如下步骤:

20.步骤一:将发泡胚体放入发泡容器中;

21.步骤二:将发泡剂气体通入发泡容器中,使得发泡剂气体溶解到发泡胚体中;

22.步骤三:根据目标发泡倍率x,计算环境压力p;

23.步骤四:待发泡剂气体在发泡胚体中达到溶解平衡后,将发泡容器中的压力泄压至环境压力p,使得发泡胚体膨胀发泡,得到发泡体;

24.步骤五:泄压至环境压力p后,在环境压力p下,将冷空气通入发泡容器中,使得发泡体冷却定型,得到发泡成品;

25.所述发泡容器中的温度为发泡温度t;

26.所述环境压力p的计算方法如下:

27.基于气泡的动量守恒:

28.根据公式计算得到发泡胚体的黏度η;式中,λ为发泡胚体的特征松弛时间,g为发泡胚体的刚性模量;

29.根据公式y=r

3-r3计算得到变换的拉格朗日坐标y;式中,r为泡孔的预设平均半径,其初始取值为r

b0

~s0中的任意值,其中,r

b0

为发泡胚体的初始泡孔半径,s0为发泡胚体的初始壳层半径;

30.根据公式计算得到泡孔壁在r方向的应

力分量τ

rr

,并且,根据公式计算得到泡孔壁在θ方向的应力分量τ

θθ

;式中,t”为气泡生长时间,其初始取值为最小时间步进0.001秒;

31.根据公式t=t”+t’计算得到泄压时间t;式中,t’为气泡成核时刻;气泡成核时刻t’通过不同发泡胚体在不同压力下的发泡实验观察而得;

32.根据公式ps=p

0-wt计算得到泄压开始后t时刻的发泡容器内的系统气压ps;式中,w为泄压速率,p0为泄压前发泡容器内的系统压力;

33.根据公式计算得到泡孔压力的第一估值p1;式中,γ为发泡胚体在发泡剂气体中的表面张力,rs为壳层半径,其初始取值为s0;

34.基于气泡壁表面的质量守恒:

35.根据公式计算得到泡孔压力的第二估值p2;式中,d为发泡剂气体的扩散系数,为发泡剂气体的理想气体常数,c为发泡胚体表面处的发泡剂气体浓度,kh为发泡剂气体在发泡胚体中的亨利常数;

36.根据公式a1=(p

1-p2)/p1计算得到阈值a1,若a1≥0.001,则调整泡孔预设平均半径r和壳层半径rs的取值以重复阈值a1的计算直至a1《0.001,得到满足a1《0.001的泡孔预设平均半径r;所述壳层半径rs的取值根据调整后的泡孔预设平均半径r的取值计算,计算公式为r

s2

=(s

02-r

b02

)+r2;

37.根据公式计算得到溶解在发泡胚体内的发泡剂气体浓度式中,v

lo

为发泡胚体的实心体积,co为达到溶解平衡时发泡胚体内的发泡剂气体浓度,t’为气泡成核时刻,pd为气泡内压力,rg为发泡剂气体的理想气体常数;

38.根据公式计算得到气泡成核速率j(t);式中,f0和f为气泡成核速率的回归因子,na为阿伏伽德罗常数,kb为玻尔兹曼常数,mw为发泡剂气体的分子量,γ为发泡胚体的界面张力,kh为发泡剂气体在发泡胚体中的亨利常数,t为发泡温度,pc(t)为泄压开始后t时刻的发泡容器内的系统气压,其初始取值为泄压前发泡容器内的系统压力p0;

39.根据公式x=vf/v

solid

计算得到发泡体的体积vf;式中,v

solid

为发泡胚体的体积;

40.根据公式和vf=v

solid

+n*v

cell

计算得到发泡胚体内泡孔的平均体积v

cell

;式中,n为泡孔数量,j(t’)为气泡成核速率,t’为气泡成核时刻;

41.根据公式计算得到泡孔的平均半径re;

42.根据公式a2=(r

e-r)/re计算得到阈值a2,若a2≥0.001,则调整气泡生长时间t”以重复阈值a2的计算直至a2《0.001,得到满足a2《0.001的系统气压ps,此系统气压ps的值即为环境压力p的值。

43.具体的,公式的获得过程如下:

44.基于质量守恒方程所述质量守恒方程的初始条件和边界条件为c|

r,t

″

=0=c0、和c|

r=r,t

″

=khp2;式中,t为泄压时间;

45.基于初始条件和边界条件,所述质量守恒方程可简化为式中,kh为发泡剂气体在发泡胚体中的亨利常数;

46.忽略对流项,并且通过对假设的多项式进行积分来简化方程,则所述质量守恒方程可简化为公式

47.作为优选,所述泡孔预设平均半径r的调整方法为:增大泡孔预设平均半径r的取值。

48.作为优选,所述泡孔预设平均半径r的调整方法为:再次取r

b0

~s0中的任意值,且每次调整,泡孔预设平均半径r的后一次取值均大于其前一次取值。

49.作为优选,所述气泡生长时间t”的调整方法为:增大气泡生长时间t”。

50.作为优选,所述气泡生长时间t”的调整方法为:使气泡生长时间t”的取值以每次0.001秒的幅度递增。

51.作为优选,所述泄压速率w的取值范围为10~1000mpa/s。

52.作为优选,所述泄压速率w的取值范围为100~200mpa/s。

53.作为优选,所述发泡胚体为半结晶聚合物或无定型聚合物;

54.当发泡胚体为半结晶聚合物时,所述发泡温度t=t

m-(0~20℃);

55.式中,tm为半结晶聚合物的熔化温度;

56.当发泡胚体为半结晶聚合物以外的其他聚合物时,所述发泡温度t=tg+(0~100℃);

57.式中,tg为无定型聚合物的玻璃化温度。

58.作为优选,当发泡胚体为半结晶聚合物时,所述发泡温度t=t

m-5℃;当发泡胚体为半结晶聚合物以外的其他聚合物时,所述发泡温度t=tg+20℃。

59.作为优选,所述半结晶聚合物为聚丙烯(pp)、聚乳酸(pla)、聚乙烯(pe)、聚丁烯(pb)、热塑性聚氨酯弹性体(tpu)、热塑性聚酯弹性体(tpee)、热塑性尼龙弹性体(tpae)、聚己二酰己二胺(pa66)或聚十二内酰胺(pa12)中的一种或一种以上。

60.作为优选,所述无定型聚合物为聚苯醚(ppo)、聚碳酸酯(pc)、聚苯乙烯(pc)或聚甲基丙烯酸甲酯(pmma)中的一种或一种以上。

61.作为优选,所述发泡剂气体为n2或co2中的一种或一种以上。

62.实施例2

63.本实施例提供了用于实现实施例1所述方法的发泡装置,所述发泡装置包括发泡容器1,用于向发泡容器1中通入高温气体的第一进气阀2,用于向发泡容器1中通入低温气体的第二进气阀3,用于给发泡容器1泄压的排气阀4,以及用于控制发泡容器1内压力的背压阀5;

64.或者,所述发泡装置包括发泡容器1,用于向发泡容器1中通入高温气体的第一进气阀2,用于给发泡容器1泄压的排气阀4,以及用于控制发泡容器1内压力的背压阀5。

65.作为优选,所述发泡装置包括还包括控制系统6,所述控制系统6通过控制第一进气阀2和/或第二进气阀3控制发泡容器1中的温度,和/或,通过控制排气阀4和/或背压阀5控制发泡容器1中的压力。

66.作为优选,所述控制系统6还用于显示发泡容器1中的温度和/或压力。

67.实施例3

68.本实施例提供了实施例1所述方法在制备发泡制品中的应用,所述应用以长100mm*宽100mm*厚10mm的pp(聚丙烯)实心板材为发泡胚体(pp实心板材的基本数据见表1,参考文献“yichong c.evaluation of lldpe/ldpe blend foamability by in situ rheological measurements and bubble growth simulations[j].chemical engineering science.2018(192):488-498”),设定目标发泡倍率x=20、发泡温度t=145℃(tm=155℃)、泄压前发泡容器内的系统压力p0=15mpa、泄压速率w=100mpa/s,具体制备过程包括如下步骤:

[0069]

步骤一:将实施例2所述发泡装置预热至145℃后,将长100mm*宽100mm*厚10mm的pp实心板材悬挂在预热好的发泡装置中;

[0070]

步骤二:打开第一进气阀,通过第一进气阀将预热至145℃的co2通入发泡容器中直至发泡容器中的压力达15mpa,使得co2在高温高压下溶解到pp实心板材中;

[0071]

步骤三:根据目标发泡倍率,计算得到可将pp实心板材膨胀至目标发泡倍率的环境压力p=1.8mpa;

[0072]

步骤四:待co2在pp实心板材中达到溶解平衡后,打开排气阀,将发泡容器中的压力在100mpa/s的泄压速率下泄压至1.8mpa,使得发泡胚体膨胀发泡,得到发泡体;

[0073]

步骤五:泄压至1.8mpa后,打开背压阀和第二进气阀,设定背压阀的压力为1.8mpa,并且,通过第二进气阀将冷空气通入发泡容器中,使得发泡体在稳定的1.8mpa下冷却定型,得到发泡成品;

[0074]

或者,步骤五:泄压至1.8mpa后,打开背压阀,设定背压阀的压力为1.8mpa,并且,将发泡容器放入冷却仓中,使得发泡体在稳定的1.8mpa下冷却定型,得到发泡成品;

[0075]

所述环境压力p的计算方法如下:

[0076]

成核速率:

[0077][0078]

成核时间t

′

为0.01s,成核数量为:

[0079]

n=j(t

′

)

×

t

′

=1.676

×

10

14

×

0.01=1.676

×

10

12

个/m3[0080]

平均泡孔体积为:

[0081][0082]

平均孔径为:

[0083][0084]

s0为:

[0085][0086]

设泡孔生长阶段时间步长为0.001s,当r为3.433μm时,p1、p2为:

[0087]

p1=15.346mpa,p2=15.342mpa

[0088]

阈值a1:

[0089][0090]

满足收敛条件,调整rs:

[0091][0092]

计算下一时间步长时的r值,直至r值满足:

[0093][0094]

当计算至0.164s时,r值为51.369μm,此时阈值a2:

[0095][0096]

此时,环境压力为1.8mpa。生长时间与环境压力、泡孔半径计算曲线如图2。

[0097]

通过密度测量仪测定制备得到的发泡成品的密度ρf,并且,通过公式x=ρ

solid

/ρf计算制备得到的发泡成品的最终发泡倍率;式中,ρ

solid

为发泡胚体pp的密度,为0.92g/cm3。

[0098]

计算结果如下:最终发泡倍率为19.4倍,与目标发泡倍率之间的差值仅有3%。

[0099]

表1 pp的基本数据

[0100][0101]

实施例4

[0102]

本实施例提供了实施例1所述方法在制备发泡制品中的应用,所述应用以长为100mm,直径为10mm的ps(聚苯乙烯)实心棒材为发泡胚体(ps实心棒材的基本数据见表2,参考文献“royer j r,gayy j,desimone j m,et al.high-pressure rheology of polystyrene melts plasticized with co2:experimental measurement and predictive scaling relationships[j].journal of polymer science part b:polymer physics,2000,38(23):3168-3180.”),设定目标发泡倍率x=10、发泡温度t=150℃(tg=100℃)、泄压前发泡容器内的系统压力p0=15mpa、泄压速率w=200mpa/s,具体制备过程包括如下步骤:

[0103]

步骤一:将实施例2所述发泡装置预热至150℃后,将长为100mm,直径为10mm的ps实心棒材悬挂在预热好的发泡装置中;

[0104]

步骤二:打开第一进气阀,通过第一进气阀将预热至150℃的co2通入发泡容器中直至发泡容器中的压力达15mpa,使得co2在高温高压下溶解到ps实心棒材中;

[0105]

步骤三:根据目标发泡倍率,计算得到可将ps实心棒材膨胀至目标发泡倍率的环

境压力p=1.6mpa;

[0106]

步骤四:待co2在ps实心棒材中达到溶解平衡后,打开排气阀,将发泡容器中的压力在200mpa/s的泄压速率下泄压至1.6mpa,使得发泡胚体膨胀发泡,得到发泡体;

[0107]

步骤五:泄压至1.6mpa后,打开背压阀和第二进气阀,设定背压阀的压力为1.6mpa,并且,通过第二进气阀将冷空气通入发泡容器中,使得发泡体在稳定的1.6mpa下冷却定型,得到发泡成品;

[0108]

或者,步骤五:泄压至1.6mpa后,打开背压阀,设定背压阀的压力为1.6mpa,并且,将发泡容器放入冷却仓中,使得发泡体在稳定的1.6mpa下冷却定型,得到发泡成品;

[0109]

所述环境压力p的计算方法如下:

[0110]

成核速率:

[0111][0112]

成核时间t

′

为0.01s,成核数量为:

[0113]

n=j(t

′

)

×

t

′

=1.142

×

10

16

×

0.01=1.142

×

10

14

个/m3[0114]

平均泡孔体积为:

[0115][0116]

平均孔径为:

[0117][0118]

s0为:

[0119][0120]

设泡孔生长阶段时间步长为0.001s,当r为2.450μm时,p1、p2为:

[0121]

p1=10.241mpa,p2=10.243mpa

[0122]

阈值a1:

[0123]

[0124]

满足收敛条件,调整rs:

[0125][0126]

计算下一时间步长时的r值,直至r值满足:

[0127][0128]

当计算至0.164s时,r值为12.336μm,此时阈值a2:

[0129][0130]

此时,环境压力为1.6mpa。生长时间与环境压力、泡孔半径计算曲线如图3。

[0131]

通过密度测量仪测定制备得到的发泡成品的密度ρf,并且,通过公式x=ρ

solid

/ρf计算制备得到的发泡成品的最终发泡倍率;式中,ρ

solid

为发泡胚体ps的密度,为1.05g/cm3。

[0132]

计算结果如下:最终发泡倍率为10.2倍,与目标发泡倍率之间的差值仅有2%。

[0133]

表2 ps的基本数据

[0134][0135]

综合实施例3-4的结果可知,使用实施例1所述方法对发泡胚体进行无模发泡时,可根据目标发泡倍率精确控制发泡胚体的最终发泡倍率,且目标发泡倍率和最终发泡倍率之间的差值在5%以内,较为精确。

[0136]

虽然本实用新型已以较佳实施例公开如上,但其并非用以限定本实用新型,任何

熟悉此技术的人,在不脱离本实用新型的精神和范围内,都可做各种的改动与修饰,因此本实用新型的保护范围应该以权利要求书所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1