一种连续纤维混料喷嘴、分散混入挤出装置及3D打印机的制作方法

一种连续纤维混料喷嘴、分散混入挤出装置及3d打印机

技术领域

1.本实用新型涉及连续纤维3d打印装置技术领域。

背景技术:

2.fdm3d技术已经诞生很多年,但受限于材料本身,所生产的产品无法应对较高强度要求的使用场景。传统的纤维增强3d打印材料是将短切纤维混入到母料中,但因为短切纤维是离散和不连续的,且长度有限,所提供的强度增益并不是很大,所以仍不能满足高强度需求。

3.为此,又诞生了连续纤维打印技术,将3d打印材料熔融作为粘接剂把纤维粘附在一起。在这样的打印件中纤维平稳地分布载荷,是一种非常坚固且质地轻的复合材料,能极大增强产品的结构强度。常规的连续纤维3d打印是将熔融堆积材料均匀地附着在连续纤维之上,纤维材料和打印材料层叠,纤维材料上下相邻的打印材料不能很好的融合,在受力时有开裂的可能。

技术实现要素:

4.本实用新型的目的就是解决现有技术中存在的上述不足,提供一种应用于连续纤维3d打印的混料喷嘴,能将增强纤维束丝在打印材料中连续、均匀的布置后挤出。

5.为达上述目的,本实用新型采取的技术方案如下:

6.一种连续纤维混料喷嘴,包括喷嘴和送丝管,所述的喷嘴含有熔融流道、丝管通道和混料腔,所述的熔融流道与混料腔连通,用于导入挤出材料;所述的送丝管设于丝管通道内,其导丝口与喷嘴的外部连通。

7.进一步,所述的丝管通道有多个,各自独立且均匀的分布于喷嘴上部;优选1

‑

16个。相应的,所述的送丝管设有多个,分别设于丝管通道内,送丝管与丝管通道接触处密封。

8.进一步,所述的送丝管的出丝口与喷嘴的出料口水平高差为

‑

6~6mm;更进一步,其水平高差为0~6mm,送丝管的出丝口设于混料腔内。

9.进一步,所述的送丝管内径1

‑

3mm,壁厚0.1

‑

2mm。

10.进一步,所述的熔融流道与混料腔为l型一体化通道。工作时,熔融流道与3d打印挤出机的喷嘴出料口连通,导入挤出材料到混料腔与连续纤维丝混融后一起从喷嘴挤出。

11.本实用新型还提供一种连续纤维分散混入挤出装置,包括本专利的连续纤维混料喷嘴、挤出机和纤维丝供料盘,所述的纤维丝供料盘设于送丝管的上方,用于向各送丝管内导入纤维丝;所述的挤出机与连续纤维混料喷嘴连接,用于向熔融流道内输入挤出材料。

12.进一步,所述的挤出机包括驱动装置、挤出螺杆、挤出喷嘴、料斗、料筒和加热圈,所述的挤出螺杆设于料筒内,所述的料斗的出料口与料筒的进料口连通,所述的驱动装置与挤出螺杆连接,所述的挤出喷嘴与料筒的出料口连通,所述的加热圈设于料筒侧壁。

13.所述的挤出喷嘴与连续纤维混料喷嘴的熔融流道连通,打印材料受加热圈加热融化后被挤出螺杆压缩挤出料筒,到达挤出喷嘴后进入熔融流道,然后进入混料腔。

14.进一步,所述的纤维丝供料盘包括料盘支架、从动轮、主动轮、电机和转动带,所述的从动轮、主动轮和电机分别设于料盘支架上,所述的转动带套设于从动轮和主动轮上,所述的电机用于驱动主动轮,所述的从动轮用于安置纤维丝盘。

15.工作时,纤维丝盘在从动轮的带动下连续下放纤维丝到送丝管,各束纤维丝从各自的送丝管出口出来即被混料腔内的熔融挤出材料包裹,并在挤出力及拖拽力的作用下,不断从送丝管中抽出,增强纤维束丝均匀的分散到连续纤维混料喷嘴的出料口,即3d打印挤出材料的截面。

16.进一步,所述的从动轮设有多个,其数量等于或大于送丝管的个数。每个从动轮同时套设于一根转动带内,与主动轮同步旋转。更进一步,所述的电机为步进电机,可根据挤出机挤出量及打印速度调整转速。

17.进一步,所述的纤维丝供料盘包括纤维丝盘。

18.本实用新型的有益效果:

19.本实用新型提供的连续纤维分散混料喷嘴和挤出机,能将增强纤维束丝连续均匀的分散布置在打印材料中,有效增加了连续纤维3d打印的成型强度,且解决了现有融合技术中存在的开裂风险,极大增强了3d打印构件的强度。

20.另外,本实用新型还能根据挤出量及打印速度调整纤维丝的送丝速度。

21.下面结合附图对本实用新型的具体实施方式举例说明:

附图说明

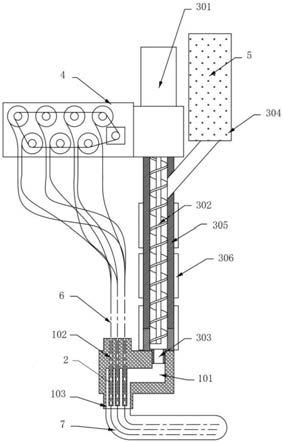

22.图1为本实用新型实施例提供的连续纤维分散混入挤出装置局部剖面图。

23.图2为本实用新型实施例提供的连续纤维混料喷嘴出口剖面图。

24.图3为本实用新型实施例提供的纤维丝供料盘结构示意图。

25.附图标记说明:

26.1喷嘴、101熔融流道、102丝管通道、103混料腔

27.2送丝管

28.3挤出机、301驱动装置、302挤出螺杆、303挤出喷嘴、304料斗305料筒、306加热圈

29.4纤维丝供料盘、401料盘支架、402从动轮、403主动轮、404电机 405转动带、406纤维丝盘

30.5打印材料

31.6纤维束丝

32.7混合料

具体实施方式

33.此处所描述的具体实施例仅仅用于解释本专利的技术方案,而非对公开技术方案的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本公开技术方案相关的部分而非全部结构。

34.在更加详细地讨论示例性实施例之前应当提到的是,实施例中提到的设备部件和/模块本身的结构如果没有详细说明,为本领域技术人员根据现有公开技术可理解或市售产品。

35.如图1和图2所示,本实施例提供的连续纤维混料喷嘴,包括喷嘴1和送丝管2,所述的喷嘴1含有熔融流道101、丝管通道102和混料腔103,所述的熔融流道101与混料腔103连通,用于导入挤出材料;所述的送丝管2设于丝管通道102内,送丝管2的导丝口与喷嘴1的外部连通。

36.所述的丝管通道102可设置多个,各自独立且均匀的分布于喷嘴1上部;优选1

‑

16个。相对应的,所述的送丝管2优选设置1

‑

16个,分别设于丝管通道102内,送丝管2与丝管通道102接触处密封。

37.优选的实施方式之一,送丝管2的出丝口与喷嘴1的出料口设置

‑

6~6mm的水平高差,进一步优选为0

‑

6mm,将送丝管2的出丝口设于混料腔103内。

38.进一步,优选的送丝管2内径1

‑

3mm,壁厚0.1

‑

2mm。

39.如图1所示,本实施例提供的连续纤维分散混入挤出装置,包括本专利实施例提供的连续纤维混料喷嘴、挤出机3和纤维丝供料盘4,所述的纤维丝供料盘4设于送丝管2的上方,用于向各送丝管2内导入纤维丝;所述的挤出机3 与连续纤维混料喷嘴连接,用于向熔融流道101内输入挤出材料。

40.所述的挤出机3包括驱动装置301、挤出螺杆302、挤出喷嘴303、料斗304、料筒305和加热圈306,所述的挤出螺杆302设于料筒305内,所述的料斗304 的出料口与料筒305的进料口连通,所述的驱动装置301与挤出螺杆302连接,所述的挤出喷嘴303与料筒305的出料口连通,所述的加热圈306设于料筒305 侧壁。

41.所述的挤出喷嘴303与连续纤维混料喷嘴的熔融流道101连通,熔融流道 101与混料腔103为l型一体化通道。工作时,打印材料受加热圈加热融化后被挤出螺杆压缩挤出料筒,到达挤出喷嘴后进入熔融流道101,然后进入混料腔 103,挤出材料到混料腔103与连续纤维丝混融后一起从喷嘴挤出。

42.优选的实施方式之一,如图3所示,所述的纤维丝供料盘4包括料盘支架 401、从动轮402、主动轮403、电机404和转动带405,所述的从动轮402、主动轮403和电机404分别设于料盘支架401上,所述的转动带405套设于从动轮402和主动轮403上,所述的电机404用于驱动主动轮403,所述的从动轮 402用于安置纤维丝盘。所述的纤维丝供料盘4也可以包括纤维丝盘406。

43.所述的从动轮402可以根据需要设置,其数量等于或大于送丝管2的个数。每个从动轮402同时套设于一根转动带405内,与主动轮403同步旋转。

44.工作时,纤维丝盘在从动轮的带动下连续下放纤维丝到送丝管2,各束纤维丝从各自的送丝管2出口出来即被混料腔103内的熔融挤出材料包裹,并在挤出力及拖拽力的作用下,不断从送丝管2中抽出,增强纤维束丝均匀的分散到连续纤维混料喷嘴的出料口,即3d打印挤出材料的截面。

45.优选的方案之一,所述的电机404采用步进电机,可根据挤出机挤出量及打印速度调整转速。

46.进一步优选的方案是,料盘支架401与驱动装置301连接固定。

47.下面对实施例的连续纤维分散混入挤出装置应用进行举例说明,本领域技术人员可以对各零部件的配置根据技术目的进行组合、优化:

48.外径80mm的纤维丝盘406,可绕1000m纤维束丝。

49.外径60mm的从动轮402。

50.外径30mm,齿为5m的主动轮403。

51.转动带选5m的405型号。

52.步进电机404选型号57系列,其控制器内装通讯模块,支持profinet通信,可读取打印速度及挤出机转速,并根据此参数及线盘外径变化控制步进电机转速。

53.料盘支架401采用6061系列铝排加工而成,与驱动装置301固接到一起。

54.驱动装置301选用110伺服电机,扭矩4n/m,通过1/12行星减速机驱动挤出螺杆302。

55.挤出螺杆302转速0

‑

60rpm,长600mm,外径30mm,螺距24,为等距变深螺杆,压缩比1:2。

56.料筒305外径60mm,长度650mm。

57.挤出螺杆和料筒的材质均为38crmoal氮化处理。

58.3d打印挤出机料斗304容量8l。

59.3d打印挤出材料5为pla颗粒材料,材料直径1.8

‑

2.5mm。

60.加热圈306为温感加热一体式,在料筒305上布置3个,长度均为120mm,自上而下设定温度为150℃、210℃、190℃。

61.3d打印挤出喷嘴303直径为12mm。混料喷嘴1的出料口为圆形截面,内径 8mm。熔融流道101长度50mm,截面为10*10mm的方形。打印材料通过熔融流道 101,从3d打印挤出喷嘴303到混料喷嘴1的出料口流动距离80mm。

62.纤维束丝6为1000根外径为7um左右的碳纤维丝编织而成。

63.混料喷嘴1内的送丝管2内径为1mm,壁厚0.1mm,数量为7根。送丝管2 出丝口距离喷嘴1出料口2mm。

64.工作时,步进电机404带动主动轮403旋转,所有从动轮402在同步转动带405带动下同步转动,从动轮402带动其上的纤维丝盘406旋转,纤维丝盘 406上端纤维束丝引伸至送丝管2中。步进电机可根据挤出机3的挤出量及打印速度调整转速。

65.挤出机3的料斗304内装有3d打印颗粒材料5,料斗304下方与料筒305 的进料口相通,驱动装置301驱动挤出螺杆302,将打印材料5向下挤出,加热圈306达到预定的温度,材料5受热融化,并被压缩,到达3d打印挤出机的挤出喷嘴303,挤出喷嘴303与熔融流道101相通,材料5通过熔融流道101继续流动,到达混料喷嘴1的混料腔103。

66.在混料腔103处,熔融流动的打印材料5包围送丝管2,并包裹从各送丝管 2均匀出来的每根纤维束丝,在挤出力及拖拽力的作用下,连续均匀分散的纤维束丝1与熔融的材料5一起不断从混料喷嘴1的出料口挤出。

67.以上是对本实用新型的较佳实施进行各种示例性说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1