一种自校准复合材料成型装备的制作方法

1.本实用新型属于复合材料领域,尤其是一种自校准复合材料成型装备。

背景技术:

2.采用模压成型工艺制备的产品被广泛应用于航空航天、轨道交通、汽车零部件和新能开发等领域,但是工业化的模压机存在升温速度慢、降温速度慢和局部温度无法独立控制等问题。

3.中国专利cn104441695 b专利中,公布了一种制备低孔隙率pps/cff热塑性复合材料的方法,该专利将cff与pps薄膜(或无纺布)交替叠层,升温至320-340℃,使pps全部熔融;待pps全部熔融后对pps熔体和cff加压至0.5-2.1mpa;然后,以一定的速度进行冷却,降温至室温进行脱模。该专利从选材和铺层角度制备低孔隙率的复合材料,而忽略了在模压过程中,由于上下模具平行度差,无法进行自校准。

4.为了从根源解决产生孔隙率的原因,本专利开发了一种自校准复合材料成型装备及其工艺。

技术实现要素:

5.本实用新型的目的在于提供一种自校准复合材料成型装备,在模具引入弹簧,解决压机上下面板平行度的问题,定位平行度自校准。

6.本实用新型的目的是这样实现的:模具承力板区域和模具加热区域采用一体化结构方式,保障了模具的刚度和快速加热的效果;同时,将承力板区域和加热区域在功能上进行层次划分,实现了功能化无干涉运行。具体的讲,承力板区域采用网格细化法,即将加热平台划分为若干个单元承力区域,对其进行独立控压,实现了模具面精细化控压;同时,单元承力板区域采用“弹簧-压力柱”的控压方式,即每个单元独立设置4个弹簧的模式、4个压力柱和 1个压力传感器,其中,压力柱采用油压或者气压的方式调节压力,实现了模具面精细化控压,解决压机上下面板平行度的问题,实现平行度自校准,同时保证了模具面的等压性。

7.进一步地,上模具承力板区域以“正方形”网格为原则划分为若干单元,第一行分别为 1-1a单元控压区域、1-2a单元控压区域、1-3a单元控压区域和1-4a单元控压区域等,

……

第4行分别为4-1a单元控压区域、4-2a单元控压区域、4-3a单元控压区域和4-4a单元控压区域等;每个单元具有4个弹簧的模式和4个压力柱,保证了单元性的精细化空压,同时,4 个“弹簧-压力柱”中心设置有对应的压力传感器,压力传感器贯穿承力板区域连接于加热区域。

8.进一步地,上模具加热区域位于上模具承力板区域下方,加热方式采用电阻式加热管加热。

9.进一步地,下模具承力板区域以“正方形”网格为原则划分为若干单元,第一行分别为 1-1b单元控压区域、1-2b单元控压区域、1-3b单元控压区域和1-4b单元控压区域

等,

……

第4行分别为4-1b单元控压区域、4-2b单元控压区域、4-3b单元控压区域和4-4b单元控压区域等(划分类似于上模具,未画图);每个单元具有4个弹簧的模式和4个压力柱,保证了单元性的精细化空压,同时,4个“弹簧-压力柱”中心设置有对应的压力传感器,压力传感器贯穿承力板区域连接于加热区域。

10.本实用新型的有益效果是:在模压的成型过程中,实现了模具面精细化控压,解决压机上下面板平行度的问题,实现平行度自校准,同时保证了模具面的等压性。

附图说明

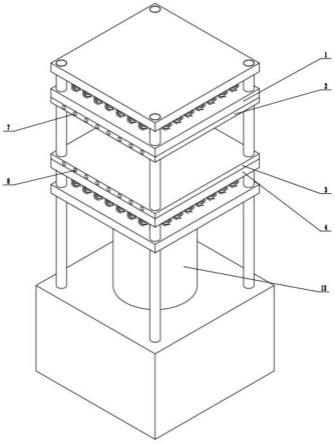

11.图1本实用新型的整体示意图。

12.图2主视剖视示意图。

13.图3“弹簧-压力柱”原理图。

14.1-上模具承力板区域、2-上模具加热区域、3-下模具加热区域、4-下模具承力板区域、 5-上模具弹簧控压装置、6-上模具压力传感器、7-上模具加热装置、8-下模具加热装置、9

‑ꢀ

下模具压力传感器、10-下模具弹簧控压装置、11-下模具压力柱控压装置、12-上模具压力柱控压装置、13-主控压装置。

15.具体实施案例

16.下面结合附图1-3对本实用新型的具体实施做进一步的说明。

17.本实用新型的一种自校准复合材料成型装备及其工艺,包括上模具承力板区域1、上模具加热区域2、下模具加热区域3、下模具承力板区域4、上模具弹簧控压装置5、上模具压力传感器6、7-上模具加热装置7、下模具加热装置8、下模具压力传感器9、下模具弹簧控压装置10、11-下模具压力柱控压装置11、上模具压力柱控压装置12、主控压装置13。

18.所述的模压装置,根据成型工艺设计上模具1-1a、1-2a、1-3a、1-4a等和下模具1-1b、 1-2b、1-3b、1-4b等控压程序,待温度达到设定温度并保温30min后,将产品模具放入上下模具之间,根据模压工艺进行操作;在成型的过程中,每个单元均可进行独立控压,保证了产品质量。

19.以上所述仅为本实用新型优选实施例说明而已,或者理解为解释本实用新型的技术原理,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种自校准复合材料成型装备,包括上模具承力板区域(1)、上模具加热区域(2)、下模具承力板区域(4)、下模具加热区域(3)、上模具弹簧控压装置(5)、上模具压力柱控压装置(12)、下模具弹簧控压装置(10)、下模具压力柱控压装置(11)、主控压装置(13);上模具承力板区域(1)和下模具承力板区域(4)的特征在于,采用网格细化模式,将承力板区域划分为若干单元独立控制区域,在该区域采用“弹簧-压力柱”的模式进行控压,即每四个弹簧和压力柱配置一个压力传感器,在承力板区域引入“弹簧-压力柱”,解决压机上下面板平行度的问题,实现平行度自校准;压力控制的特征在于,分为两级控压,其中:一级控压为主控压装置(13),二级控压由上模具弹簧控压装置(5)、上模具压力柱控压装置(12)、下模具弹簧控压装置(10)和下模具压力柱控压装置(11)组成;其中一级控压提供主要成型压力,二级控压对模压进行微调,保证模具面的等压性及压机上下面板平行度的问题;上模具压力柱控压装置(12)、和下模具压力柱控压装置(11)采用气压或油压的方式提供模具所需要的压力;主控压装置(13)采用油压的方式提供模具所需要的压力。2.根据权利要求1所述的一种自校准复合材料成型装备,其特征在是:上模具承力板区域(1)呈现正方形形状,位于上模具加热区域(2)的上方,且该区域按照“正方形”网格等分若干个加热单元;第一行分别为1-1a单元控压区域、1-2a单元控压区域、1-3a单元控压区域和1-4a单元控压区域,第二行分别为2-1a单元控压区域、2-2a单元控压区域、2-3a单元控压区域和2-4a单元控压区域,第三行分别为3-1a单元控压区域、3-2a单元控压区域、3-3a单元控压区域和3-4a单元控压区域,第4行分别为4-1a单元控压区域、4-2a单元控压区域、4-3a单元控压区域和4-4a单元控压区域;上模具承力板区域(1)均布四个“弹簧-压力柱”,其中心设置有对应的压力传感器,压力传感器贯穿承力板区域连接于加热区域。3.根据权利要求1所述的一种自校准复合材料成型装备,其特征是:下模具承力板区域(4)呈现正方形形状,位于下模具加热区域(3)的下方,且该区域按照“正方形”网格等分若干个加热单元;第1行分别为1-1b单元控压区域、1-2b单元控压区域、1-3b单元控压区域和1-4b单元控压区域,第二行分别为2-1b单元控压区域、2-2b单元控压区域、2-3b单元控压区域和2-4b单元控压区域,第三行分别为3-1b单元控压区域、3-2b单元控压区域、3-3b单元控压区域和3-4b单元控压区域,第4行分别为4-1b单元控压区域、4-2b单元控压区域、4-3b单元控压区域和4-4b单元控压区域;下模具承力板区域(4)均布四个“弹簧-压力柱”,其中心设置有对应的压力传感器,压力传感器贯穿承力板区域连接于加热区域。4.根据权利要求1所述的一种自校准复合材料成型装备,其特征是:上模具加热区域(2)位于上模具承力板区域(1)下方,在上下方位上进行层次划分,但仍为整体结构;上模具加热区域(2)在长度方向具有贯穿的加热通道。5.根据权利要求1所述的一种自校准复合材料成型装备,其特征是:下模具加热区域(3)位于下模具承力板区域(4)上方,在上下方位上进行层次划分,但仍为整体结构;下模具加热区域(3)在长度方向具有贯穿的加热通道。

技术总结

本专利公开了一种自校准复合材料成型装备,本专利的设计理念为在模具下板下方引入弹簧,解决压机上下面板平行度的问题。本专利的模压装置包括上模具承力板区域、上模具加热区域、下模具承力板区域、下模具加热区域;上述承力板区域和加热区域为一体化模具,保证了模具的刚度,同时采用“弹簧-压力柱”的控压原理,即每四个弹簧和压力传动柱配置一个压力传感器,保证了模具面的等压性。另外,一体化模具采用承力板区域和加热区域功能层次化划分模式,且加热区域位于内侧,实现了快速升温的效果。实现了快速升温的效果。实现了快速升温的效果。

技术研发人员:陈同海 张守玉 王孝军 杨杰 水锋 杨红野

受保护的技术使用者:南京特塑复合材料有限公司

技术研发日:2021.03.09

技术公布日:2022/9/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1