一种稳定性强的耳机塑胶壳体注塑模具的制作方法

1.本实用新型涉及耳机制造技术领域,具体涉及一种稳定性强的耳机塑胶壳体注塑模具。

背景技术:

2.耳机是人的随身音响的象征,手机耳机分为两种标准,omtp标准通常被叫做国家标准,ctia被称为国际标准,耳机根据其换能方式分类,主要有动圈方式、动铁方式、静电式和等磁式,从结构上功能方式进行分类,可分为半开放式和封闭式,从佩戴形式上分类则有耳塞式,挂耳式,入耳式和头戴式,从佩戴人数上分类则有单人耳机和多人耳机,从音源上区别,可以分为有源耳机和无源耳机,有源耳机也常被称为插卡耳机,目前耳机塑胶壳体通常通过模具进行注塑工艺进行批量制作。

3.现有技术存在以下不足:现有的耳机塑胶壳体注塑模具在生产耳机塑胶壳体时,由于塑胶融化后进入注塑模时会出现热量散失,导致有部分塑胶提前硬结,从而导致内部留有空气,使得耳机塑胶壳体内气体含量过高,影响耳机生产质量,影响耳机塑胶壳体质感和传音效果。

4.因此,发明一种稳定性强的耳机塑胶壳体注塑模具很有必要。

技术实现要素:

5.为此,本实用新型提供一种稳定性强的耳机塑胶壳体注塑模具,通过设置加热扣合模在通过注塑模进行注塑制作耳机塑料壳体时,对塑胶原料进行持续加热,使得塑胶原料熔解排出内部夹杂的气体,从而降低塑料原料中气体含量,以解决提高耳机塑胶壳体质感和传音效果的问题。

6.为了实现上述目的,本实用新型提供如下技术方案:一种稳定性强的耳机塑胶壳体注塑模具,包括u形基座、加热扣合模和注塑模,所述u形基座内壁设有加热扣合模,所述加热扣合模底部设有注塑模,所述加热扣合模还包括加热器,所述加热器固定安装在加热扣合模内壁,所述加热器还包括控制器、蓄电池和mch陶瓷发热体,所述注塑模内壁固定安装隔板,所述隔板表面均匀开设循环孔,所述注塑模内壁左右两端空腔内均固定安装水冷泵,所述水冷泵输入端固定连接输入导管,所述输入导管延伸至隔板底部空腔内,所述水冷泵输出端固定连接输出导管,所述输出导管延伸至隔板顶部空腔内。

7.优选的,所述控制器固定安装在加热扣合模内壁,所述控制器右端设有蓄电池,所述蓄电池固定安装在加热扣合模内壁,所述蓄电池与控制器电性连接。

8.优选的,所述mch陶瓷发热体固定安装在加热扣合模底部,所述mch陶瓷发热体与控制器电性连接。

9.优选的,所述u形基座顶部固定安装双杆气缸,所述双杆气缸对称设有四组,所述双杆气缸输出端与加热扣合模顶部固定连接。

10.优选的,所述加热扣合模表面四角处开设导向孔。

11.优选的,所述u形基座底部设有底座,所述底座两侧开设销孔,所述销孔内壁插接销,所述底座与u形基座顶部之间固定安装导向杆,所述导向杆插接在导向孔内壁。

12.优选的,所述注塑模顶部开设凹槽,所述凹槽表面开设耳机壳体注塑模孔,所述耳机壳体注塑模孔均匀分布。

13.优选的,所述注塑模外壁开设排气孔,所述排气孔延伸至凹槽内部。

14.优选的,所述注塑模外侧底部设有u形转座,所述u形转座侧壁开设销孔,所述u形转座通过销活动安装在底座上,所述注塑模左右两侧外壁固定连接挡块,所述注塑模左右两侧外壁与底座顶部之间活动连接液压杆一。

15.优选的,所述注塑模还包括液压杆二,所述液压杆二对称设有两组,所述液压杆二两端与加热扣合模顶部和u形基座顶部侧壁活动连接。

16.本实用新型的有益效果是:

17.1.通过设置加热扣合模在通过注塑模进行注塑制作耳机塑料壳体时,对塑胶原料进行持续加热,使得塑胶原料熔解排出内部夹杂的气体,从而降低塑料原料中气体含量,提高了耳机塑料壳体生产质量;

18.2.通过设置两组水冷泵,在对耳机塑料壳体注塑后,进行冷却时,通过驱动水冷泵将隔板底部的水抽送到隔板顶部进行水循环散热,从而提高耳机塑料壳体的散热速度,加快了生产速度。

附图说明

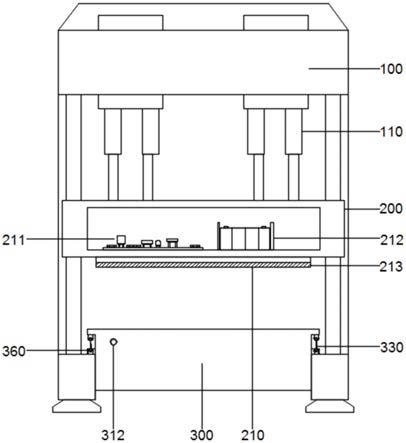

19.图1为本实用新型提供的主视图;

20.图2为本实用新型提供的侧视图;

21.图3为本实用新型提供的注塑模俯视图;

22.图4为本实用新型提供的注塑模剖视图;

23.图5为本实用新型提供的实施例2结构示意图。

24.图中:u形基座100、双杆气缸110、导向杆120、底座130、销孔140、销150、加热扣合模200、加热器210、控制器211、蓄电池212、mch陶瓷发热体213、导向孔220、注塑模300、凹槽310、耳机壳体注塑模孔311、排气孔312、u形转座320、液压杆一330、隔板340、循环孔341、水冷泵350、输入导管351、输出导管352、挡块360、液压杆二370。

具体实施方式

25.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

26.实施例1:

27.参照附图1

‑

4,本实用新型提供的一种稳定性强的耳机塑胶壳体注塑模具,包括u形基座100、加热扣合模200和注塑模300,具体的,所述u形基座100内壁设有加热扣合模200,所述加热扣合模200底部设有注塑模300,所述加热扣合模200还包括加热器210,所述加热器210固定安装在加热扣合模200内壁,所述加热器210还包括控制器211、蓄电池212和mch陶瓷发热体213,所述注塑模300内壁固定安装隔板340,所述隔板340表面均匀开设循环孔341,所述注塑模300内壁左右两端空腔内均固定安装水冷泵350,所述水冷泵350输入端

固定连接输入导管351,所述输入导管351延伸至隔板340底部空腔内,所述水冷泵350输出端固定连接输出导管352,所述输出导管352延伸至隔板340顶部空腔内;

28.u形基座100具有安装加热扣合模200和注塑模300的作用,加热扣合模200具有按压注塑模300进行注塑生产耳机塑胶壳体的作用,同时加热扣合模200具有通过加热器210对注塑模300顶部塑胶原料进行加热驱散内部空气的作用,注塑模300具有配合加热扣合模200进行注塑生产耳机塑胶壳体的作用,加热器210具有对注塑模300顶部的塑胶原料进行持续加热,从而将塑胶熔化排出内部残留气体的作用,控制器211设置为mica

‑

10,控制器211具有控制mch陶瓷发热体213进行发热的作用,mch陶瓷发热体213具有发热对塑胶原料进行加热的熔化的作用,mch陶瓷发热体213是将金属钨或者是钼锰浆料印刷在陶瓷流延坯体上,经过热压叠层,然后在1600℃氢气氛保护下,陶瓷和金属共同烧结而成的陶瓷发热体,而且不含铅、镉、汞、六价铬、多溴联苯、多溴二苯醚等有害物质,相比ptc陶瓷发热体,具有相同加热效果情况下节约20~30%电能,具有安全,无明火、热均匀一致性好等优点,隔板340具有分割注塑模300内壁空腔的作用,循环孔341具有方便冷却液进行循环回流的作用,水冷泵350设置为sc

‑

p67b,水冷泵350具有抽送冷却液进行水冷散热的作用,输入导管351具有抽取隔板340底部冷却液的作用,输出导管352具有将隔板340底部冷却液输送到隔板340顶部对耳机壳体注塑模孔311内塑胶进行水冷散热的作用;

29.进一步地,所述控制器211固定安装在加热扣合模200内壁,所述控制器211右端设有蓄电池212,所述蓄电池212固定安装在加热扣合模200内壁,所述蓄电池212与控制器211电性连接,具体的,蓄电池212具有为控制器211供电的作用,为mch陶瓷发热体213提供电能的作用;

30.进一步地,所述mch陶瓷发热体213固定安装在加热扣合模200底部,所述mch陶瓷发热体213与控制器211电性连接,具体的,mch陶瓷发热体213通过控制器211控制发热;

31.进一步地,所述u形基座100顶部固定安装双杆气缸110,所述双杆气缸110对称设有四组,所述双杆气缸110输出端与加热扣合模200顶部固定连接,具体的,双杆气缸110设置为tn10,双杆气缸110具有推动加热扣合模200上下移动方便与注塑模300进行开合的作用;

32.进一步地,所述加热扣合模200表面四角处开设导向孔220,具体的,导向孔220与导向杆120配合使用,对加热扣合模200上下移动时具有导向限位的作用;

33.进一步地,所述u形基座100底部设有底座130,所述底座130两侧开设销孔140,所述销孔140内壁插接销150,所述底座130与u形基座100顶部之间固定安装导向杆120,所述导向杆120插接在导向孔220内壁,具体的,底座130具有安装注塑模300的作用,销孔140具有方便插接销150的作用;

34.进一步地,所述注塑模300顶部开设凹槽310,所述凹槽310表面开设耳机壳体注塑模孔311,所述耳机壳体注塑模孔311均匀分布,具体的,凹槽310具有方便与加热扣合模200配合插接,方便对耳机壳体注塑模孔311顶部进行封闭的作用,耳机壳体注塑模孔311具有注塑耳机塑胶壳体的作用;

35.进一步地,所述注塑模300外壁开设排气孔312,所述排气孔312延伸至凹槽310内部,具体的,排气孔312具有方便将塑胶原料熔化后散发的气体导出注塑模300,在mch陶瓷发热体213加热过程中,气体更加容易发生扩散,方便提高气体散失的速度;

36.进一步地,所述注塑模300外侧底部设有u形转座320,所述u形转座320侧壁开设销孔,所述u形转座320通过销150活动安装在底座130上,所述注塑模300左右两侧外壁固定连接挡块360,所述注塑模300左右两侧外壁与底座130顶部之间活动连接液压杆一330,具体的,u形转座320具有方便提高具有方便将注塑模300与底座130进行连接的作用,挡块360对注塑模300具有限位的作用,液压杆一330具有方便在注塑加工结束后对注塑模300向上翻转方便耳机塑胶壳体出模的作用。

37.本实用新型的使用过程如下:在使用本实用新型时本领域技术人员通过将注塑原料加热熔化后导入到注塑模300顶部的耳机壳体注塑模孔311内,然后通过驱动双杆气缸110向下推动加热扣合模200,将mch陶瓷发热体213顶住凹槽310向下按压,并同步启动加热器210对耳机壳体注塑模孔311内的塑胶原料进行加热至塑料原料完成熔化,并保持加热,随后塑胶原料内的气体在高温下通过排气孔312导出,然后停止加热,静置后驱动水冷泵350,将隔板340底部的了冷却液抽送到隔板340顶部空腔内,通过冷却液与耳机壳体注塑模孔311底部接触进行热交换,对耳机壳体注塑模孔311底部进行散热,从而加速耳机塑胶壳体的硬化随度,提高生产效率,在耳机塑胶壳体冷却后,驱动双杆气缸110向上缩杆,将加热扣合模200向上提拉,然后通过液压杆一330支撑注塑模300,将注塑模300向上翻转,将耳机壳体注塑模孔311内耳机塑胶壳体取出。

38.实施例2:

39.参照附图5,本实用新型提供的一种稳定性强的耳机塑胶壳体注塑模具,注塑模300还包括液压杆二370;

40.进一步地,所述液压杆二370对称设有两组,所述液压杆二370两端与加热扣合模200顶部和u形基座100顶部侧壁活动连接,具体的,液压杆二370具有方便对注塑模300进行翻转,从而具有方便在注塑加工结束后对注塑模300向上翻转方便耳机塑胶壳体出模的作用。

41.本实用新型的使用过程如下:在使用本实用新型时本领域技术人员通过将注塑原料加热熔化后导入到注塑模300顶部的耳机壳体注塑模孔311内,然后通过驱动双杆气缸110向下推动加热扣合模200,将mch陶瓷发热体213顶住凹槽310向下按压,并同步启动加热器210对耳机壳体注塑模孔311内的塑胶原料进行加热至塑料原料完成熔化,并保持加热,随后塑胶原料内的气体在高温下通过排气孔312导出,然后停止加热,静置后驱动水冷泵350,将隔板340底部的了冷却液抽送到隔板340顶部空腔内,通过冷却液与耳机壳体注塑模孔311底部接触进行热交换,对耳机壳体注塑模孔311底部进行散热,从而加速耳机塑胶壳体的硬化随度,提高生产效率,在耳机塑胶壳体冷却后,驱动双杆气缸110向上缩杆,将加热扣合模200向上提拉,然后通过液压杆二370支撑注塑模300,将注塑模300向上翻转,将耳机壳体注塑模孔311内耳机塑胶壳体取出。

42.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同置换,尽属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1